一种废水的处理方法与流程

1.本发明属于废水处理领域,具体涉及一种废水的处理方法。

背景技术:

2.有机废水是指以有机污染物为主的废水,有机废水易造成水体富营养化,危害比较大,因此需要对其进行处理,以使其中的有机污染物得以降解。废水处理方法按其作用可分为化学法、物化法、生物法和电化学法等。其中,电化学法为利用外加电场,通过电化学反应对废水中的有机污染物进行降解的过程,该过程通常在电解池中进行。例如,cn211733940u公开了一种三维电极电化学氧化处理装置,包括相互连通的臭氧氧化室和电解室,所述臭氧氧化室设置有处理进水口,所述电解室设置有处理出水口,所述臭氧氧化室内设置有微孔曝气盘且微孔曝气盘连接有臭氧发生器,所述电解室内设置有若干交替平行设置的阳极板和阴极板,若干阳极板均连接至可调稳压直流电源的正极,若干阴极板均连接至可调稳压直流电源的负极,所述阳极板或阴极板任一种类的底端抵接在电解室的底面上且另一种类的底端与电解室的底面不接触,以形成一蛇形水流通道,由阳极板和阴极板交替平行设置形成的空间内设有活性炭粒子。其中,所述活性炭粒子在阴极板和阳极板的作用下因静电感应而带电进而形成第三极,在外加电压的条件下,废水中的有机物在阴阳极板以及粒子电极的共同作用下直接氧化为小分子物质甚至矿化为二氧化碳和水。然而,采用该三维电极电化学氧化处理装置对有机废水进行处理,cod去除率大致为65%左右,仍有待进一步提高,并且无法产生甲烷、氢气等这些可利用的生物气体。

技术实现要素:

3.本发明的目的是为了克服采用现有的电化学方法对有机废水进行处理时cod去除率较低且无法获得生物气体的缺陷,而提供一种新的废水处理方法,采用该方法能够获得较高cod去除率以及生物气体。

4.为了实现以上目的,本发明提供了一种废水的处理方法,该方法包括将有机废水从进水口引入电解槽中进行电解处理,所述电解槽包括槽体以及位于槽体的内底部且分别固定设置于槽体中相对的两个内侧壁上的阳极板和阴极板,所述阳极板和阴极板的数量均为多个且多个阳极板和阴极板沿着水流方向交替设置以形成一折流通道,所述阳极板为表面设置有导电层的不锈钢板,所述导电层为由赤铁矿、磁铁矿以及活性炭形成的复合层。

5.进一步地,所述有机废水的进水cod为3700~3800mg/l。

6.进一步地,所述有机废水为食品解冻废水。

7.进一步地,所述导电层中赤铁矿、磁铁矿和活性炭的质量比为(1.5~3):(0.5~2):1。

8.进一步地,所述赤铁矿的粒径为2~5mm。

9.进一步地,所述磁铁矿的粒径为1~3mm。

10.进一步地,所述活性炭的粒径为8~10μm。

11.进一步地,所述导电层的厚度为1~10μm。

12.进一步地,所述电解槽具有上下贯穿的中空结构以使其内部通道呈“回”字形,“回”字形通道中设置有与水流方向垂直的一横向挡板,所述电解槽在位于横向挡板的两侧表面上均设置有至少一个进水口,且电解槽上与横向挡板对称的位置设置有一出水口,以在电解槽内部形成两个水流通道。

13.进一步地,所述电解槽包括多个进水口,以电解槽内水流通道的长度l为基准,相邻两个进水口之间的距离为(1/30~1/10)l。

14.进一步地,所述进水口的个数为2~5个。

15.进一步地,所述阴极板为不锈钢板。

16.进一步地,以电解槽内水流通道的长度l为基准,相邻阳极板和阴极板之间的距离为(1/5~1/20)l。

17.进一步地,所述有机废水在电解槽内的停留时间为24~72h。

18.进一步地,本发明提供的废水处理方法还包括在电解处理之前,往待处理有机废水中接种厌氧污泥;和/或,该方法还包括对电解处理产生的生物气体进行收集。

19.进一步地,所述厌氧污泥的接种量为15~25wt%。

20.本发明的有益效果如下:

21.(1)本发明提供的废水处理的作用机制不同于其他的电催化产生强氧化性物质(如

·

oh)的作用机制,本发明在废水处理过程中使用的电解槽采用折流设计且将赤铁矿、磁铁矿以及活性炭这三种特定的导电介质耦合至不锈钢板表面形成阳极板,当废水从阴极板流至阳极板时,废水的流向发生改变,非常有利于废水中的厌氧微生物在导电层表面附着沉积形成生物膜,这样在厌氧环境下可介导微生物种间胞外电子传递,强化厌氧微生物对废水中有机质的降解代谢,运行稳定,对高浓度有机废水具有良好的高效降解去除效果,cod去除率可达87%以上。

22.(2)本发明提供的电解槽将赤铁矿、磁铁矿以及活性炭这三种特定的导电介质耦合至不锈钢板表面形成阳极板,与直接使用铁板、不锈钢等作为阳极板相比,可有效缓解极板钝化和损耗的问题,延长极板的使用寿命。

23.(3)本发明提供的废水处理方法的作用机制是在厌氧环境下介导微生物种间胞外电子传递,强化微生物代谢作用,由此能够实现废水中有机质资源化,在实现废水有机质降解的同时,可高效获得生物气体(甲烷和氢气)。

24.(4)本发明提供的废水处理方法所采用的电解槽结构简单、占地面积小、建造成本低、操作方便,不需要添加化学药剂,因此能够有效避免药剂造成二次污染,工程应用潜力巨大。

25.在本发明的一种优选实施方式中,所述电解槽具有上下贯穿的中空结构以使其内部通道呈“回”字形,“回”字形通道中设置有与水流方向垂直的一横向挡板,所述电解槽在位于横向挡板的两侧表面上均设置有至少一个进水口,且电解槽上与横向挡板对称的位置设置有一出水口,以在电解槽内部形成两个水流通道,此时废水分两路以折流形式依次流经各阳极板和阴极板,最终两路水流在出水口处汇合并形成扰流,这样更有利于有机废水cod值的降低。

26.在本发明的一种优选实施方式中,所述电解槽具有多个进水口,此时能够实现多

点进水,有效降低有机负荷并使得压力均匀释放,抗冲击负荷能力强。

附图说明

27.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

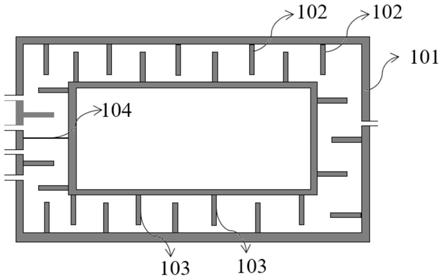

28.图1为本发明提供的电解槽的正剖视图;

29.图2为本发明提供的电解槽的俯剖视图;

30.图3为实施例1和对比例1对有机废水中cod的去除效果图;

31.图4为实施例1和对比例1对有机废水处理过程中气体的产生效果图。

具体实施方式

32.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

33.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右、底、顶、内、外”通常是指本发明的电解槽在工作情况下的方向。

34.本发明提供的废水的处理方法包括将有机废水从进水口引入电解槽中进行电解处理,如图1和图2所示,所述电解槽包括槽体101以及位于槽体101的内底部且分别固定设置于槽体101中相对的两个内侧壁上的阳极板102和阴极板103,所述阳极板102和阴极板103的数量均为多个且多个阳极板102和阴极板103沿着水流方向交替设置以形成一折流通道,所述阳极板102为表面设置有导电层的不锈钢板,所述导电层为由赤铁矿(主要成分为fe2o3)、磁铁矿(主要成分为fe3o4)以及活性炭形成的复合层。具体地,有机废水从水解槽的进水口引入并以折流形式流经阳极板和阴极板,有机废水中的厌氧微生物附着于阳极板的导电层表面形成生物膜,在厌氧环境下介导厌氧微生物种间胞外电子传递,强化厌氧微生物对废水中有机质的高效降解代谢,生成生物气体甲烷和氢气,经处理之后的废水从电解槽的出水口排出。所述导电层的厚度优选为1~10μm。所述电解槽的进水口优选设置于槽体顶部,且出水口优选设置于槽体底部。

35.如图1和图2所示,所述阳极板102和阴极板103均位于槽体101的底部,优选地,阳极板102和阴极板103的底端与槽体101的内底接触。所述阳极板102和阴极板103分别固定设置于槽体101中相对的两个内侧壁上且沿着水流方向交替设置,具体地,所述阳极板102和阴极板103在槽体101中交替设置,将槽体101中相对的两个内侧壁分别记为壁a和壁b,则阳极板102一端抵接于壁a并往壁b延伸且与壁b不接触(阳极板102与壁b之间留有间隙供水流通过),而阴极板103一端抵接于壁b并往壁a延伸且与壁a不接触(阴极板103与壁a之间留有间隙供水流通过),有机废水从阳极板102与槽体101壁b之间的间隙流入阴极板103,并由该阴极板103与槽体101壁a之间的间隙流入下一阳极板102,以此类推,形成折流通道。所述阳极板102和阴极板103分别连接至电源的正负极(未示出)。所述阴极板103优选为不锈钢板。所述阳极板102和阴极板103的顶端与槽体101的内顶相接触或不接触,当不接触时,以槽体101的内部高度h为基准,阳极板102和阴极板103的高度优选为(1/2~2/3)h。此外,以电解槽内水流通道的长度l为基准,相邻阳极板102和阴极板103之间的距离优选为(1/5~1/20)l。

36.如图2所示,所述电解槽具有上下贯穿的中空结构以使其内部通道呈“回”字形,“回”字形通道中设置有与水流方向垂直的一横向挡板104,所述电解槽在位于横向挡板104的两侧表面上均设置有至少一个进水口,且电解槽上与横向挡板104对称的位置设置有一出水口,以在电解槽内部形成两个水流通道。其中,“回”字形通道的横截面积与长度的比值优选为(0.2~0.5)m2:1m。此时,有机废水分两路以折流形式依次流经各阳极板和阴极板,最终两路水流在出水口处汇合并形成扰流,这样更有利于有机废水中cod值的降低。

37.所述电解槽的进水口可以为一个,也可以为多个,优选为2~5个。当电解槽的内部通道呈以上“回”字形结构时,横向挡板的每一侧均优选设置有多个(优选2~5个)进水口。此外,以电解槽内水流通道的长度l为基准,相邻两个进水口之间的距离优选为(1/30~1/10)l,此时能够实现多点同时进水,启动快,抗冲击负荷能力强。

38.所述有机废水优选为高浓有机废水,其cod值优选为3700~3800mg/l,例如,可以为3700、3750、3800、3850、3900、3950、4000mg/l等。所述有机废水优选为食品解冻废水。

39.本发明对导电层中赤铁矿、磁铁矿和活性炭之间的质量比没有特别的限定,优选为(1.5~3):(0.5~2):1,将以上三种导电介质的配比控制在以上优选范围内,更有利于介导微生物种间胞外电子传递,从而能够对有机废水进行更为有效地降解。其中,相对于1重量份的活性炭,赤铁矿的含量优选为1.5~3重量份,具体可以为1.5、1.6、1.7、1.8、1.9、2.0、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9、3.0重量份等;磁铁矿的含量优选为0.5~2重量份,具体可以为0.5、0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2.0重量份等。此外,所述赤铁矿的粒径优选为2~5mm。所述磁铁矿的粒径优选为1~3mm。所述活性炭的粒径优选为8~10μm。所述赤铁矿、磁铁矿和活性炭均匀附着在不锈钢板上。所述赤铁矿、磁铁矿和活性炭具体可以通过导电胶附着在不锈钢板上。采用以上几种导电介质在厌氧环境下介导微生物种间胞外电子传递,强化微生物对废水中有机质的高效降解,将有机废水中的大分子有机物分解为甲烷和氢气,具有效率高、稳定性好的特点。

40.本发明对有机废水在电解槽内的停留时间没有特别的限定,优选为24~72h,具体可以为24h、25h、30h、35h、40h、45h、50h、55h、60h、65h、70h、72h等。

41.在本发明的一种优选实施方式中,本发明提供的废水处理方法优选还包括在电解处理之前,往待处理有机废水中接种厌氧污泥,由于厌氧污泥中的厌氧微生物能够快速附着于阳极板的导电层表面形成生物膜,所以能够进一步提高废水的处理效率。其中,所述厌氧污泥的接种量优选为15~25wt%。

42.在本发明的一种优选实施方式中,本发明提供的废水处理方法优选还包括对电解处理产生的生物气体进行收集,以实现资源化利用。

43.以下通过实施例对本发明进行详细说明。

44.以下实施例和对比例中所采用的赤铁矿的粒径为2~5mm,磁铁矿的粒径为1~3mm,活性炭的粒径为8~10μm。

45.以下实施例和对比例中所采用的厌氧污泥来源于实验室规模的厌氧发酵反应装置,进料底物为生活废水,进水cod维持在2000~2300mg/l,运行周期已超过1年,运行温度保持在35℃,反应装置运行稳定。

46.实施例1

47.将接种有20wt%厌氧污泥的食品解冻废水(cod为3700mg/l)从进水口引入电解槽

中进行电解处理,如图1和图2所示,所述电解槽包括槽体101以及位于槽体101的内底部且分别固定设置于槽体101中相对的两个内侧壁上的阳极板102和阴极板103,所述阳极板102和阴极板103的数量均为多个且多个阳极板102和阴极板103沿着水流方向交替设置以形成一折流通道,所述阳极板102为表面设置有厚度为5μm导电层的不锈钢板(赤铁矿耦合不锈钢电极板),所述导电层为由赤铁矿、磁铁矿以及活性炭按照质量比1.5:0.5:1形成的复合层。所述阴极板103为不锈钢板。所述电解槽具有上下贯穿的中空结构以使其内部通道呈“回”字形,“回”字形通道中设置有与水流方向垂直的一横向挡板104,所述电解槽在位于横向挡板104的两侧表面上均设置有2个进水口,且电解槽上与横向挡板对称的位置设置有一出水口,以在电解槽内部形成两个水流通道,以水流通道的长度l为基准,相邻阳极板和阴极板之间的距离为1/5l~1/6l,两个进水口之间的距离为1/30l,“回”字形通道的横截面积与长度的比值为0.2m2:1m。废水中有机质的降解情况以及甲烷和氢气的产量分别如图3和图4所示。从图3和图4可以看出,开始运行后,有机质开始被降解,2天后有机质降解效率开始逐渐下降,70h后cod去除率为93%,30h后氢气产率达0.012l/(l

·

d)且甲烷产率达0.051l/(l

·

d)。此外,有机质被降解70h后氢气产率达0.017l/(l

·

d),甲烷产率达0.084l/(l

·

d)。由此可见,电解反应以及产气均进行得很完全。

48.对比例1

49.按照实施例1的方法对有机废水进行降解,不同的是,阳极板102的表面未设置有导电层,即,阳极板102均为不锈钢板(传统电极板),其余条件与实施例1相同。废水中有机质的降解情况以及甲烷和氢气的产量分别如图3和图4所示。从图3和图4可以看出,开始运行后,有机质开始被降解,2天后有机质降解效率开始逐渐下降,但降解速率小于实施例1,70h后cod去除率为83%,30h后氢气产率达0.004l/(l

·

d)且甲烷产率达0.018l/(l

·

d)。此外,有机质被降解70h后氢气产率达0.011l/(l

·

d),甲烷产率达0.056l/(l

·

d)。

50.对比例2

51.按照实施例1的方法对有机废水进行降解,不同的是,将阳极板102的导电层中的赤铁矿采用相同重量份的磁铁矿替代,其余条件与实施例1相同。结果表明,开始运行后,有机质开始被降解,2天后有机质降解效率开始逐渐下降,70h后cod去除率为86%,70h后氢气产率达0.012l/(l

·

d)且甲烷产率达0.061l/(l

·

d)。

52.对比例3

53.按照实施例1的方法对有机废水进行降解,不同的是,将阳极板102的导电层中的赤铁矿和磁铁矿均采用相同重量份的活性炭替代,其余条件与实施例1相同。结果表明,开始运行后,有机质开始被降解,2天后有机质降解效率开始逐渐下降,70h后cod去除率为87%,70h后氢气产率达0.013l/(l

·

d)且甲烷产率达0.066l/(l

·

d)。

54.实施例2

55.将接种有20wt%厌氧污泥的食品解冻废水(cod为3800mg/l)从进水口引入电解槽中进行电解处理,如图1和图2所示,所述电解槽包括槽体101以及位于槽体101的内底部且分别固定设置于槽体101中相对的两个内侧壁上的阳极板102和阴极板103,所述阳极板102和阴极板103的数量均为多个且多个阳极板102和阴极板103沿着水流方向交替设置以形成一折流通道,所述阳极板102为表面设置有厚度为10μm导电层的不锈钢板,所述导电层为由赤铁矿、磁铁矿以及活性炭按照质量比3:2:1形成的复合层。所述电解槽具有上下贯穿的中

空结构以使其内部通道呈“回”字形,“回”字形通道中设置有与水流方向垂直的一横向挡板104,所述电解槽在位于横向挡板104的两侧表面上均设置有2个进水口,且电解槽上与横向挡板对称的位置设置有一出水口,以在电解槽内部形成两个水流通道,以水流通道的长度l为基准,相邻阳极板和阴极板之间的距离为1/19~1/20l,两个进水口之间的距离为1/10l,“回”字形通道的横截面积与长度的比值为0.5m2:1m。结果表明,开始运行后,有机质开始被降解,2天后有机质降解效率开始逐渐下降,70h后cod去除率为93%,70h后氢气产率达0.018l/(l

·

d)且甲烷产率达0.085l/(l

·

d)。由此可见,电解反应以及产气均进行得很完全。

56.实施例3

57.将接种有20wt%厌氧污泥的食品解冻废水(cod为3750mg/l)从进水口引入电解槽中进行电解处理,如图1和图2所示,所述电解槽包括槽体101以及位于槽体101的内底部且分别固定设置于槽体101中相对的两个内侧壁上的阳极板102和阴极板103,所述阳极板102和阴极板103的数量均为多个且多个阳极板102和阴极板103沿着水流方向交替设置以形成一折流通道,所述阳极板102为表面设置有厚度为7μm导电层的不锈钢板,所述导电层为由赤铁矿、磁铁矿以及活性炭按照质量比2:1:1形成的复合层。所述电解槽具有上下贯穿的中空结构以使其内部通道呈“回”字形,“回”字形通道中设置有与水流方向垂直的一横向挡板104,所述电解槽在位于横向挡板104的两侧表面上均设置有2个进水口,且电解槽上与横向挡板对称的位置设置有一出水口,以在电解槽内部形成两个水流通道,以水流通道的长度l为基准,相邻阳极板和阴极板之间的距离为1/9~1/10l,相邻两个进水口之间的距离为1/20l,“回”字形水流腔体的横截面积与长度的比值为0.3m2:1m。结果表明,开始运行后,有机质开始被降解,2天后有机质降解效率开始逐渐下降,70h后cod去除率为94%,70h后氢气产率达0.018l/(l

·

d)且甲烷产率达0.086l/(l

·

d)。由此可见,电解反应以及产气均进行得很完全。

58.实施例4

59.按照实施例1的方法对有机废水进行降解,不同的是,待处理有机废水未接种有厌氧污泥,其余条件与实施例1相同。结果表明,开始运行后,有机质开始被降解,2天后有机质降解效率开始逐渐下降,70h后cod去除率为89%,70h后氢气产率达0.015l/(l

·

d)且甲烷产率达0.068l/(l

·

d)。由此可见,电解反应以及产气均进行得较完全。

60.实施例5

61.按照实施例1的方法对有机废水进行降解,不同的是,所述电解槽在位于横向挡板104的两侧表面上均仅设置有1个进水口,其余条件与实施例1相同。结果表明,开始运行后,有机质开始被降解,2天后有机质降解效率开始逐渐下降,70h后cod去除率为90%,70h后氢气产率达0.016l/(l

·

d)且甲烷产率达0.071l/(l

·

d)。由此可见,电解反应以及产气均进行得较完全。

62.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1