注汽锅炉高温分离水余热完成自身蒸馏净化的方法

注汽锅炉高温分离水余热完成自身蒸馏净化的方法

1.技术领域:本发明属于油田节能环保技术领域,属于注汽锅炉高温分离水余热完成自身蒸馏净化的方法。

2.

背景技术:

:油田注汽锅炉是稠油热采必备的设备,经常使用的是直流锅炉,其产生的蒸汽干度一般低于80%。在很多场合,为了提高注井蒸汽的加热品质,在蒸汽注入油井之前,首先要采用汽水分离器对其进行汽、水分离,获得干度大于95%的蒸汽,同时将分离出的水从排污管线排出。由于油田注汽锅炉通常采用亚临界锅炉,其湿蒸汽的温度经常可以达到300~350℃,因此,由此湿蒸汽中分离出的污水是高度过热的水。这种高温、高压的分离水中还含有大量的k、na、fe、sio2、oh

—

离子,属于一种碱性的工业污水。由于这些污水具有高温、高压,并对环境具有污染性,因此不能够直接向环境排放。目前,公知的处理方法有多种,例如,可以通过在锅炉扩容罐中扩容减压、降温后排放;或采用高压换热器减温后排放;也有直接注入废弃油井的情况。这些方法都难以使这部分分离水所蓄含的余热得到充分利用,如果直接将其排放到环境会导致环境污染,或将其输送到水处理厂进行处理,则需要建设专用的管线,而且需要较高的水处理费用。

技术实现要素:

:

3.发明目的:为了使油田注汽锅炉高温分离水中所蓄含的余热得到充分利用,靠这部分余热完成污水自身的蒸馏净化,使余热得到充分利用,又能获得大量的蒸馏水,回用于注汽锅炉供水,节省处理成本,使处理过程节能环保。

4.技术内容:

5.一种注汽锅炉高温分离水余热完成自身蒸馏净化的方法,该方法采用闪蒸+多效蒸发的工艺流程,其工作蒸汽全部利用高温分离水产生的闪蒸蒸汽;

6.汽水分离器连接闪蒸罐,闪蒸罐连接多效蒸发装置,多效蒸发装置的末效分离器连接水喷射式真空泵,水喷射式真空泵连接注汽锅炉供水管线。

7.将油田注汽锅炉产生的高温湿蒸汽经过汽水分离器分离后,一部分形成干蒸汽,沿第二管线进行油井注汽加热;另一部分形成温度为300~350℃的高温分离水,沿第三管线进入闪蒸罐进行定压闪蒸,通过对闪蒸罐进行压力控制,使闪蒸蒸汽的温度控制在110~130℃,定压闪蒸出的闪蒸蒸汽进入多效蒸发装置作为多效蒸发工作汽体;

8.多效蒸发装置的效数为2~6效,每效都包括一个蒸发器和一个与其管程相连的分离器,具体效数由高温分离水的热量品质决定。

9.由闪蒸罐产生的闪蒸蒸汽经第四管线进入第一效蒸发器的壳程,闪蒸后降温的污水经过第五管线被水泵的压力输送到第一效蒸发器的管程;管程中的污水被部分蒸发后,进入第一效分离器,第一效分离器的上部流出的二次蒸汽导入下一效蒸发器的壳程作为工作蒸汽,而第一效分离器的下部流出的水由水泵导至本效或下一效蒸发器的管程继续蒸发;除末效外,其他各效的工作原理相同,各效同时工作,直至蒸发量达到要求。

10.末效分离器的蒸汽出口连接水喷射式真空泵,水喷射式真空泵的入口通过第六管线导入低温的注汽锅炉供水;使末效蒸汽被水吸收并冷凝,形成多效蒸发装置工作所需的

真空度;同时,末效蒸汽的热量被低温锅炉供水吸收,使水温提高,热量被回收到注汽锅炉供水。该水喷射式真空泵还通过管线连接到各效蒸发器的管程,通过调节各效管程的压力或真空度,可以设定各效蒸发器的工作温度,并形成多效蒸发装置各效之间的温度梯度,一般每效与前一效的温度差约为5~10℃。多效蒸发装置每一效底部都设有水泵,将未蒸发的水循环再继续泵入管程,使蒸馏过程循环进行,直至各效管程中的污水全部被蒸馏净化为止。

11.闪蒸出的高温蒸汽和后续各效(末效除外)产生的二次蒸汽在作为加热热源使用后,释放热量成为蒸馏水,由壳程下部经疏水阀排出,完成蒸馏净化,通过第八管线收集后继续用作锅炉供水,使余热在被利用后再次回收,提高水温,减少锅炉的燃料消耗。

12.经过多效蒸发后,污水被蒸发的比例可达到其总量的95%以上。为了防止污水中的浓缩离子过高,引起蒸发器管程结垢,不将污水全部蒸发,从末效的分离器经过第七管线排出小于5%的高度浓缩的污水,经过无害化处理后排放,或干燥成固体掩埋。

13.对于水喷射式真空泵,当所述锅炉供水的冷水不足以全部吸收末效蒸汽时,采用空冷器辅助对末效蒸汽的冷凝。

14.每效所述蒸发器可以是中央循环管式蒸发器、强制循环管式蒸发器、升膜式蒸发器或降膜式蒸发器等不局限于此。

15.有益效果:本发明的技术方案相比于现有技术,不需要外部来提供工作蒸汽,将高温分离水蒸馏净化的热源来自于注汽锅炉上汽水分离器排出的高温分离水自身蓄含的热能,利用闪蒸+多效蒸发的工艺流程,直接闪蒸出蒸汽作热源,在设定适当的蒸发效数后,靠这部分能量可以将95%以上的污水蒸发成蒸馏水供锅炉继续使用,仅剩余5%以下的高度浓缩污水,经过无害化处理后排放,以防止蒸发器结垢;该方法把分离污水自身几乎全部蒸发成蒸馏水。该装置的真空度靠锅炉供水中冷水的冷却作用和在喷射式真空泵中高速流动来产生,可以保证装置连续工作。在产生真空度的同时,末效蒸汽与低温的锅炉供水混合,使其温度升高,将大部分余热又回收到锅炉供水,节省了锅炉的燃料费用。同时还使高盐含量的分离水被蒸馏净化成蒸馏水,重新用作锅炉供水,具有环保效益。此外,为了保证水的循环和水喷射式真空泵的工作,该装置还需要一定量的电能,来驱动水喷射式真空泵和水泵工作。

附图说明:

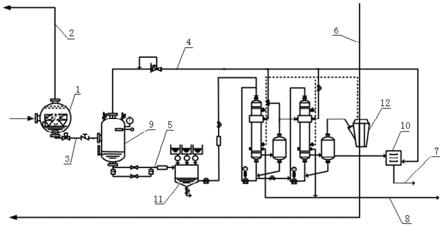

16.图1为本发明提出的注汽锅炉高温分离水余热完成自身蒸馏净化方法的两效蒸发简化图;

17.图2为本发明提出的注汽锅炉高温分离水余热完成自身蒸馏净化方法实施例的具体流程图。

18.附图标记:

19.1.汽水分离器,2.第二管线,3.第三管线,4.第四管线,5.第五管线,6.第六管线,7.第七管线,8.第八管线,9.闪蒸罐,10.蒸发结晶器,11.暂存罐,12.水喷射式真空泵,13.水泵,14.第一效蒸发器,15.第一效分离器,16.第二效蒸发器,17.第二效分离器。

具体实施方式:

20.一种注汽锅炉高温分离水余热完成自身蒸馏净化的方法,该方法采用闪蒸+多效蒸发的工艺流程,其工作蒸汽全部利用高温分离水产生的闪蒸蒸汽;

21.汽水分离器1连接闪蒸罐9,闪蒸罐9连接多效蒸发装置,多效蒸发装置的末效分离器连接水喷射式真空泵12,水喷射式真空泵12连接锅炉来水管线。

22.将油田注汽锅炉产生的高温湿蒸汽经过汽水分离器1分离后,一部分形成干蒸汽,沿第二管线2进行油井注汽加热;另一部分形成高温分离水,沿第三管线3进入闪蒸罐9进行定压闪蒸,定压闪蒸出的闪蒸蒸汽进入多效蒸发装置作为多效蒸发工作汽体;

23.多效蒸发装置的效数为2~6效,每效都包括一个蒸发器和一个与其管程相连的分离器,具体效数由高温分离水的热量品质决定。

24.由闪蒸罐产生的闪蒸蒸汽经第四管线4进入第一效蒸发器14的壳程,闪蒸后降温的污水经过第五管线5被水泵13的压力输送到第一效蒸发器14的管程;管程中的污水被部分蒸发后,进入第一效分离器15,第一效分离器15的上部流出的二次蒸汽进入第二效蒸发器16的壳程,第一效分离器15的下部流出的水由本效水泵13打回至第一效蒸发器14的上部管程或第二效蒸发器16的管程继续蒸发,除末效外,其他各效的工作原理相同,各效同时工作,直至蒸发量达到要求。每效蒸发器的底部都是联通的,各效的水泵13都在同时工作,不断循环蒸发这些污水。如要蒸发一吨污水,水泵13需要循环工作30

‑

40吨水的量,也就是在本效蒸发器里循环30

‑

40次能够完成蒸发。

25.末效分离器的蒸汽出口连接水喷射式真空泵12,水喷射式真空泵12的入口通过第六管线6导入低温的注汽锅炉供水;使末效蒸汽被水吸收并冷凝,形成多效蒸发装置工作所需的真空度;同时,末效蒸汽的热量被低温锅炉供水吸收,使水温提高,热量被回收到注汽锅炉供水。该水喷射式真空泵(12)还通过管线连接到各效蒸发器的管程,通过调节各效管程的压力或真空度,可以设定各效蒸发器的工作温度,并形成多效蒸发装置各效之间的温度梯度,一般每效与前一效的温度差约为5~10℃。

26.闪蒸出的高温蒸汽和后续各效(末效除外)产生的二次蒸汽在作为加热热源使用后,释放热量成为蒸馏水,由壳程下部经疏水阀排出,进行蒸馏净化,通过第八管线8收集后继续用作锅炉供水,使余热在被利用后再次回收,提高水温,减少锅炉的燃料消耗。经过多效工作后污水被蒸发的比例可达到其总量的95%以上。为了防止污水中的浓缩离子过高,引起蒸发器管程结垢,不将污水全部蒸发,从末效的分离器经过第七管线7排出小于5%的高度浓缩的污水,经过无害化处理后排放,或干燥成固体掩埋。

27.靠大量25℃左右的锅炉供水经第六管线6导入末效将蒸汽进行冷凝,使汽体体积急剧减小,同时也靠大量冷水的高速流动,产生出足够的真空度。对于水喷射式真空泵(12),当所述锅炉供水的冷水不足以全部吸收末效蒸汽时,采用空冷器辅助对末效蒸汽的冷凝。

28.每效的蒸发器可以是中央循环管式蒸发器、强制循环管式蒸发器、升膜式蒸发器或降膜式蒸发器等不局限于此。

29.实施例1

30.一台蒸发量为23t/h的直流注汽锅炉,出口蒸汽温度300℃,出口压力为该温度下的饱和蒸汽压力,约为8.59mpa,蒸汽干度为75%。蒸汽经过汽水分离器1分离后,产生了流

量为5.75t/h的300℃过热水,其中各种离子浓度见附表1。

31.附表1高温分离水中的各种离子浓度

[0032][0033][0034]

针对该锅炉的工况,采用了闪蒸+两效蒸发的工艺流程来完成污水的自身净化,2个蒸发器均采用降膜式蒸发器。

[0035]

首先,5.75t/h的高温分离水被导入到闪蒸罐9,用定压元件保持闪蒸罐9的压力为0.27mpa,此时,根据能量衡算,所产生的闪蒸蒸汽量为2.11t/h,温度为130℃;闪蒸后剩余的水量为3.64t/h,温度为130℃。

[0036]

为了防止后续的蒸发器管程结垢,首先将闪蒸后剩余水导入一个暂存罐11中,并加入阻垢剂。然后,将闪蒸蒸汽导入一效蒸发器的壳程,作为蒸发热源。而将加入阻垢剂的污水用水泵送入该蒸发器的管程。通过真空度控制,使一效蒸发器管程的温度维持在95℃,在130℃的水被泵送入管程后,又迅速二次闪蒸降温,与工作蒸汽形成温度差,并继续蒸发。二效蒸发器的壳程温度等于一效蒸发器的管程温度为95℃,而其管程温度设定为85℃。通过设备换热面积核算和设计(见附表2),保证一效蒸发器的蒸发量为1.82t/h,二效蒸发器的蒸发量为1.69t/h,最终从二效分离器中排出130kg/h的污水,用蒸发器10结晶进一步高度浓缩后,放入存储池中自然干燥成泥沙,并掩埋处理。闪蒸蒸汽在一效壳程中被冷凝,一

效蒸汽在二效蒸发器壳程中被冷凝,收集产生3.93t/h蒸馏水,其导电率不大于50μs/cm,完全可作为锅炉供水使用。

[0037]

装置的真空度靠将二效蒸汽和23t/h的25℃锅炉供水在水喷射式真空泵中混合产生,混合后的水温约为60℃,直接供给锅炉使用。

[0038]

附表2系统主要设备参数

[0039][0040][0041]

本实施例1为两效,能够满足蒸发所需的情况;如果锅炉分离水(也就是进入本装置的高温湿蒸汽)温度低,比如是200度,蓄含的热量少,两效就不能完成自身蒸发了,就需要多效来实现,需要在附图1中第二效后面续接,通常情况下六效能够完成蒸发过程,工作过程和工作原理都与实施例1的两效相同,此处不作一一列举。

[0042]

图中虚线的管线分别调整各效管程的真空度来控制管程中水的温度,能够保证每效管程中的水温都低于壳程中蒸汽的温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1