一种工业固废预处理系统的制作方法

1.本发明涉及垃圾处理领域,具体涉及一种工业固废预处理系统。

背景技术:

2.工业垃圾指机械、轻工及其他工业在生产过程中排出的废弃物。其中的可燃废弃物主要以纺织布料、皮革、海绵等品种为主,形状复杂,长短不一,其中长条废弃物缠绕后长度可达百米,并夹带有金属杂物,金属杂物需要分拣回收进行二次利用。

3.现有技术中,处理垃圾固废时通常使用磁选、大量人工挑拣等方式分拣出其中的金属,并对剩下固废进行破碎处理。如公开号为cn112076860a的中国专利文件公开了一种可回收金属的垃圾处理装置,该装置包括箱体、搅碎箱和磁性吸附辊等设备。垃圾倒入箱体,下落过程中通过磁性吸附辊吸附出其中的金属,其余垃圾进入搅碎箱中,搅碎箱中设置有多个可转动的搅碎刀具,刀具间存在间隙,刀具带动带动垃圾转动并进行搅碎处理。但该系统在使用中存在以下缺陷:垃圾中含有可缠绕的长条废物,将金属缠绕在内,磁性吸附辊无法将包裹在内的金属吸出,导致金属漏拣,漏拣的金属进入搅碎箱一同进行搅碎操作时,会损毁搅碎刀片,刀片损毁后更换成本大、周期长,将带来巨大的损失。另外,搅碎道具之间存在间隙,转动搅碎垃圾时存在死角,无法将一些长条垃圾完全破碎,长条垃圾后续易与其他固废缠绕堵塞设备,引发停产问题。

技术实现要素:

4.本发明的目的在于提供一种工业固废预处理系统,解决如何有效去除缠绕在固废中的金属及防止长条废料堵塞设备的问题。

5.本发明的上述技术目的是通过以下技术方案实现的:一种工业固废预处理系统,包含固废铡断装置,所述固废铡断装置包含用于将长条废料切断成废料单包的铡刀,该种工业固废预处理系统还包含用于传送废料单包的传送装置和用于去除所述废料单包中金属材料的去除金属装置,所述去除金属装置包含安装在所述传送装置用于吸附磁性金属的磁吸部件、用于探测非磁性金属的非磁性金属探测仪和当所述非磁性金属探测仪探测到所述废料单包中存在非磁性金属时,将废料单包的掉落位置从非金属杂物输送带变更为金属杂物输送带的改径部件。

6.由此,在本技术方案中,固废铡断装置限定了铡刀作为切割刀具,铡刀可为液压铡刀、气动铡刀等。这是由于铡刀不同于普通旋转切割刀具,其在工业应用中为重型切割刀具,不存在小刀片之间的间隙,使得对长条废料的切断更为充分。在本案中的固废铡断装置的作用下,长条废料被切割成符合要求的废料单包。随后一个个废料单包被传送装置输送至去除金属装置。

7.在去除金属装置中,采用了针对磁性金属与非磁性金属的双重去除处理的设计。具体的,一个个废料单包在传送装置传送。在第传送装置的末端,即出料端上设置有磁吸部件,例如磁吸滚筒。当废料单包传送到此处时,其他废料自然掉落,掉入非金属杂物输送带,

而其中的磁性金属受到磁性吸力影响,不掉落,继续随着传送装置回转输送,输送到远离磁吸部件的区域,自身重力大于磁吸力,自然下落,掉入金属杂物输送带。

8.进一步的,在本案中,还有对于非磁性金属的处理。本案中设置有非磁性金属探测仪,对传送装置上传送的废料单包进行检测,若废料单包中存在非磁性金属,即能被非磁性金属探测仪探测到。该探测仪为市场可购买到的成熟产品,本领域技术人员可直接选用,例如维安泰md

‑

300非磁性金属探测器。此时,若某个废料单包中包含有非磁性金属,则会被探测到,非磁性金属探测仪发出信号。在传送装置上的末端设有一个改径部件,即改变废料单包的行走路径。在本案中,可采用一个卸料翻板。当检测到非磁性金属,则卸料翻板翻转,废料单包的掉落路径从掉落至非金属杂物输送带变为掉落至金属杂物输送带。

9.作为本发明的优选,所述改径部件包含翻板及旋转轴,所述翻板绕所述旋转轴转动。

10.由此,改径部件中的翻板未偏转时,翻板下方为非金属杂物输送带,废料从第二输送带出料端离开后掉落至非金属杂物输送带;非磁性金属探测仪探测到非磁性金属后发出信号,翻板随即向第二输送带出料端偏转一定位置后固定,偏转后,翻板最底端下方为金属杂物输送带,使得带有非磁性金属的废料从第二输送带出料端掉落后落至翻板,再顺着翻板掉落至下方的金属杂物输送带。

11.作为本发明的优选,所述传送装置按传输方向向前依次包含第一输送带和第二输送带,所述第二输送带的传输速度快于所述第一输送带的传输速度。

12.由此,铡刀铡断的废料单包落入第一输送带后再运至第二输送带。第二输送带速度较快,使得废料单包从较慢的第一输送带掉落至较快的第二输送带后不会出现多个废料单包重叠的情况,此外,废料单包在较快的第二输送带的带动下,内部结构变得松散,利于金属废料与非金属废料分离。

13.作为本发明的优选,所述磁吸部件为磁吸筒,设置在所述第二输送带出料端。

14.由此,磁吸部件设置在第二输送带出料端上下输送平面之间,被输送带包裹在内部,使得第二输送带出料端附近带有磁场,磁性金属移动到出料端时,受到大于自身重力的磁吸力,能够吸附在出料端附近的输送带上,不掉落,随着输送带回转输送,磁性金属被运至出料端下方输送平面,逐渐远离出料端即磁吸部件,受到的磁吸力小于自身重力,便掉落至下方的金属杂物输送带。将磁吸部件设置在第二输送带出料端上下输送平面内,节省了系统占用的空间。

15.作为本发明的优选,所述传送装置包含设置在所述第一输送带与所述第二输送带之间的散料部件。

16.由此,在第一输送带与第二输送带之间设置了用于将废料单包打散的散料部件,使得废料单包从第一输送带出料端掉落时落至散料部件,散料部件对废料单包进行打散操作,打散后的废料直接落入第二输送带。经过散料部件打散处理的废料单包内部的废料分离,间距增大,在后续去除金属装置中,打散的废料中的磁性金属更容易被磁吸部件吸附,增加金属分拣率。

17.作为本发明的优选,所述散料部件包含中心轴及固定在所述中心轴上的拨料叶片。

18.由此,使得废料单包落至散料部件上后,拨料叶片插入废料单包,同时滚筒旋转,

将废料单包扯散,增大废料间距。在本案中,散料部件位置可调节,根据废料的品种、特性及料层厚度不同,从第一输送带掉落后在水平方向上移动的距离不同,因此散料部件的位置需要根据实际需求进行调整。可将散料部件的中心轴可固定在不同位置的固定轴承座上,以达到调节散料部件位置的作用。

19.作为本发明的优选,所述第一输送带与所述第二输送带均倾斜设置,倾斜方向均为按传送方向向前高度逐渐升高。

20.由此,第一输送带进料端为底端,接收铡刀铡断的废料单包,第一输送带顶端为出料端,将废料单包从出料端掉落后落至散料装置,经过散料装置打散后的废料落至第二输送带输送平面。输送带朝向传送方向倾斜设置的方式使得系统空间利用更加合理,节省空间。

21.作为本发明的优选,所述固废铡断装置包含用于将废料推送至所述铡刀的推料部件及输送废料至所述推料部件的送料输送带。

22.由此,推料部件用于将废料推送至铡刀位置,送料输送带用于将废料输送至推料部件。在本案中,推料部件可为液压推料器,推料部件、铡刀及送料输送带均与控制系统连接,该控制系统可采用现有成熟技术:plc控制柜或电气联锁柜,具体的如市场上可购买的西门子s7

‑

200plc控制箱。在固废铡断装置中,打包未处理的固废料按固定间隔放置在送料输送带上,由推料部件发出“缺料”的信号指令,送料输送带接收信号后动作一次,将一个包送至推料部件;推料部件向铡刀方向推料,一包料分成几次推入铡刀,每推一次铡刀就完成一次上下铡断的动作,实现自动补料、推料及铡料。

23.作为本发明的优选,所述固废铡断装置包含滑动腔室,所述滑动腔室一端开口与所述推料部件连通,另一端开口与所述铡刀连通,所述滑动腔室与所述送料输送带连通。

24.由此,若采用普通的输送平面与推料部件、铡刀及送料输送带连通,由于废料形状不固定,在敞开的输送平面移动的过程中会产生废料掉落输送平面的情况。因此,采用两端及一侧面设有开口、其余面均密闭的滑动腔室,保证废料在固废铡断装置输送过程中不掉落,提高生产效率。

25.综上所述,本发明具有如下有益效果:1.设置有铡刀,可将长条固废铡成若干个不连续的废料单包,防止未完全铡断的长条废料后续堵塞设备,引发停产问题。

26.2.设置有用于探测非磁性金属的非磁性金属探测仪、改变非磁性金属下落路径的改径部件,非磁性金属探测仪检测到非磁性金属后,则改径部件翻转,废料单包的掉落路径从掉落至非金属杂物输送带变为掉落至金属杂物输送带,成功分离出非磁性金属,防止后续金属漏拣破坏搅碎设备,提升金属回收率。

27.3.设置有磁吸部件,将第二输送带上的磁性金属直接吸附,使其掉落至金属杂物输送带,防止后续金属漏拣破坏搅碎设备,提升金属回收率。

28.4.设置有散料部件,将被铡断的废料进一步的打散,增大废料之间的间距,便于后续分拣金属。

29.5.设置了第一输送带与第二输送带,第二输送带传输速度快于第一输送带,利用输送带的速度差使得废料之间的间距增大,提升金属分拣率,防止金属废料破坏后续设备。

30.附图说明:

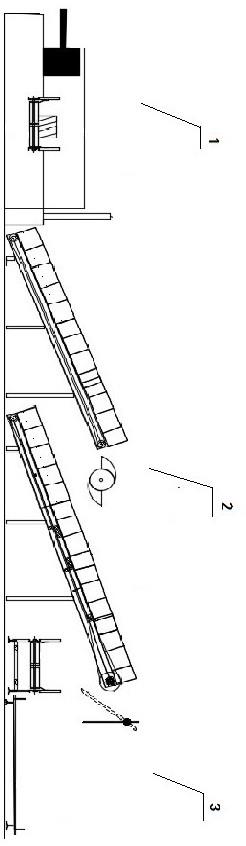

图1是实施例1的示意图;图2是固废铡断装置的示意图;图3是传送装置的示意图;图4是去除金属装置的示意图。

31.图中:1、固废铡断装置,11、推料部件,12、铡刀,13、送料输送带,14、滑动腔室,2、传送装置,21、第一输送带,22、散料部件,23、第二输送带,3、去除金属装置,31、非磁性金属探测仪,32、磁吸部件,33、改径部件,34、金属杂物输送带,35、非金属杂物输送带。

具体实施方式

32.以下结合附图对本发明作进一步详细说明。

33.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

34.实施例1,如图1所示,一种工业固废预处理系统,包含固废铡断装置1、传送装置2及去除金属装置3;如图2所示的固废铡断装置1包含推料部件11、铡刀12、送料输送带13及滑动腔室14;推料部件11与滑动腔室14一端开口连通,铡刀12与滑动腔室14另一端开口连通,送料输送带13与滑动腔室14一侧面开口处连通;送料输送带13将废料输送至推料部件11,推料部件11沿着滑动腔室14腔体将废料推送至铡刀12;铡刀12将废料铡成单个的废料单包。

35.如图3所示的传送装置2,在传输方向上向前依次包含第一输送带21,散料部件22及第二输送带23。第一输送带21与第二输送带23均倾斜设置,倾斜方向均为按传送方向向前高度逐渐升高,第二输送带23传输速度快于第一输送带21。散料部件22包含中心轴221及与中心轴221固定的拨料叶片222,设置在第一输送带21与第二输送带23之间,具体设置在靠近第一输送带21出料端。第一输送带21底端与铡刀12连通,接收铡刀12铡断的废料单包后将废料单包向前输送至散料部件22,散料部件22将废料单包打散,增大废料的间距,打散后的废料掉落至散料部件22下方第二输送带23的输送平面,由第二输送带23输送至去除金属装置3。

36.如图4所示的去除金属装置3,包含设置在第二输送带23上的非磁性金属探测仪31,设置在第二输送带23出料端、被出料端上下输送带包裹的磁吸部件32,位于第二输送带23右侧、靠近第二输送带23出料端的改径部件33,位于第二输送带23下方、第二输送带23出料端在其右上方的金属杂物输送带34,位于改径部件33下方的非金属杂物输送带35,图中非金属杂物输送带35位于金属杂物输送带34的右侧。

37.改径部件33包含翻板331及旋转轴332。改径部件33未接收到非磁性金属探测仪31的信号时,翻板331不转动,竖直向下,下方为非金属杂物输送带35;接收到非磁性金属探测仪31的信号时,翻板331向第二输送带23出料端偏转一定角度后固定,此时翻板331最底端下方为金属杂物输送带34。

38.废料在第二输送带23上运输至非磁性金属探测仪31所在的位置时,若废料中含有非磁性金属废料,非磁性金属探测仪31将发出信号至改径部件33,改径部件33随即将翻板

331向第二输送带23出料端偏转一定角度,翻板331偏转后最底端下方为金属杂物输送带34,废料从第二输送带23出料端掉落后落至翻板331,顺着翻板331落至下方的金属杂物输送带34;若废料中含有磁性金属废料,由于磁吸部件32设置在第二输送带23出料端上下输送平面之间,被输送带包裹在内部,使得第二输送带23出料端附近带有磁场,磁性金属移动到出料端时,受到大于自身重力的磁吸力,能够吸附在出料端附近的输送带上,不掉落,随着输送带回转输送,磁性金属被运至第二输送带23下方输送平面,逐渐远离出料端即远离磁吸部件32,受到的磁吸力小于自身重力,便掉落至下方的金属杂物输送带34;在第二输送带23上的非金属废料在第二输送带23出料端由于惯性掉落至更远的非金属杂物输送带35。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1