一种太阳能蒸发层级结构及其制备方法

1.本发明属于新型功能膜材料和高盐废水处理技术领域,涉及一种用于太阳能蒸发层级结构及其制备方法,更具体涉及一种界面粗糙且包含两种不同层级结构的光热转换蒸发结构和制备方法,及其在太阳能驱动高盐废水处理方面的应用。

背景技术:

2.能源和水资源短缺问题是目前人类面临的最大的挑战之一。太阳能是地球上最丰富的能源之一,太阳能蒸发技术利用太阳能可以解决紧迫的全球水资源问题,被认为是太阳能技术中最有前途的绿色和可持续技术之一。太阳能蒸发器具有节能、环保、高效等独特的优势,使其在许多工程应用中具有重要意义,如从废水或海水中产生蒸汽和清洁水、工业固废处理等基本应用。

3.传统的太阳能蒸发方法是将吸光器放置在水源底部,其光热转换效率低,只有30%

‑

45%,由于对太阳能的吸收效果差和在水源底部放置吸光器造成很大的热损失,从而限制其实际应用。后来又开发了一种体加热系统,其将光吸收器分散在整个储液器中,使这类设计的光吸收效果得到了极大的改善,但是在蒸发过程中加热了整个系统的储液器会导致热损失依然很大。最近新开发的界面太阳能蒸发系统将光吸收器放置于空气

‑

水界面,使得在蒸发过程中只加热气

‑

液界面,从而提高了光热效率。

4.近年来,新型光热材料和各种光热蒸发结构的快速发展使得界面太阳能蒸发效率得到有效的提高。目前主要的光热材料有等离子体局域加热的等离激元吸收体,电子空穴产生和弛豫产热的半导体,以及基于分子振动的碳质或聚合物材料。这些光热材料的吸收光谱包含了完整的太阳光谱,并且成本低和长期稳定满足当前的应用前景。目前最常见的典型界面太阳能蒸发系统主要包括两类,一类是组装光吸收体/光热材料、输水通道、支撑层/隔热层等多个组件形成的太阳能蒸发装置,但由于吸水材料和支撑或隔热材料单独的存在造成太阳能蒸发器设计缺乏整体性,导致实际操作复杂化,限制设备的使用范围,并且其使用的支撑/隔热材料占地面积较大,不方便携带。另一类界面太阳能蒸发系统是一体结构的太阳能蒸发器,其简单的整体性设计使它有更宽的适用范围,在实际应用中一体结构的太阳能蒸发器具有独特的优势。目前所知的一些常见的薄膜一体蒸发结构有石墨烯薄膜结构、碳纳米管薄膜结构、多孔聚合物薄膜结构等,但这些结构的蒸发效果并不理想,尤其对于盐溶液的蒸发效率非常低。当前在许多研究中针对浓盐水蒸发设计了各种结构,这些结构对浓盐水的极限蒸发浓度都在20wt%,但是在实际应用中有很多浓度大于20wt%的工业废水,如何使太阳能蒸发结构能够适用于更宽更多的实际应用范围中又是太阳能蒸发技术的一大挑战。此外,在实际应用中,太阳东升西落使太阳光早晚的入射角差别非常大,所以如何降低蒸发结构和装置对入射光角度的依赖性同时兼顾蒸发效率的要求对目前的技术来说是一个巨大的挑战。

5.综上所述,现有的太阳能蒸发结构和装置难以在保证蒸发效率的基础上,应用于更宽的范围和场景。此外,在真实的应用场景中,太阳东升西落,太阳光入射角度变化很大,

会降低光吸收效率进而降低蒸发效率。因此,针对上述存在的问题,发展一种满足上述条件的太阳能蒸发的一体结构及其制备方法具有重要的应用价值。

技术实现要素:

6.本发明的目的是提供一种太阳能蒸发层级结构及其制备方法。

7.为实现上述目的,本发明提供了如下技术方案:

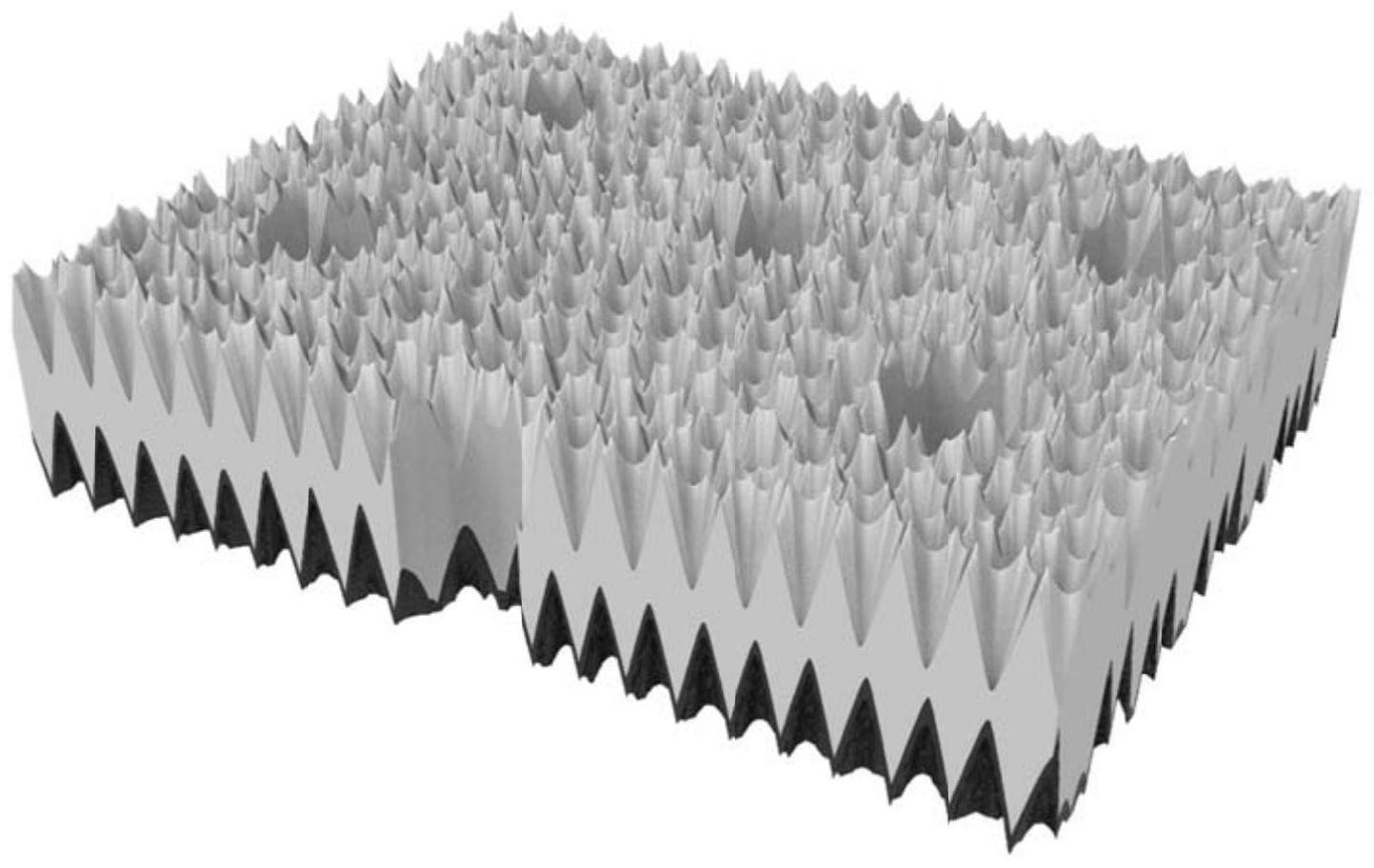

8.一种太阳能蒸发层级结构,其包括聚合物膜层和光热转换层;所述聚合物膜层具有贯穿所述聚合物膜的直孔通道(即水和水蒸汽输送通道),且所述聚合物膜层的上下表面均具有不规则锥状结构;所述光热转换层位于所述聚合物膜层的一侧。

9.进一步的,所述锥状结构为具有大长径比的不规则锥状结构。

10.聚合物膜在第一次重离子辐照加化学蚀刻之后形成垂直于膜表面的直孔即水和水蒸汽输送通道,水和水蒸汽输送通道将水输送至上表面进行蒸发,并且将下表面光热转化层产生的水蒸气输送到上表面。带直孔的聚合物膜两表面在第二次重离子辐照与化学过蚀刻之后形成了大长径比的不规则锥状结构,在其中一个表面用镀膜技术沉积一层光耗散材料形成光热转化层进行水蒸发,另一表面则利用热传导进行表面水蒸发。

11.本发明中,所述聚合物膜可选用但不限于聚对苯二甲酸乙二醇酯(pet)或聚碳酸酯(pc)等,所需厚度需在保证获得直孔和不规则锥状结构的前提下膜材料仍然具有自持的机械强度,且仅在自身浮力作用下可漂浮于液面即可。例如,第一次辐照注量为1

×

105ions/cm2的pet膜,第二次辐照注量为1

×

109ions/cm2的pet膜,膜厚在30μm以上即可。

12.所述光热转化层的材料可以是金、银、铜、铝、钯、钴、铬、铁、铟、钼、铌、镍、铅、铂、锡、钽、钒、钨、锌、锰、锑、铋、锗等金属,也可以是镍铬、镍铁、钛铝等合金,还可以是石墨等无机非金属材料,还可以是多种材料的组合。光热转化层厚度不小于50nm,优选厚度为100nm。

13.本发明还提供了上述太阳能蒸发层级结构的制备方法。

14.本发明所提供的太阳能蒸发层级结构的制备方法,包括下述步骤:

15.1)对聚合物膜依次进行第一次重离子辐照和第一次化学蚀刻;

16.2)再将步骤1)处理后的聚合物依次进行第二次重离子辐照和第二次化学蚀刻;

17.3)在蚀刻好的聚合物膜的任意一侧进行光热转化材料的沉积,得到所述太阳能蒸发层级结构。

18.本发明中,所述重离子辐照可用但不限于kr、xe、ta、bi等离子,离子能量依膜的种类和厚度而定,辐照注量依膜的种类和设计结构尺寸而定。本发明实施例中所涉及条件下所需的第一次辐照注量一般为1

×

104ions/cm2‑1×

108ions/cm2,第二次辐照注量一般为1

×

108ions/cm2‑1×

10

10

ions/cm2,离子垂直射入聚合物膜。更宽的注量范围亦可,但第一次辐照注量更低会降低最终的蒸发效率,第二次辐照注量更低会降低最终的吸光性能,更高的注量会降低最终的机械强度。

19.本发明中,所述化学蚀刻有两次,在第一次蚀刻时蚀刻液采用5

‑

9m naoh水溶液在45

‑

65℃水浴加热下蚀刻,蚀刻时间30min

‑

15h(优选3.5h

‑

6h),具体蚀刻时间与膜厚度、辐照注量、所需结构尺寸有关。在第二次蚀刻时蚀刻液采用2.5

‑

9m naoh溶液,溶剂为甲醇和水的混合液,其中甲醇体积含量50%

‑

95%,在室温下蚀刻时间15

‑

60min,膜两侧同时蚀刻。

对于pet膜,优选的第二次蚀刻条件为2.5m naoh溶液,甲醇体积含量50%,蚀刻时间40min。

20.所述光热转化层镀膜可用但不限于离子溅射法沉积、真空蒸镀法、真空离子镀膜法、化学反应沉积法、电镀法等方法,可在聚合物膜的任何一侧沉积光热转化材料。

21.与现有技术相比,本发明有如下有益效果:

22.(1)本发明是光吸收体/光热材料、吸水器、支撑层/隔热层为一体的结构,蒸发系统厚度在微米量级,便于在液面漂浮,可承受液面不同条件下的振荡。

23.(2)本发明利用重离子辐照加化学蚀刻法获得的垂直于膜表面的直孔,不仅作为光热转化层水蒸气逃逸通道,还可作为上表面蒸发持续的水传输通道。

24.(3)本发明所述的层级结构在紫外

‑

可见

‑

近红外波段具有高效的吸收,在250nm

‑

2300nm的波段范围内平均光吸收率最高可达到96%。

25.(4)本发明的一体结构和层级结构降低了蒸发系统对入射光角度的依赖性,在入射光角度倾斜一定范围时,光吸收率增加,蒸发效率升高,充分满足了实际应用中太阳光大部分时间倾斜的条件。

26.(5)本发明聚合物膜的上表面不规则锥状结构可使液体快速扩散浸润,并增大了表面蒸发面积,提高蒸发效率,并通过输水通道与液面进行离子交换,在30wt%nacl溶液中10天(每天光照射10小时)循环蒸发不积累盐颗粒。

27.(6)本发明的光热转化材料不仅可用金属,还可用石墨等非金属,可以满足不同应用场景的要求。

28.(7)本发明所述的制备方法简单,可实现大规模制备。本方法中包含的聚合物膜的辐照、蚀刻、光热转化层的沉积均已实现大规模制备。

29.(8)本发明中所述的制备方法对辐射离子种类、注量、蚀刻液配比、蚀刻时间、光热转化层厚度等关键参数有较大的容忍度,从而降低了制备的精度要求,保证了良品率。

附图说明

30.图1为本发明所述太阳能蒸发层级结构示意图。

31.图2为本发明实施例1中太阳能蒸发层级结构的表面与断面扫描电镜图。

32.图3为本发明实施例2中太阳能蒸发层级结构在太阳能水蒸发过程中的水蒸发速率。

33.图4为本发明实施例3中的太阳能蒸发层级结构在入射光不同入射角度时太阳能水蒸发速率。

34.图5为本发明实施例4中的太阳能水蒸发层级结构在30wt%nacl溶液中10天(每天光照射10h,共100h)循环蒸发速率。

具体实施方式

35.下面将结合具体实施例及相应附图进一步详细说明本发明。本发明的结构示意图只是为了清楚地展示本发明所涉及器件的结构,对锥形结构的排列做了理想化处理,对锥角做了适当放大。在真实结构中,锥结构的长径比远大于示意图中所示情况,所以本示意图不应该被认为严格反映了本发明所涉及器件几何尺寸的比例关系。另外,本说明书所描述的实施例仅仅是本发明的一部分实施例,旨在进一步说明本发明的内容,不应该被认为限

制本发明的具体范围。基于本说明书中描述的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的其他实施例,都应属于本发明所涵盖的范围。

36.图1是本发明所述太阳能蒸发层级结构示意图,此结构包括聚合物膜层,光热转换层和输送通道,具体制备过程分三步:

37.1)直孔(即水和水蒸气的输送通道)的制备

38.此步骤的目的是在聚合物膜中形成贯通聚合物膜的圆柱形直孔。首先是聚合物膜的辐照,目的是在聚合物膜内形成贯穿整个膜的可蚀刻的潜径迹,所以凡是在被辐照聚合物膜中的电子能损大于径迹蚀刻所需阈值的离子均可用于聚合物膜辐照。所需离子能量与聚合物膜厚度及所需直孔的几何尺寸有关,保证离子能完全穿透聚合物膜即可。所需辐照注量和被辐照材料种类及所需结构尺寸有关。然后是化学蚀刻,聚合物膜经过上述辐照过程后,在膜内产生可蚀刻的潜径迹,在蚀刻液的作用下,会沿径迹方向进行蚀刻形成贯通聚合物膜的圆柱形直孔,形成水和水蒸气的输送通道。本发明中所涉及到的直孔尺寸可根据辐照注量和蚀刻时间进行适当调节。

39.2)双面不规则锥状结构的制备

40.此步骤的目的是在聚合物膜表面蚀刻出大长径比的不规则锥状结构。首先是带直孔的聚合物膜的第二次辐照,与上述第一次辐照过程相同。然后是带直孔的聚合物膜的第二次化学蚀刻,经过第二次辐照过程后,在膜内又产生可蚀刻的潜径迹。在蚀刻液的作用下,沿径迹方向的径迹蚀刻速率远大于平行于膜表面方向的体蚀刻速率,所以在膜内形成锥尖相对的大长径比的双锥结构,随着蚀刻的进一步进行,膜表面处的锥底直径越来越大,最终相邻的锥底彼此重叠,锥孔之间未被蚀刻的聚合物形成不规则的锥状凸起结构。关于蚀刻液的种类和配比是多种多样的,对于不同的聚合物膜,蚀刻液的成分和配比也不尽相同,本说明书无法一一列举,凡是采用本说明书实施例未提及的聚合物膜和蚀刻液,但采用本说明书描述的辐照和蚀刻方法获得与本发明类似的层级结构,被认为是简单的等同替换,应涵盖在本发明的保护范围中。关于蚀刻时间,保证锥底相互重叠即可。

41.3)光热转化层的沉积

42.此步骤的目的是提供足够厚度的光热转化层。当光热转化材料沉积在步骤2蚀刻好的聚合物膜一侧时,覆盖整个锥孔的内壁和蚀刻剩余的凸起部分。当光从另一侧入射时,整个光热转化层相当于一个空心锥阵列。光热转化层的所有光热转化材料种数没有严格有求,可以是一种也可以是多种,只要能够保证层级结构稳定即可。厚度原则上没有严格要求,只需要保证能够利用自身浮力漂浮于液面即可。所用沉积镀膜设备也没有特殊要求,所沉积光热转化材料能覆盖锥孔的内壁和蚀刻剩余的凸起部分即可。

43.下面是部分实施例,旨在具体说明本发明的技术方案。

44.实施例1

45.本实施例公开了一种太阳能蒸发层级结构的制备方法,具体如下:

46.1)采用高能重离子加速器提供的ta离子对pet薄膜进行辐照,离子能量16mev/u,辐照注量6

×

104ions/cm2,膜厚38μm,离子完全穿透薄膜。然后将辐照后的pet薄膜放入400ml蚀刻液中,保证薄膜两侧与蚀刻液充分接触,蚀刻液为5m naoh水溶液,50℃水浴加热蚀刻6h。

47.2)将步骤1)蚀刻好的pet薄膜用去离子水反复清洗多次后自然晾干,第二次用与

步骤1)相同的离子束进行第二次辐照,辐照注量1

×

109ions/cm2,离子完全穿透薄膜。然后将第二次辐照后的pet薄膜放入400ml蚀刻液中,保证薄膜两侧与蚀刻液充分接触,蚀刻液为2.5m naoh,其中溶剂为甲醇和水的混合液,甲醇与水的体积比为1:1,室温蚀刻40min。

48.3)将蚀刻好的pet薄膜用去离子水反复清洗多次后自然晾干,放入离子溅射镀膜仪中,选择溅射靶材为金靶,设置溅射电流为10ma,镀膜时间为3000s,溅射结束后得到所需层级结构。

49.图2是此实施例中结构光热转化表面与断面的扫描电镜图。由图2可知,直孔形状规则,分布均匀,且垂直于膜表面,贯穿薄膜;膜两侧的锥状结构尺寸趋于一致,分布均匀。

50.实施例2

51.本实施例公开了一种太阳能蒸发层级结构的制备方法,具体如下:

52.1)采用高能重离子加速器提供的ta离子对pet薄膜进行辐照,离子能量16mev/u,辐照注量6

×

104ions/cm2,膜厚38μm,离子完全穿透薄膜。然后将辐照后的pet薄膜放入400ml蚀刻液中,保证薄膜两侧与蚀刻液充分接触,蚀刻液为5m naoh溶液,50℃水浴加热蚀刻3.5h。

53.2)将步骤1)蚀刻好的pet薄膜用去离子水反复清洗多次后自然晾干,第二次用与步骤1)相同的离子束进行第二次辐照,辐照注量1

×

109ions/cm2,离子完全穿透薄膜。然后将第二次辐照后的pet薄膜放入400ml蚀刻液中,保证薄膜两侧与蚀刻液充分接触,蚀刻液为2.5m naoh,其中溶剂为甲醇和水的混合液,甲醇与水的体积比为1:1,室温蚀刻40min。

54.3)将蚀刻好的pet薄膜用去离子水反复清洗多次后自然晾干,放入离子溅射镀膜仪中,选择溅射靶材为金靶,设置溅射电流为10ma,镀膜时间为3000s,溅射结束后得到所需层级结构。

55.将制备好的层级结构放置于去离子水面,并置于太阳光模拟器下在一个太阳光强下进行水蒸发效率测试。

56.图3是此实施例中层级结构在太阳能水蒸发过程中的水蒸发效率。由图3可知,该条件下的层级结构在一个太阳光强下(入射光线与膜表面垂直)能达到1.4kg m

‑2h

‑1以上的蒸发速率,且保持稳定的蒸发速率。

57.实施例3

58.本实施例公开了一种太阳能蒸发层级结构的制备方法,具体如下:

59.1)采用高能重离子加速器提供的ta离子对pet薄膜进行辐照,离子能量16mev/u,辐照注量6

×

104ions/cm2,膜厚38μm,离子完全穿透薄膜。然后将辐照后的pet薄膜放入400ml蚀刻液中,保证薄膜两侧与蚀刻液充分接触,蚀刻液为5m naoh溶液,50℃水浴加热蚀刻3.5h。

60.2)将蚀刻好的pet薄膜用去离子水反复清洗多次后自然晾干,第二次用与步骤1)相同的离子束进行第二次辐照,辐照注量1

×

109ions/cm2,离子完全穿透薄膜。然后将第二次辐照后的pet薄膜放入400ml蚀刻液中,保证薄膜两侧与蚀刻液充分接触,蚀刻液为2.5m naoh,其中溶剂为甲醇和水的混合液,甲醇与水的体积比为1:1,室温蚀刻40min。

61.3)将蚀刻好的pet薄膜用去离子水反复清洗多次后自然晾干,放入离子溅射镀膜仪中,选择溅射靶材为钛靶,设置溅射电流为150ma,镀膜时间为1000s;第二次选择溅射靶材为金靶,设置溅射电流为10ma,镀膜时间为2000s;第三次选择溅射靶材为铜靶,设置溅射

电流为40ma,镀膜时间为2000s,溅射结束后得到所需层级结构。

62.将制备好的层级结构放置于去离子水面,并置于一个太阳光强的太阳光模拟器下,测试入射光不同入射角度时太阳能水蒸发过程中的水蒸发速率。

63.图4是此实施例中层级结构在入射光不同入射角度时太阳能水蒸发过程中的水蒸发速率。由图4可知,层级结构在入射光角度倾斜0

‑

60

°

时,蒸发速率反而增大,并在某一角度(此处为30

°

)达到最优蒸发速率(1.68kg m

‑2h

‑1)。

64.实施例4

65.本实施例公开了一种太阳能蒸发层级结构的制备方法,具体如下:

66.1)采用高能重离子加速器提供的ta离子对pet薄膜进行辐照,离子能量16mev/u,辐照注量6

×

104ions/cm2,膜厚38μm,离子完全穿透薄膜。然后将辐照后的pet薄膜放入400ml蚀刻液中,保证薄膜两侧与蚀刻液充分接触,蚀刻液为5m naoh溶液,50℃水浴加热蚀刻3.5h。

67.2)将蚀刻好的pet薄膜用去离子水反复清洗多次后自然晾干,第二次用高能重离子加速器提供的xe离子对pet薄膜进行辐照,离子能量19.5mev/u,辐照注量1

×

109ions/cm2,辐照注量1

×

109ions/cm2,离子完全穿透薄膜。然后将第二次辐照后的pet薄膜放入400ml蚀刻液中,保证薄膜两侧与蚀刻液充分接触,蚀刻液为2.5m naoh,其中溶剂为甲醇和水的混合液,甲醇与水的体积比为1:1,室温蚀刻30min。

68.3)将蚀刻好的pet薄膜用去离子水反复清洗多次后自然晾干,放入离子溅射镀膜仪中,选择溅射靶材为碳靶,设置溅射电流为40ma,镀膜时间为1000s,溅射结束后得到所需层级结构。

69.将制备好的层级结构放置于30wt%nacl溶液中,并置于一个太阳光强的太阳光模拟器下,测试10天循环蒸发效率。

70.图5是此实施例中层级结构在30wt%nacl溶液中10天(每天光照10h,共100h)循环蒸发效率。由图5可知,层级结构可以在30wt%nacl溶液中保持10天稳定的循环蒸发效率。

71.值得强调的是,以上所述的实施例仅对本发明的技术方案作详细阐述,不能认定本发明的具体实施只局限于这些说明。凡是在不脱离本发明技术方案构思的前提下,对本发明技术方案进行简单修改或者等同替换,均应涵盖在本发明的保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1