一种市政污泥有机质浓缩回收利用工艺的制作方法

1.本发明属于污泥处理技术领域,具体涉及一种市政污泥有机质浓缩回收利用工艺。

背景技术:

2.污泥是在污水处理过程中产生的半固态或固态的副产物,富集了污水中的各种污染物和营养物质。随着“水十条”等相关行业标准和政策的实施,污水厂提标改造的进度加快,污泥产量持续增加,而行业对污泥无害化、减量化、资源化的要求也越来越严格。目前生活污水中的氮、磷含量不断升高,导致污水处理工艺中的进水碳氮比下降,碳源不足,从而影响污水的生物脱氮除磷效果和出水水质。现有采用向污水中投加乙酸钠,乙醇等外部碳源的方式,虽然可以提高除磷脱氮效率,但是增加了污水处理厂的运行成本。一方面随着碳中和计划的实施,污水厂各处理环节面临节能减排要求,另一方面市政污泥中富集了各种营养物质不做回收处理造成污泥产量巨大,而且浪费污泥中大量可利用资源。因此,有必要开发一种针对市政污泥有机质浓缩回收利用工艺,不仅能实现有机质的回收利用,同时达到污泥减量化的目的。

技术实现要素:

3.针对现有技术中存在的问题,本发明旨在提供一种市政污泥有机质浓缩回收利用工艺,通过将污泥中的有机质转化为可生物利用的碳源,并通过吸附材料吸附后,作为缓释碳源用于污水处理,提高污水处理脱氮除磷效果,并且降低运行成本,实现污泥有机质的回收利用,达到污泥减量化和资源化利用的目的。

4.基于上述目的,本发明提供的技术方案如下:

5.一种市政污泥有机质浓缩回收利用工艺,包括如下步骤:

6.s1:污泥筛分浓缩:将含水率为97%~99%的市政污泥经筛分装置筛分处理,取筛下污泥,并将其引入浓缩装置,浓缩后的污泥含水率为93%~95%;

7.s2:污泥碱解:向步骤s1浓缩后的污泥中加碱并持续搅拌,对污泥进行碱解处理;

8.s3:污泥水解酸化:将步骤s2碱解处理后的污泥与步骤s1浓缩后的污泥按照体积比(8~12):1混合,将混合后的污泥引入水解酸化装置进行水解酸化,获得富含有机质的水解上清液;

9.s4:污泥有机质的回收利用:将步骤s3的水解上清液泵入吸附罐,并向吸附罐中投加活性吸附剂,于一定条件下进行吸附,待吸附结束,筛分出富集有机质的活性吸附剂,经干燥后作为缓释碳源用于污水处理。

10.本发明采用在污泥浓缩前进行筛分工序,能大幅减少污泥中较大颗粒的植物纤维、塑料和无机杂质,避免污泥后续处理的设备堵塞、磨损,延长污泥处理设备的检修周期;并且,筛后污泥具有良好的均一性,污泥质量高,有助于提高污泥后续处理的效率;另外,经筛分处理的筛上物中有机质含量达70%以上,可进行资源化利用或焚烧处理。

11.本发明进一步将浓缩后的污泥经碱解处理、水解酸化,破坏了污泥絮体结构与污泥中细胞壁结构,细胞内容物流出,提高了污泥溶液中溶解性有机物含量与挥发性脂肪酸的浓度,并利用活性吸附剂吸附污泥水解液中的挥发性脂肪酸与小分子溶解性有机物,成为富含有机物的缓释碳源材料,将其投放于生化池进行污水处理,活性吸附剂能够作为微生物附着载体,有利于富集微生物,并随着微生物繁殖过程缓慢释放微生物所需碳源,避免直接回流水解液造成碳含量瞬时增加的问题,从而提高对污水的脱氮除磷效率;相对于其它投加碳源的方式,本发明采用将污泥中的有机质进一步回收利用,能够降低50%~60%的运营和投资成本,还达到了污泥减量化目的。

12.进一步地,在上述工艺中,步骤s2向浓缩后的污泥中加入的碱为naoh与cao按照重量比(5~7):1的混合物;所述碱的添加量为干基污泥的120~290g/kg。

13.进一步地,步骤s2对污泥进行碱解处理的具体过程为:调节污泥的ph值为10~12,于40℃~50℃、100~150rpm/min条件下碱解处理2~4h。

14.本发明通过严格控制碱解处理的污泥ph、搅拌速率、碱解处理的温度和时间,有效促进污泥中的微生物细胞破壁溶出和胞外聚合物溶解,促使污泥中的有机质溶出,便于后续的水解酸化处理。

15.进一步地,步骤s3对污泥进行水解酸化的具体过程为:调整混合污泥的ph=10~11,于60~100rpm/min的搅拌速度下,水解酸化1~2天。

16.本发明采用将水解酸化过程中污泥的ph调整为碱性,在碱性条件下有效抑制产甲烷菌活性,促使污泥产生更多挥发性脂肪酸和溶解性cod,进一步提高污泥中有机质的溶出率,提高对污泥的回收利用效率。

17.本发明采用碱解处理与水解酸化相结合的方式,能够在低温、短时下大幅提高污泥溶液中小分子的溶解性以及有机物与挥发性脂肪酸的含量,提高污泥的利用效率;与现有采用对污泥进行单独加热处理或单独碱解处理的方式相比,本发明方法处理得到的污泥溶解性有机物和挥发性脂肪酸含量提高了3~5倍。

18.进一步地,步骤s4中活性吸附剂为含铁碳的磁性生物质颗粒物。

19.采用以含铁碳的磁性生物质颗粒物作为活性吸附剂,利用其孔隙多、比表面积大的特性,有助于其对溶液中的小分子溶解性有机质进行吸附;同时由于该活性吸附剂具有磁性,便于将吸附有机质的吸附剂从溶液中分离出来再利用。

20.进一步地,步骤s4活性吸附剂对水解上清液进行吸附的条件为:调整吸附罐内的压力为0.1~0.5mpa,搅拌速度为50~70rpm/min,吸附3~6h。

21.采用将吸附罐内保持负压状态,并进行持续搅拌,有助于活性吸附剂与上清液中的有机质进行充分接触并吸附,提高活性吸附剂对有机质的吸附效率。

22.进一步地,步骤s1筛分装置为转筒过滤筛或旋转带式筛,所述转筒过滤筛或旋转带式筛中筛网的孔径为0.2~0.6mm。

23.选用筛网孔径为0.2~0.6mm的旋转带式筛或转筒过滤筛,使得污泥筛分过程能够顺利进行,同时过筛后的污泥相对均一,有助于提高对污泥的后续处理效率。

24.与现有技术相比,本发明的有益效果如下:

25.(1)本发明采用在对污泥进行浓缩及后续处理工序之前优先进行筛分处理,有效降低污泥中大颗粒杂质,使得过筛后污泥具有良好的均一性,污泥质量高,有助于提高后续

工序对污泥的处理效率。

26.(2)本发明采用对污泥进行碱解处理后,并于碱性条件下进行水解酸化处理,能够大幅提高污泥溶液中小分子的溶解性有机物与挥发性脂肪酸的含量,显著提高污泥有机质的溶出率及其利用效率。

27.(3)本发明利用活性吸附剂将依次经碱解处理和水解酸化后溶出的污泥有机质进行吸附,将富集有机质的活性吸附剂作为缓释碳源用于污水处理,提高污泥碳源利用率,提高对污水的脱氮除磷效果。

28.综上所述,本发明采用将污泥经筛分、浓缩后,再依次经碱解处理、水解酸化,促使污泥胞内物溶出,并经活性吸附剂吸附形成富含有机物的缓释碳源材料,将其投放于生化池进行污水处理,提高对污水的脱氮除磷效果,并达到污泥的资源化再利用以及减量化目的。

附图说明

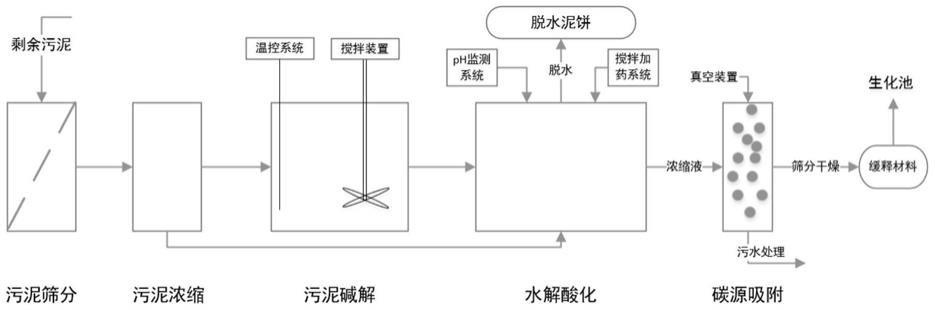

29.图1为本发明工艺流程示意图。

具体实施方式

30.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

31.实施例中所用的试验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

32.实施例1

33.通过本实施例对本发明市政污泥有机质浓缩回收利用工艺的具体过程作详细说明,其工艺流程如图1所示,包括如下步骤:

34.s1:污泥筛分浓缩:将含水率为97%~99%的市政污泥经筛网孔径为0.2~0.6mm的转筒过滤筛或旋转带式筛进行筛分处理,取筛下污泥,并将其引入浓缩装置,浓缩后的污泥含水率为93%~95%。

35.该过程能大幅减少污泥中较大颗粒的植物纤维、塑料和无机杂质,有效避免上述杂物对污泥后续处理设备的堵塞、磨损,延长污泥处理设备的检修周期;并且,过筛后的污泥具有良好的均一性,提高污泥质量,提高后续对污泥的处理效率;此外,筛分出的筛上物中有机物含量达70%以上,可以对有机物进行资源化利用或焚烧处理。

36.s2:污泥碱解:将步骤s1浓缩后的污泥排入污泥碱解池,加入干基污泥120~290g/kg的碱,加入的碱由naoh和cao按照重量比(5~7):1组成,并持续搅拌,调节污泥ph值至10~12,于40℃~50℃下,恒温碱解处理2~4h,碱解过程中进行缓慢搅拌,控制转速为100~150rpm/min。碱解处理的目的在于促进污泥中的微生物细胞壁溶出和胞外聚合物溶解。

37.s3:污泥水解酸化:将步骤s2碱解处理后的污泥与步骤s1浓缩后的污泥按照体积比(8~12):1混合,将混合后的污泥引入水解酸化装置进行水解酸化,并及时向水解酸化装置中补充naoh溶液,控制污泥的ph值为10,采用机械搅拌,控制搅拌速率为60~100rpm/min,水解酸化时间为1~2天,获得富含有机质的水解上清液。采用在碱性调节下进行水解

酸化处理,能够有效抑制产甲烷菌活性,使得酸化污泥产生更多挥发性脂肪酸和溶解性cod。

38.水解酸化的目的在于进一步破坏污泥絮体结构与污泥中细胞壁结构,促使胞内物溶出,提高污泥溶液中溶解性有机物含量和挥发性脂肪酸浓度。

39.s4:污泥有机质的回收:将步骤s3的水解上清液泵入吸附罐,并向吸附罐中投加活性吸附剂,吸附剂完全浸没于水解上清液中,同时进行缓慢机械搅拌,控制搅拌转速为50~70rpm/min,并利用真空泵对吸附罐抽30min,使得吸附罐内形成0.1~0.5mpa的负压,吸附3~6h后,排出吸附废液,筛分出富集有机质的活性吸附剂,经干燥后得到富集溶解性有机物的缓释材料。活性吸附剂可采用含铁的磁性生物质颗粒物,具有孔隙多,比表面积大的特性,有利于对溶液中的小分子溶解性有机物进行充分吸附。

40.s5:污泥有机质的再利用:将干燥后的吸附剂投放进污水生化池,吸附材料可以随着微生物繁殖过程缓慢释放碳源,避免直接回流水解上清液造成的碳含量瞬时增加的问题,提高碳源利用率;此外,吸附材料的多孔结构能够为微生物提供大量的附着位点,有利于微生物富集,进而提高其对污水的脱氮除磷效果。

41.实施例2

42.本实施例提供一种具体的市政污泥有机质浓缩回收利用工艺,具体步骤如下:

43.s1:本实施例所处理污泥为某市政污水处理厂的二沉池污泥,污泥含水率99%左右,污泥过转筒过滤筛,孔径0.2mm,过筛污泥进入污泥浓缩装置,得浓缩污泥,其含水率为95%。

44.s2:将浓缩污泥排入污泥碱解池中,加入naoh和cao重量比为5:1的混合物,添加量为150g/kg干基污泥,即每kg干基污泥中加入150g的naoh和cao混合物,调节污泥的ph值至11,恒温加热50℃,控制搅拌转速为100rpm/min,恒温碱解反应2h,得碱解污泥。

45.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置进行水解酸化,定时向水解酸化装置中加碱维持罐中污泥ph=10,持续搅拌2天,控制搅拌转速为60rpm/min,获得富含有机质的水解上清液,水解上清液的toc为4893mg/l,tn、tp分别为42.15mg/l、17.1mg/l。

46.s4:将水解上清液抽入吸附罐中,并向吸附罐中加入吸附剂,吸附剂可采用含铁的磁性生物质颗粒物,吸附罐中污泥水解上清液完全浸没吸附剂,利用真空泵将吸附罐内抽真空,持续抽30min后关闭真空泵,调整吸附罐内负压为0.5mpa,密闭吸附3小时后,排出吸附废液,吸附废液中toc、tn、tp分别为630mg/l、33.1mg/l和13.4mg/l;筛分出富集有机质的吸附剂,经干燥后待用。

47.s5:将干燥后的吸附剂投加至tn为47mg/l,tp为5mg/l的生化废水后,最终排水tn、tp分别为13.43mg/l和0.5mg/l。

48.实施例3

49.本实施例提供一种具体的市政污泥有机质浓缩回收利用工艺,具体步骤如下:

50.s1:本实施例所处理污泥为某市政污水处理厂的二沉池污泥,污泥含水率98%左右,污泥过旋转带式筛,孔径0.6mm,过筛污泥进入污泥浓缩装置,得浓缩污泥,其含水率为94%。

51.s2:将浓缩污泥排入污泥碱解池中,加入naoh和cao重量比为6:1的混合物,添加量

为290g/kg干基污泥,即每kg干基污泥中加入290g的naoh和cao混合物,调节污泥的ph值至12,恒温加热55℃,控制搅拌转速为60rpm/min,恒温碱解反应3h,得碱解污泥。

52.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置进行水解酸化,定时向水解酸化装置中加碱维持罐中污泥ph=10,持续搅拌1.5天,搅拌转速60rpm/min,获得富含有机质的水解上清液,水解上清液的toc为4075mg/l,tn、tp分别为58.19mg/l、15.4mg/l。

53.s4:将水解上清液抽入吸附罐中,并向吸附罐中加入吸附剂,吸附剂可采用含铁的磁性生物质颗粒物,吸附罐中污泥水解上清液完全浸没吸附剂,利用真空泵将吸附罐抽真空,持续抽30min后关闭真空泵,调整吸附罐内压力为0.5mpa,密闭吸附6小时后,排出吸附废水,吸附废水toc、tn、tp分别为430mg/l、37.1mg/l和11.2mg/l;筛分出富集有机质的吸附剂,经干燥后备用。

54.s5:将干燥后的吸附剂投加至tn为47mg/l,tp为5mg/l的生化废水后,最终排水tn、tp分别为15.13mg/l和0.4mg/l。

55.实施例4

56.本实施例提供一种具体的市政污泥有机质浓缩回收利用工艺,具体步骤如下:

57.s1:本实施例所用污泥为某市政污水处理厂的二沉池污泥,污泥含水率98%左右,污泥过旋转带式筛,孔径0.4mm,过筛污泥进入污泥浓缩装置,得浓缩污泥,其含水率为94%。

58.s2:将浓缩污泥排入污泥碱解池中,加入naoh和cao重量比为7:1的混合物,混合物的添加量为200g/kg干基污泥,调节污泥的ph值至12,恒温加热40℃,控制搅拌转速为60rpm/min,恒温碱解反应4h,得碱解污泥。

59.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置中进行水解酸化,定时向水解酸化装置中加碱维持罐中污泥ph=10,持续搅拌1天,搅拌转速60rpm/min,获得富含有机质的水解上清液,水解上清液的toc为4787mg/l,tn、tp分别为59.32mg/l、21.3mg/l。

60.s4:将水解上清液抽入吸附罐中,并向吸附罐中加入吸附剂,吸附剂可采用含铁的磁性生物质颗粒物,吸附罐中污泥水解上清液完全浸没吸附剂,利用真空泵将吸附罐抽真空,持续抽30min后关闭真空泵,控制吸附罐内压力为0.1mpa,密闭吸附4小时后,排出吸附废水,吸附废水toc、tn、tp分别为150mg/l、36.1mg/l和13.2mg/l;筛分出富集有机质的吸附剂,经干燥后备用。

61.s5:将干燥后的吸附剂投加至tn为47mg/l,tp为5mg/l的生化废水后,最终排水tn、tp分别为12.43mg/l和0.3mg/l。

62.对比例1

63.s1:本对比例所用污泥为某市政污水处理厂的二沉池污泥,污泥含水率98%左右,污泥过转筒过滤筛,孔径0.4mm,过筛污泥进入污泥浓缩装置,得浓缩污泥,其含水率为94%。

64.s2:将浓缩污泥排入污泥碱解池中,加入naoh和cao重量比为7:1的混合物,添加量为200g/kg干基污泥,调节污泥的ph值至12,不加热,控制搅拌转速为60rpm/min,反应4小时后,得碱解污泥。

65.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置中进行水解酸化,定时向水解酸化装置中加碱维持罐中污泥ph=10,持续搅拌1天,搅拌转速60rpm/min,获得水解上清液,水解上清液的toc为3385mg/l,tn、tp分别为55.22mg/l、16.1mg/l。

66.s4:将水解上清液回流至tn为47mg/l,tp为5mg/l的生化池后,最终排水tn、tp分别为27.76mg/l和4.3mg/l。

67.本对比例与实施例4的最大区别在于如下两个方面:第一,本对比例步骤s2碱解过程未加热,可以看出经步骤s3处理后的水解上清液的toc值以及tn、tp值均低于实施例4,这是由于高温造成污泥微生物中的蛋白质、糖类、脂肪等物质破坏。同时细胞质膜也会在高温条件下发生溶解,使细胞内物质释放出来。污泥絮体和细胞中的物质不断释放进入液相,从而使液相中可溶性物质浓度得到明显提高;同时,加热不仅可以对污泥细胞产生破解作用,而且污泥在加热条件下形成的中间产物作为一种基质适合微生物的生长,从而对后续的污泥水解酸化带来一定的促进作用。而未加热处理时,强碱溶解凝胶,不仅产生化学降解,也形成羟基的离子化,从而引起大面积的膨胀,继而发生溶解,污泥絮体与细胞内物质溶出进入液相,导致溶液有机物及其他物质含量升高。

68.第二:本对比例采用将直接将水解上清液回流入生化池,而实施例4则将水解上清液经吸附剂吸附处理制成干燥的吸附剂后投入生化池。与实施例4相比,本对比例对生化池处理后最终排水的tn、tp值均显著高于实施例4,其中tn值高出1.23倍,而tp值则高出13倍。这表明,将经步骤s3处理所得的水解上清液经含铁的磁性生物质颗粒物吸附处理后再用于生化废水处理,能够显著降低生化废水中tn、tp值,这是由于吸附处理液后的吸附剂富含有机成分,而且其自身的多孔结构,在污水生化处理过程中,利于微生物生长,从而加速氮磷元素经微生物作用而降低。而且由于水解上清液中不仅溶解性有机物含量高,氮磷含量超过生化废水自身氮磷含量,水解上清液直接排入生化池后,导致池中toc、tn、tp等物质含量瞬时增大,不利于微生物生长,同时也造成出水水质各指标较实施例4高。

69.对比例2

70.s1:本对比例所用污泥为某市政污水处理厂的二沉池污泥,污泥含水率98%左右,污泥过旋转带式筛,孔径0.4mm,过筛污泥进入污泥浓缩装置,得浓缩污泥,其含水率为94%。

71.s2:将浓缩污泥排入污泥碱解池中,加入naoh和cao重量比为7:1的混合物,混合物的添加量为200g/kg干基污泥,调节污泥的ph值至12,恒温加热40℃,控制搅拌转速为60rpm/min,恒温碱解反应4h,得碱解污泥。

72.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置中进行水解酸化,定时向水解酸化装置中加碱维持罐中污泥ph=10,持续搅拌1天,搅拌转速60rpm/min,获得富含有机质的水解上清液,水解上清液的toc为4787mg/l,tn、tp分别为59.32mg/l、21.3mg/l。

73.s4:将水解上清液回流至tn为47mg/l,tp为5mg/l的生化池后,最终排水tn、tp分别为26.66mg/l和3.3mg/l。

74.本对比例与实施例4的区别仅在于本对比例采用将直接将水解上清液回流入生化池,而实施例4则将水解上清液经吸附剂吸附处理制成干燥的吸附剂后投入生化池。与实施

例4相比,本对比例对生化池处理后最终排水的tn、tp值均显著高于实施例4,其中tn值高出1.14倍,而tp值则高出10倍。这表明,将经步骤s3处理所得的水解上清液经含铁的磁性生物质颗粒物吸附处理后,再用于生化废水处理,能够显著降低生化废水中tn、tp值。这是由于利用吸附剂吸附水解液后,吸附剂可作为固体碳源,投加进生化处理池中,吸附剂可以缓慢释放溶解性有机物,同时多孔结构为微生物良好的附着位。该吸附剂的投加为微生物提供了良好的生境,进而提高了生化处理效率,从而使得出水tn、tp浓度显著下降。

75.对比例3

76.s1:本对比例所用污泥为某市政污水处理厂的二沉池污泥,污泥含水率98%左右,进入污泥浓缩装置后,得浓缩污泥,其含水率为95%。

77.s2:将浓缩污泥排入污泥碱解池中,加入naoh和cao重量比为7:1的混合物,添加量为200g/kg干基污泥,调节污泥的ph值至12,加热温度为40℃,控制搅拌转速为60rpm/min,反应4小时后,得碱解污泥。

78.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置中进行水解酸化,定时向水解酸化装置中加碱维持罐中污泥ph=10,持续搅拌1天,搅拌转速60rpm/min,获得水解上清液,水解上清液的toc为3572mg/l,tn、tp分别为46.22mg/l、19.2mg/l。

79.s4:将水解上清液抽入吸附罐中,并向吸附罐中加入吸附剂,吸附剂可采用含铁的磁性生物质颗粒物,吸附罐中污泥水解上清液完全浸没吸附剂,利用真空泵将吸附罐抽真空,持续抽30min后关闭真空泵,控制吸附罐内压力为0.1mpa,密闭吸附4小时后,排出吸附废水,吸附废水toc、tn、tp分别为197mg/l、39.4mg/l和14.3mg/l,筛分出富集有机质的吸附剂,经干燥后备用。将干燥后的吸附剂投加至tn为47mg/l,tp为5mg/l的生化废水后,最终排水tn、tp分别为18.65mg/l和1.7mg/l。

80.本对比例与实施例4的区别在于,本对比例步骤s1中污泥未经过筛处理,直接将其进行浓缩,可以看出,由本对比例步骤s3处理后的水解上清液的toc、tn、tp值均低于实施例4,经步骤s4对生化废水处理后排水的tn、tp值均高于实施例4,其中tn值高出1.5倍,tp值高出5.67倍。这表明本工艺的前置筛分处理有利于后续处理过程中污泥絮体及细胞的破壁,固体有机物转变为液相有机成分,从而提高后续的生物处理效率。在筛分过程中,污泥中的非生物成分、大粒径的杂质等被去除,过筛后的污泥颗粒相对均一,碱解处理时可以与碱物质充分接触,提高碱解效率,并且均一化的污泥经碱解后利于水解酸化菌利用,从而促进水解酸化菌的生长,从而造成水解上清液中的各指标较未筛分污泥的含量高。水解上清液toc浓度较低,造成吸附剂吸附的含量减少,从而导致出水指标较高。

81.对比例4

82.s1:本对比例所用污泥为某市政污水处理厂的二沉池污泥,污泥含水率99%左右,污泥过转筒过滤筛,孔径0.4mm,过筛污泥进入污泥浓缩装置,得浓缩污泥,其含水率为94%。

83.s2:将浓缩污泥排入污泥碱解池中,恒温加热50℃,控制搅拌转速为60rpm/min,恒温搅拌4h,得加热污泥。

84.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置中进行水解酸化,定时向水解酸化装置中加碱维持罐中污泥ph=10,持续搅拌1天,搅拌转

速60rpm/min,获得富含有机质的水解上清液,水解上清液的toc为1446mg/l,tn、tp分别为29.34mg/l、12.7mg/l。

85.s4:将水解上清液抽入吸附罐中,并向吸附罐中加入吸附剂,吸附剂可采用含铁的磁性生物质颗粒物,吸附罐中污泥水解上清液完全浸没吸附剂,利用真空泵将吸附罐抽真空,持续抽30min后关闭真空泵,控制吸附罐内压力为0.1mpa,密闭吸附4小时后,排出吸附废水,吸附废水toc、tn、tp分别为170mg/l、28.1mg/l和8.9mg/l;筛分出富集有机质的吸附剂,经干燥后备用。

86.s5:将干燥后的吸附剂投加至tn为47mg/l,tp为5mg/l的生化废水后,最终排水tn、tp分别为28.37mg/l和3.9mg/l。

87.本对比例与实施例4的最大区别在于,本对比例步骤s2采用对污泥进行加热的方式进行碱解,而在碱解过程中未添加naoh和cao的混合物,本对比例处理后的水解上清液的toc值、tn、tp值均显著低于实施例4,表明与单独加热相比,加入的碱物质对污泥有更强的破解作用。较高的ph值(ph≥10)使微生物细胞失去部分活性,不能很好地维持平衡渗透压而受到破坏,从而,释放出胞内物质,使污泥细胞中的固态物质进入液相;同时,碱性条件下可以增加污泥颗粒表面负电荷,增强污泥颗粒间的静电排斥作用,导致液相中的溶解性物质浓度增高。水解上清液各指标浓度越高,吸附剂吸收的越多,投入到生化池后,其促进生化作用的效果越好。

88.对比例5

89.s1:本对比例所用污泥为某市政污水处理厂的二沉池污泥,污泥含水率99%左右,污泥过旋转带式筛,孔径0.4mm,过筛污泥进入污泥浓缩装置,得浓缩污泥,其含水率为94%。

90.s2:将浓缩污泥排入污泥碱解池中,加入naoh和cao重量比为7:1的混合物,添加量为200g/kg干基污泥,调节污泥的ph值至12,恒温加热40℃,控制搅拌转速为60rpm/min,恒温碱解反应4h,得碱解污泥。

91.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置中进行水解酸化,定时向水解酸化装置中加适量硫酸维持罐中污泥ph=7,持续搅拌1天,搅拌转速60rpm/min,获得富含有机质的水解上清液,水解上清液的toc为1914mg/l,tn、tp分别为29.35mg/l、17.6mg/l。

92.s4:将水解上清液抽入吸附罐中,并向吸附罐中加入吸附剂,吸附剂可采用含铁的磁性生物质颗粒物,吸附罐中污泥水解上清液完全浸没吸附剂,利用真空泵将吸附罐抽真空,持续抽30min后关闭真空泵,控制吸附罐内压力为0.1mpa,密闭吸附4小时后,排出吸附废水,吸附废水toc、tn、tp分别为217mg/l、18.7mg/l和11.5mg/l;筛分出富集有机质的吸附剂,经干燥后备用。

93.s5:将干燥后的吸附剂投加至tn为47mg/l,tp为5mg/l的生化废水后,最终排水tn、tp分别为22.38mg/l和3.5mg/l。

94.对比例6

95.s1:本实施例所用污泥为某市政污水处理厂的二沉池污泥,污泥含水率99%左右,污泥过旋转带式筛,孔径0.4mm,过筛污泥进入污泥浓缩装置,得浓缩污泥,其含水率为93%。

96.s2:将浓缩污泥排入污泥碱解池中,加入naoh和cao重量比为7:1的混合物,添加量为200g/kg干基污泥,调节污泥的ph值至12,恒温加热40℃,控制搅拌转速为60rpm/min,恒温碱解反应4h,得碱解污泥。

97.s3:碱解污泥与浓缩污泥按10:1的体积比混合,混合后的污泥排入水解酸化装置中进行水解酸化,定时向水解酸化装置中加硫酸维持罐中污泥ph=5,持续搅拌1天,搅拌转速60rpm/min,获得富含有机质的水解上清液,水解上清液的toc为2723mg/l,tn、tp分别为22.12mg/l、16.2mg/l。

98.s4:将水解上清液抽入吸附罐中,并向吸附罐中加入吸附剂,吸附剂可采用含铁的磁性生物质颗粒物,吸附罐中污泥水解上清液完全浸没吸附剂,利用真空泵将吸附罐抽真空,持续抽30min后关闭真空泵,控制吸附罐内压力为0.1mpa,密闭吸附4小时后,排出吸附废水,吸附废水toc、tn、tp分别为90mg/l、17.6mg/l和7.1mg/l;筛分出富集有机质的吸附剂,经干燥后备用。

99.s5:将干燥后的吸附剂投加至tn为47mg/l,tp为5mg/l的生化废水后,最终排水tn、tp分别为27.24mg/l和3.2mg/l。

100.对比例5、6与实施例4的区别在于,对比例5、6的步骤s3对污泥进行水解酸化处理过程中,控制污泥的ph为中性和酸性,而非实施例4中的ph=10,由对比例5、6中经水解酸化处理后的水解上清液的toc、tn、tp值均低于实施例4,这是由于中性、酸性条件下水解时,污泥絮体及eps只能部分溶解,而细胞未被破坏,只有少量固体有机物转移至液相;而中性条件下污泥水解作用较弱,从而使得水解液中各成分浓度较低,吸附剂吸附后,对微生物的促进作用也较差,从而导致出水水质中各指标含量较高。

101.综上实施例和对比例最终排水的tn、tp值可以看出,本发明采用将污泥经筛分、浓缩后,再依次经热碱解处理、碱性环境中水解酸化,促使污泥胞内物溶出,并经活性吸附剂吸附形成富含有机物的缓释碳源材料,将其投放于生化池进行污水处理,有助于提高对污水的脱氮除磷效果。

102.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1