一种利用微藻处理低浓度含砷废水的装置及方法

1.本发明具体涉及一种利用微藻处理低浓度含砷废水的装置及方法,属于环境修复及废水处理技术领域。

背景技术:

2.砷作为一种丰富的自然元素和重要的环境污染物,被认为是严重危害人类健康的一类有毒物质。砷对人类健康的影响范围很大,长期接触砷不仅会引起皮肤炎症,还会引发各种器官(大脑、肝脏、肾和胃)癌变。随着工农业的不断发展,砷作为其中不可避免会出现的污染物,极易被释放到环境中,使得环境中的动植物乃至人类都易暴露在砷污染下。由于人类与水圈的紧密联系,自然水体中的砷污染已经成为一个重要的公共健康问题。工业“三废”的排放是水体中砷的主要来源,在处理未达标甚至未进行任何处理的情况下,含砷废水直接或间接排放到环境中将引发水体砷污染;定期清洗生产所用的石英或碳化硅器皿时也会产生大量的低浓度(1

‑

2mg/l)的含砷废水。

3.目前,含砷废水的处理常用经典的铁盐法,但是铁盐法处理会产生大量的固体废渣,而含砷废渣难以处理,用风干浓缩或亚废蒸馏又需要耗费大量的电,且效率低下,导致产品生产成本大大增加。对于低浓度的含砷废水,公开号为cn112520883a一种低浓度含砷废水处理工艺,该专利对于低浓度含砷废水的处理,设计有加药预处理,使重金属离子变成絮状的沉淀物,然后通过膜物理过滤的方式截留污水中重金属离子,但是该方法中,水体过膜时需要控制水量和水速,避免膜损坏,同时过滤用的膜回收利用复杂且造价成本高。

4.微藻生长周期短、繁殖迅速、经济实惠且对环境适应性强,既能利用废水中的氮磷进行生长,又对砷有较高的抗性,可以通过吸附吸收作用富集溶液中的砷,因此可作为一种经济高效修复低浓度含砷废水的生物材料。公开号为cn108946947a的中国专利公开了一种微藻产生细胞活电电池及在清理水中的重金属污染物上的应用,在该专利中,由藻类产生的生物电将用于净化水溶液中的重金属离子,直接通过电极放入重金属溶液(废水)中,同时通过吸附原理和化学反应来达到去除重金属离子的目的,但是该方法去除重金属离子的效率不高,且需要较长的处理时间;公开号为cn110589940a的中国专利公开了一种去除水中重金属离子的处理装置及方法,在该专利中具体公开了设置有碳电极的电池和通管的处理装置,通管由内至外依次包括炭层、铜片和绝缘层,通管设置有通孔,含重金属的废水从通管流过,以使得炭层接触废水,炭电极通过电线与通管的铜片电性连接,电线与外部电源连接,通过电荷吸附能够有效去除包括镉、铬、砷、汞、铅中的一种或多种的重金属离子,但是该专利的方法对于低浓度的含砷废水去除效率不高。

5.综上所述,可以看出,在重金属废水处理的领域,微藻生长周期短、繁殖迅速、经济实惠且对环境适应性强,既能利用废水中的氮磷进行生长,又对砷有较高的抗性,可以通过吸附吸收作用富集溶液中的砷,因此可作为一种经济高效修复低浓度含砷废水的生物材料。

技术实现要素:

6.本发明的目的是针对现有低浓度含砷废水处理方法与装置的不足及缺陷,充分利用微藻自身特性,提供一种利用微藻处理低浓度含砷废水的装置及方法,通过调控处理过程的关键环境参数,获得最高修复效率的同时对处理后的藻体进行回收,实现微藻资源化利用,解决了现有技术中低浓度含砷废水处理装置中成本高、效率低、容易产生二次污染以及后期含砷沉淀物处理困难等问题。

7.本发明的技术方案如下:

8.本发明的目的在于一种利用微藻处理低浓度含砷废水的装置,包括相互连通的废水预处理单元、微藻处理单元及微藻回收单元;所述废水预处理单元为调节废水ph及氮磷浓度至适宜微藻生长及吸附吸收砷范围的调节池;所述调节池的入水口上设置有加药口,加药口内含有调节ph及氮磷浓度的药品;所述调节池内还竖直设置有搅拌设备和提升泵;所述微藻处理单元为调控微藻处理过程的关键环境参数的培养反应器,包括脉冲式布水器、两相分离器、导流模块、数据监测模块、光照模块和碳源模块;所述脉冲式布水器从顶部贯穿伸入至培养反应器内部;所述两相分离器设置在培养反应器出水口底部;所述导流模块固定于培养反应器底部内壁;所述碳源模块的通气管路从培养反应器底部外侧穿入至导流模块并从上方穿出曝气;所述数据监测模块分别固定在培养反应器内侧壁,包括温度传感器、ph传感器和氮磷传感器,分别对培养反应器内的温度、ph和氮磷进行实时监测并反馈至外设的调节系统;所述微藻回收单元为干燥焚烧装置,包括相互连通的喷雾干燥机和管式炉;所述喷雾干燥机与培养反应器底部设置的排藻口连通,收集培养反应器内沉淀的藻液并经喷雾和干燥形成藻粉,藻粉在管式炉内高温焚烧。

9.进一步的,所述光照模块为设置在培养反应器的池壁前后左右四个方位的防水led灯带;所述led防水灯带光照强度在30

‑

40μmol

·

m

‑2·

s

‑1范围内,光暗周期为12h/12h。

10.进一步的,所述导流模块为实心圆锥型,底部面积与培养反应器底部面积相同,高度为培养反应器内藻体沉淀层的1.5

‑

2倍。

11.进一步的,所述碳源模块为曝气装置,所述曝气装置由若干曝气头、曝气管道及气泵组成,在反应过程中对培养反应器内进行不间断曝气;所述曝气装置通气量为3.1

‑

3.5m3/min;所述曝气管道埋设于导流模块内部,曝气头沿着导流模块表面呈圆形均匀排列。

12.本发明的另一目的在一种利用微藻处理低浓度含砷废水的方法,该方法采用上述装置,包括以下步骤:

13.s1、废水预处理:含砷废水集中在原水池中,通过管道引入调节池,在加药口和搅拌设备的作用下,调节废水的ph为7.5

‑

8.5且呈现高氮低磷模式,总氮浓度为10

‑

15mg/l,磷浓度为0.2mg/l,调节后的废水经过提升泵从调节池流出;

14.s2、微藻处理:将微藻种子液接种在培养反应器内,调节池内废水经提升泵作用并通过脉冲式布水器在培养反应器内布水,使得培养反应器内的藻体与废水充分接触,反应过程中通过曝气装置不间断曝气,利用温度传感器、ph传感器和氮磷传感器实现培养反应器内的温度、ph和氮磷的数据监测和反馈,并通过外设调节系统内的温度补偿装置、ph补偿装置及氮磷补偿装置做出相应的调节,控制培养反应器内的温度、ph和氮磷浓度,培养反应器充分反应时间不少于96h;

15.s3、微藻回收利用:反应充分进行后,藻体与废水通过两相分离器实现分离,处理后的废水经由培养反应器出水口排出,培养反应器内沉淀的藻液经过排藻口进入喷雾干燥机中,首先被喷雾形成极细微的雾状微藻液珠,微藻液珠与喷雾干燥机中的热空气并流接触并在极短时间内干燥成藻粉,藻粉与质量分数为8%的氧化钙混合后进入管式炉内高温焚烧,收集底灰经纯化后实现微藻资源化利用。

16.进一步的,所述步骤s2中培养反应器中温度阈值为24

‑

28℃,ph为7.0

‑

9.0范围内,总氮浓度为10

‑

15mg/l,磷浓度为0.2mg/l。

17.进一步的,所述步骤s3中管式炉内的通气量为0.12

‑

0.20l/min,管式炉内温度为550

‑

750℃,高温焚烧时间不少于30min。

18.进一步的,所述步骤s3中底灰纯化的具体步骤为:底灰用naoh

‑

na2co3混合液进行碱浸2

‑

3h,浸提温度为70

‑

75℃;再在相同的温度条件下用cuso4·

5h2o沉淀法回收浸提液中的砷,最终得到砷酸铜产品。

19.进一步的,所述底灰与naoh

‑

na2co3混合液的固液比为1:10,其中,naoh

‑

na2co3混合液中naoh和na2co3的质量比为1:3。

20.进一步的,所述微藻为铜绿微囊藻、拟微绿球藻、小球藻的一种或两种;所述微藻种子液以培养反应器体积的20%进行接种。

21.相较于现有技术,本发明的有益效果在于:

22.(1)本发明提供了一种利用微藻处理低浓度含砷废水的装置及方法,利用微藻自身的氧化能力能直接使废水中的三价砷转化为五价砷;另外,微藻对砷的高耐受性使其具有良好的砷累积能力,对砷的吸附、吸收作用能够同时发生,微藻的这些特性大大减少了处理低浓度含砷废水的工艺成本。

23.(2)本发明通过调控培养反应器中的温度、ph和氮磷浓度等关键环境参数,确保微藻始终处于最优生长状态,同时利用微藻对砷的高吸收吸附效率,经处理后废水中低浓度的砷的去除率可达80%以上。

24.(3)本发明中设置有微藻回收单元,能够对处理后的藻体进行喷雾干燥和高温焚烧,最终将吸收有砷的微藻经过纯化处理后制成可用于木材防腐剂的砷酸酮,从而将藻体进行资源化利用,避免产生“二次污染”,可以达到污染物永久去除的目标并实现“变废为宝”,使得整个处理装置高效、经济、环保的运行。

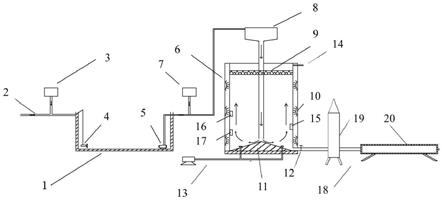

25.附图标记

26.图1为本发明装置的结构示意图;

27.图2为本发明处理低浓度含砷废水中“反馈

‑

调节系统”示意图;

28.图3本发明处理低浓度含砷废水的方法流程图;

29.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

30.1、调节池;2、入水口;3、加药口;4、搅拌设备;5、提升泵;6、培养反应器;7、加藻口;8、脉冲式布水器;9、两相分离器;10、防水led灯带;11、导流模块;12、排藻口;13、曝气装置;14、培养反应器出水口;15、温度传感器;16、ph传感器;17、氮磷传感器;18、干燥焚烧装置;19、喷雾干燥机;20、管式炉。

具体实施方式

31.下面结合附图和较佳实施例对本发明做进一步的说明,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

32.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到;

33.实施例1

34.参见图1,一种利用微藻处理低浓度含砷废水的装置,包括相互连通的废水预处理单元、微藻处理单元及微藻回收单元;所述废水预处理单元为调节废水ph及氮磷浓度至适宜微藻生长及吸附吸收砷范围的调节池1;所述调节池1的入水口2上设置有加药口3,加药口3内含有调节ph及氮磷浓度的药品;所述调节池3内还竖直设置有搅拌设备4和提升泵5;所述微藻处理单元为调控微藻处理过程的关键环境参数的培养反应器6,培养反应器6为圆筒形,半径约为2m,高度为3m,包括脉冲式布水器8、两相分离器9、导流模块11、数据监测模块、光照模块和碳源模块;所述脉冲式布水器8从顶部贯穿伸入至培养反应器6内部;所述两相分离器9设置在培养反应器6顶部侧壁的出水口14底部,两相分离器9用于实现培养反应器6内的固液分离,即处理后的净水从培养反应器6的出水口14流出,藻体留在培养反应器6内继续反应;所述导流模块11固定设置于培养反应器6底部内壁;所述碳源模块从培养反应器6底部外侧穿入至导流模块11并从上方穿出至培养反应器6内部为藻体提供碳源;所述数据监测模块分布固定在培养反应器6内侧壁,包括温度传感器15、ph传感器16和氮磷传感器17,分别对培养反应器6内的温度、ph和氮磷进行实时监测并反馈至外设的调节系统;当培养反应器6内反应结束时,所述脉冲式布水器8和碳源模块停止工作,微藻静置后能够沉淀在导流模块11周围,并通过排藻口12排出,以便对处理饱和的微藻进行后续回收利用;当再次在培养反应器6内加入新鲜的微藻种子液,脉冲式布水器8以及碳源模块恢复工作,开始新一轮的废水处理;值得注意的是,在正式运行之前,需先对培养反应器6进行调试运行,一般运行5

‑

8个循环,出水达标后方可正式运行;所述微藻回收单元为干燥焚烧装置18,包括相互连通的喷雾干燥机19和管式炉20;所述喷雾干燥机19与培养反应器6底部设置的排藻口12连通,收集培养反应器6内沉淀的藻液并经喷雾干燥形成藻粉,藻粉在管式炉20内高温焚烧。

35.其中,所述光照模块为设置在培养反应器6的池壁前后左右四个方位的防水led灯带10;所述led防水灯带10光照强度在30

‑

40μmol

·

m

‑2·

s

‑1范围内,光暗周期为12h/12h,led防水灯带10能够提供微藻生长所需光照。

36.其中,所述导流模块11为实心圆锥型,底部面积与培养反应器6底部面积相同,高度为培养反应器6内藻体沉淀层的1.5

‑

2倍。

37.其中,所述碳源模块为曝气装置13,所述曝气装置13由若干曝气头、曝气管道及气泵组成,在反应过程中对培养反应器6内进行不间断曝气;所述曝气装置13通气量为3.1

‑

3.5m3/min;所述曝气管道埋设于导流模块11内部,曝气头沿着导流模块11表面呈圆形均匀排列。

38.实施例2

39.参见图2和图3,一种利用微藻处理低浓度含砷废水的方法,该方法采用实施例1中的装置,包括以下步骤:

40.s1、废水预处理:含砷废水集中在原水池中,通过管道引入调节池1,在加药口3和

搅拌装置4的作用下,调节废水的ph为7.5且呈现高氮低磷模式,总氮浓度为10mg/l,磷浓度为0.2mg/l,调节后的废水经过提升泵5从调节池1流出;

41.s1、微藻处理:将微藻种子液接种在培养反应器6内,其中,微藻为铜绿微囊藻,微藻种子液以培养反应器体积的20%进行接种,调节池1内废水经提升泵5作用并通过脉冲式布水器8在培养反应器内布水,脉冲式布水器8的布水时间为10s,未布水时间为10min,由于脉冲式布水器8布水量大,与导流模块11可以形成较大的上升冲击流,以此带来的扰动力使得培养反应器6内的藻体与废水充分接触,反应过程中通过曝气装置13不间断曝气为微藻生长提供所需碳源,曝气装置13的通气量为3.1m3/min,曝气装置同时也有混合藻体与溶液的作用;利用防水led灯带10提供微藻生长所需光照,光照强度为30μmol

·

m

‑2·

s

‑1,光暗周期为12h/12h;利用温度传感器15、ph传感器16和氮磷传感器17实现培养反应器6中的温度、ph和氮磷的数据监测和反馈,并通过外设的调节系统内的温度补偿装置、ph补偿装置及氮磷补偿装置做出相应的调节,控制培养反应器6内的温度为26℃、ph为7.5,总氮浓度为10mg/l,磷浓度为0.2mg/l,保证微藻生长的适宜环境条件,培养反应器6充分反应不少于96h;反应结束后,停止布水和曝气,静置4h使培养反应器6内微藻充分沉淀,沉淀藻液从排藻口12排出,回收处理饱和的微藻;在反应第24h、48h与96h,分别取出水样通过电感耦合等离子质谱仪(icp

‑

ms)测定水样中砷浓度分别为219.93μg/l、131.61μg/l及113.12μg/l,因此,废水中砷的去除率可达(84.51

±

4.66)%,处理完的废水砷浓度低于城镇污水处理厂污染物排放标准(0.5mg/l),可实现达标排放;随后新鲜的微藻种子液继续加入培养反应器6内,脉冲式布水器8及曝气装置13恢复工作,开始运行新一轮的废水处理;

42.s3、微藻回收利用:反应充分进行后,藻体与废水通过两相分离器9实现分离,处理后的废水经由培养反应器出水口14排出,培养反应器6内沉淀的藻液经过排藻口12进入喷雾干燥机19中,首先被喷雾形成极细微的雾状微藻液珠,微藻液珠与喷雾干燥机19中的热空气并流接触并在极短时间内干燥成藻粉,藻粉与质量分数为8%的氧化钙混合后进入管式炉20内高温焚烧,管式炉20内的通气量为0.12l/min,管式炉20内温度为550℃,高温焚烧时间不小于30min,高温焚烧后收集底灰经纯化后实现微藻资源化利用。

43.其中,底灰纯化的具体步骤为:底灰用naoh

‑

na2co3混合液进行碱浸2h,所述底灰与naoh

‑

na2co3混合液的固液比为1:10;naoh

‑

na2co3混合液中naoh和na2co3的质量比为1:3;浸提温度为75℃,砷浸提率为95%;再在相同的温度条件下用cuso4·

5h2o沉淀法回收浸提液中的砷,砷沉淀率为97%,最终得到砷酸铜产品,产品砷酸铜经xrf仪分析,含铜(质量分数,下同)35%、砷32%,纯度为93%,符合木材防腐剂原料的使用标准,实现微藻资源化利用。

44.实施例3

45.一种利用微藻处理低浓度含砷废水的方法,该方法采用实施例1中的装置,包括以下步骤:

46.s1、废水预处理:含砷废水集中在原水池中,通过管道引入调节池1,在加药口3和搅拌装置4的作用下,调节废水的ph为8.0且呈现高氮低磷模式,总氮浓度为12mg/l,磷浓度为0.2mg/l,调节后的废水经过提升泵5从调节池1流出;

47.s2、微藻处理:将微藻种子液接种在培养反应器6内,其中,微藻为铜绿微囊藻和小球藻,微藻种子液以培养反应器6体积的20%进行接种,调节池1内废水经提升泵5作用并通过脉冲式布水器8在培养反应器6内布水,脉冲式布水器8的布水时间为10s,未布水时间为

10min,由于脉冲式布水器8布水量大,与导流模块11可以形成较大的上升冲击流,以此带来的扰动力使得培养反应器6内的藻体与废水充分接触,反应过程中通过曝气装置13不间断曝气为微藻生长提供所需碳源,曝气装置13通气量为3.2m3/min,曝气装置13同时也有混合藻体与溶液的作用;利用防水led灯带10提供微藻生长所需光照,光照强度为35μmol

·

m

‑2·

s

‑1,光暗周期为12h/12h;利用温度传感器15、ph传感器16和氮磷传感器17实现培养反应器6中的温度、ph和氮磷的数据监测和反馈,并通过外设的调节系统内的温度补偿装置、ph补偿装置及氮磷补偿装置做出相应的调节,控制培养反应器6内的温度为24℃、ph为8.0,总氮浓度为12mg/l,磷浓度为0.2mg/l,培养反应器6充分反应不少于96h,保证适宜微藻生长的环境条件;反应结束后,停止布水和曝气,静置5h使培养反应器6内微藻充分沉淀,沉淀藻液从排藻口12排出,回收处理饱和的微藻;在反应第24h、48h与96h,分别取出水样通过电感耦合等离子质谱仪(icp

‑

ms)测定水样中砷浓度分别为213.43μg/l、204.98μg/l及186.38μg/l,因此,废水中砷的去除率可达(89.92

±

0.56)%,处理完的废水砷浓度低于城镇污水处理厂污染物排放标准(0.5mg/l),可实现达标排放;随后新鲜的微藻种子液继续加入培养反应器6内,脉冲式布水器8及曝气装置13恢复工作,开始运行新一轮的废水处理;

48.s3、微藻回收利用:反应充分进行后,藻体与废水通过两相分离器9实现分离,处理后的废水经由培养反应器出水口14排出,培养反应器6内沉淀的藻液经过排藻口12进入喷雾干燥机19中,首先被喷雾形成极细微的雾状微藻液珠,微藻液珠与喷雾干燥机19中的热空气并流接触并在极短时间内干燥成藻粉,藻粉与质量分数为8%的氧化钙混合后进入管式炉20内高温焚烧,管式炉20内的通气量为0.20l/min,管式炉20内温度为750℃,高温焚烧时间不小于30min,高温焚烧后收集底灰经纯化后实现微藻资源化利用。

49.其中,底灰纯化的具体步骤为:底灰用naoh

‑

na2co3混合液进行碱浸3h,所述底灰与naoh

‑

na2co3混合液的固液比为1:10;naoh

‑

na2co3混合液中naoh和na2co3的质量比为1:3;浸提温度为72℃,砷浸提率为95%;再在相同的温度条件下用cuso4·

5h2o沉淀法回收浸提液中的砷,砷沉淀率为97%,最终得到砷酸铜产品,产品砷酸铜经xrf仪分析,含铜(质量分数,下同)34%、砷33%,纯度为95%,符合木材防腐剂原料的使用标准,实现微藻资源化利用。

50.实施例4

51.一种利用微藻处理低浓度含砷废水的方法,该方法采用实施例1中的装置,包括以下步骤:

52.s1、废水预处理:含砷废水集中在原水池中,通过管道引入调节池1,在加药口3和搅拌装置4的作用下,调节废水的ph为8.5且呈现高氮低磷模式,总氮浓度为15mg/l,磷浓度为0.2mg/l,调节后的废水经过提升泵5从调节池1流出;

53.s2、微藻处理:将微藻种子液接种在培养反应器6内,其中,微藻为铜绿微囊藻和拟微绿球藻,微藻种子液以培养反应器6体积的20%进行接种,调节池1内废水经提升泵5作用并通过脉冲式布水器8在培养反应器6内布水,脉冲式布水器8的布水时间为10s,未布水时间为10min,由于脉冲式布水器8布水量大,与导流模块11可以形成较大的上升冲击流,以此带来的扰动力使得培养反应器6内的藻体与废水充分接触,反应过程中通过曝气装置13不间断曝气为微藻生长提供所需碳源,曝气装置13的通气量为3.4m3/min,曝气装置13同时也有混合藻体与溶液的作用;利用防水led灯带10提供微藻生长所需光照,光照强度为40μmol

·

m

‑2·

s

‑1,光暗周期为12h/12h;利用温度传感器15、ph传感器16和氮磷传感器17实现

培养反应器中的温度、ph和氮磷的数据监测和反馈,并通过外设的调节系统内的温度补偿装置、ph补偿装置及氮磷补偿装置做出相应的调节,控制培养反应器6内的温度为28℃、ph为8.5,总氮浓度为15mg/l,磷浓度为0.2mg/l,保证适宜微藻生长的环境条件,培养反应器6充分反应不小于96h;反应结束后,停止布水和曝气,静置6h使培养反应器6内微藻充分沉淀,沉淀藻液从排藻口12排出,回收处理饱和的微藻;在反应第24h、48h与96h,分别取出水样通过电感耦合等离子质谱仪(icp

‑

ms)测定水样中砷浓度分别为258.70μg/l、226.34μg/l及207.63μg/l,因此,废水中砷的去除率可达(90.76

±

0.84)%,处理完的废水砷浓度低于城镇污水处理厂污染物排放标准(0.5mg/l),可实现达标排放;随后新鲜的微藻种子液继续加入培养反应器6内,脉冲式布水器8及曝气装置13恢复工作,开始运行新一轮的废水处理;

54.s3、微藻回收利用:反应充分进行后,藻体与废水通过两相分离器9实现分离,处理后的废水经由培养反应器出水口14排出,培养反应器6内沉淀的藻液经过排藻口12进入喷雾干燥机19中,首先被喷雾形成极细微的雾状微藻液珠,微藻液珠与喷雾干燥机19中的热空气并流接触并在极短时间内干燥成藻粉,藻粉与质量分数为8%的氧化钙混合后进入管式炉20内高温焚烧,管式炉20内的通气量为0.18l/min,管式炉20内温度为650℃,高温焚烧时间不小于30min,高温焚烧后收集底灰经纯化后实现微藻资源化利用。

55.其中,底灰纯化的具体步骤为:底灰用naoh

‑

na2co3混合液进行碱浸2h,所述底灰与naoh

‑

na2co3混合液的固液比为1:10;naoh

‑

na2co3混合液中naoh和na2co3的质量比为1:3;浸提温度为70℃,砷浸提率为94%;再在相同的温度条件下用cuso4·

5h2o沉淀法回收浸提液中的砷,砷沉淀率为91%,最终得到砷酸铜产品,产品砷酸铜经xrf仪分析,含铜(质量分数,下同)35%、砷31%,纯度为92%,符合木材防腐剂原料的使用标准,实现微藻资源化利用。

56.除上述实施例中记载的光照模块使用防水led灯带10,还可使用能够为微藻生长提供其它光源,如自然光源等;碳源模块还可使用其它装置为微藻生长提供碳源,不仅限于曝气装置13;其中,微藻,还可单独利用小球藻或拟微绿球藻制成微藻种子液。

57.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1