一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法

1.本发明属于重金属废水处理领域,具体涉及一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法。

背景技术:

2.随着城市化、工业化进程加快,重金属工业废水排放引起的环境问题越来越严峻。水环境污染事件与重金属排放有关已成为社会关注的焦点问题。由于大量企业废水分类不细致,使得含铜、镍废水混排严重。另一方面,表面处理常添加结合力强、结晶细致的氨羧络合剂,如乙二胺四乙酸(edta)、氨三乙酸(nta)等,导致废水中含有大量结构稳定、难以处理的铜镍氨羧络合物,对生态安全构成极大威胁。

3.高级氧化破络可通过活性自由基的强氧化作用将有机配体降解乃至矿化,因而显著降低了络合重金属废水处理难度,为重金属的资源化回收创造条件。常用的高级氧化工艺包括臭氧氧化、fenton/类fenton氧化、紫外(uv)活化过氧化物氧化、光/电催化氧化等。臭氧氧化作为一种氧化能力强、不产生污泥、无二次污染的高级氧化工艺,可通过直接氧化或分解产生

·

oh间接氧化将edta、nta等有机配体降解,在有机络合态重金属的氧化破络方面有良好的应用前景。通常,重金属络合废水呈酸性,这大大限制了臭氧在重金属络合物废水处理中的应用。然而,重金属离子如cu

2+

、zn

2+

、ni

2+

、cd

2+

等以及络合剂如乙二胺四乙酸、氨三乙酸、二乙基三胺五乙酸等是促进臭氧分解产生羟基自由基很好的活化剂。尽管矿化程度有差别,氨羧络合剂臭氧化破络的基本过程均为逐步脱羧基过程,氨羧配体及其有机氮中间产物均具有催化活性,可以显著强化臭氧分解产生

·

oh。因此,通过臭氧的自催化效应可强化铜镍氨羧络合废水的破络效果。

4.重金属的回收形式是重金属废水资源化的关键要素。利用沉淀工艺从氧化破络后的重金属废水中回收重金属污泥是最常用的方法。由于重金属废水普遍成分复杂,对污泥中的重金属进行二次利用仍较困难。纳米金属复合粉及合金因其在催化、电磁、润滑等方面的特异性,若能从废水中回收获得纳米金属复合粉将具有极高经济价值。液相还原法作为从重金属溶液中制备纳米金属粉末的常用方法,由于混合铜镍溶液中cu(ii)、ni(ii)还原反应电动势存在差异,cu(ii)优先被还原产生铜结晶芯核,ni(ii)可在铜晶核表面还原,因而最终产物主要是核壳结构的纳米铜镍复合粉末。因此,利用液相还原法从废水中回收纳米铜镍复合粉并进行二次利用成为极佳选择。此外,由于离子交换树脂具有强荷电功能基团,能够富集和强扩散游离态或弱络合态重金属离子,实现微量重金属高度富集浓缩,具有其它材料难以匹敌的优势。虽然现有技术中有很多通过利用臭氧氧化污染物,但多是直接利用其氧化能力,氧化效果一般。而重金属的浓缩也较为困难,通常只是考虑重金属废水达标处理。同时现有技术的重金属回收大多数通过沉淀回收,回收的重金属价值低,且造成二次污染,而污水中重金属离子的浓度相对较低,难以直接回收利用,无法实现重金属的高附加值回收。

技术实现要素:

5.发明目的:针对现有技术中存在的问题,本发明提供一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,将铜镍氨羧络合废水净化过程转变为铜镍资源化回收过程,本发明在臭氧强化破络不引入杂质的基础上,通过阴、阳离子交换树脂富集,进一步再还原回收,通过离子交换的连接过程,实现了废水净化+重金属回收的双益结果。本发明利用离子交换树脂既可解决破络后废水的深度净化问题,又便于利用液相还原法从富集浓缩后的树脂脱附液中回收纳米铜镍复合粉,将强化臭氧破络工艺和液相还原工艺的优势串联起来,发挥了组合工艺“1+1>2”的协同效应。本发明为铜镍氨羧络合废水乃至络合重金属废水的深度处理及资源化提供新思路,具有良好的经济效益。

6.技术方案:为了实现上述目的,本发明所述一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,包括以下步骤:

7.(1)将含有铜和/或镍离子和氨羧络合剂的重金属络合废水加入到臭氧接触氧化池中;

8.(2)臭氧与重金属络合废水充分反应结束后静置得到澄清液,将澄清液导入树脂吸附反应器;

9.(3)利用阴、阳离子交换树脂对进入到树脂吸附反应器中的澄清液进行吸附处理,处理后出水进行排放或进一步处理;

10.(4)利用脱附剂对饱和的阴、阳离子交换树脂进行脱附,将不同赋存形态的重金属离子富集到树脂脱附液中;所述不同赋存形态包括游离态,与不同降解产物形成的带正电或负电的复合物。

11.(5)利用化学还原剂对树脂脱附液进行还原处理,回收获得纳米铜镍复合粉。

12.其中,步骤(1)所述氨羧络合剂包括乙二胺四乙酸(edta)、氨三乙酸(nta)、二乙基三胺五乙酸(dtpa)、乙二胺二琥珀酸(edds)、丙二胺四乙酸(pdta)中一种或几种。

13.其中,步骤(1)所述将含有铜和/或镍离子和氨羧络合剂的重金属络合废水加入到臭氧接触氧化池中,调节调节废水ph至3.0~6.0,通常池底装有曝气管道及微纳米曝气头,臭氧经由微纳米曝气头对络合废水进行曝气,并通过曝气使废水混合均匀。

14.其中,步骤(1)中铜和/或镍离子总量与氨羧络合剂的摩尔比为1:0.1~50。

15.其中,步骤(2)所述臭氧与重金属络合废水充分反应,反应时长1~60min,臭氧投加量为5~120mg/(l.min),反应结束后静置5~30min。

16.其中,步骤(2)所述树脂吸附反应器为树脂床反应器可采用固定床模式或流动床模式。

17.其中,步骤(3)所述利用阴、阳离子交换树脂对进入到树脂吸附反应器中的澄清液废水进行吸附处理,处理时间为5~120min,树脂体积总量占反应器体积的2%~60%,ph范围为5.0~9.0,根据处理后出水水质及排放要求确定反应时间。

18.其中,步骤(3)中根据步骤(2)臭氧化出水中重金属及其络合物的电性进行选择离子交换树脂类型,若废水中铜和/或镍离子为游离态,或与络合剂/络合剂臭氧化降解产物络合后呈正电性,则选用阳离子交换树脂;若废水中铜和/或镍离子与络合剂/络合剂臭氧化降解产物络合后呈负电性,则选用阴离子交换树脂,所选阴离子交换树脂包括强碱阴离子交换树脂、弱碱阴离子交换树脂中的一种或两种;所选阳离子交换树脂包括强酸阳离子

交换树脂、弱酸阳离子交换树脂中的一种或两种。

19.其中,步骤(4)中将重金属离子脱附富集到树脂脱附液中,若废水中铜和/或镍离子主要为游离态,或与络合剂/络合剂臭氧化降解产物络合呈正电性,则选用低浓度酸溶液为脱附剂,h

+

浓度0.01~0.1mmol/l;若废水中铜和/或镍离子与络合剂/络合剂臭氧化降解产物络合呈负电性,则选用nacl溶液为脱附剂,nacl浓度为1wt%~20wt%。

20.其中,步骤(5)中选择硫脲、硼氢化钠、水合肼、二氧化硫脲中的任意一种为还原剂,铜和/或镍离子总量与还原剂用量的摩尔比为1:0.2~10,反应温度20~85℃、时间5min~2h、调节溶液ph 3.0~11.0、搅拌转速20~450rpm/min。

21.其中,步骤(5)中在树脂脱附液中添加不同剂量和分子量的高分子分散剂聚乙烯吡咯烷酮和聚乙二醇可显著增加还原产物重金属粉末的分散性。如添加peg2000为分散剂,加入后可使粒径更均一,因此也使得产物不聚集而粒径更微小。

22.本发明所述的铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,臭氧强化氧化及离子交换阶段温度范围控制在0~40℃,无需刻意控制温度。

23.本发明所述的铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,重金属离子和氨羧络合剂的络合物降解率为25%~100%,所述络合物为重金属离子和氨羧络合剂形成的络合物。toc去除率为20~85%,回收所得纳米金属粉末粒径为8~250nm。

24.机理:针对铜镍氨羧络合废水,本发明提供了一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,利用臭氧分子易与重金属络合物中的金属或配体单元发生电子转移作用,以基于污水中活性物种自催化的强化臭氧氧化工艺对铜镍氨羧络合废水进行破络,进一步利用不同理化性质的磁性阴、阳离子交换树脂对氧化降解产物进行深度去除,将不同赋存形态的铜镍离子富集浓缩到树脂脱附液中,利用液相还原法回收高价值的纳米铜镍复合粉,发挥了组合工艺“1+1>2”的协同效应。该方法经济高效、操作简便、易实现工程化应用。

25.本发明基于强化臭氧破络

‑

离子交换

‑

液相还原组合工艺的协同效应,首先,基于污水中活性物种自催化的强化臭氧氧化工艺对铜镍氨羧络合废水进行破络;其次,利用不同理化性质的磁性阴、阳离子交换树脂对氧化降解产物进行深度去除,将不同赋存形态的铜镍离子富集浓缩到树脂脱附液中;最后,利用液相还原法回收高价值的纳米铜镍复合粉。与现有技术相比,本发明将“铜镍氨羧络合废水净化过程”转变为“铜镍资源化回收过程”,为铜镍氨羧络合废水乃至络合重金属废水的深度处理及资源化提供了新思路,具有较强的经济和环境效益。

26.本发明与现有技术的区别在于:现有技术中其一:臭氧效率低,本发明通过氨羧络合剂及其降解产物实现了臭氧效率强化,其二:虽可通过还原制备重金属粉末,但是从溶液中,而不是从废水中,而且还原反应需要较高的重金属浓度来降低成品及提高效率;其三,通过阴阳离子交换树脂对废水进行浓缩为本发明首创,实现了重金属废水净化,且将重金属浓缩到树脂脱附液中。

27.具体地,本发明中首先将重金属络合废水中常见的氨羧络合剂及其降解产物作为臭氧促进剂,可以强化臭氧的氧化效果;而现有技术中大多是直接利用其氧化能力。同时本发明重点可以有效从废水中还原回收重金属纳米粉末,通过基于强化臭氧破络

‑

离子交换

‑

液相还原组合工艺的协同效应,实现重金属废水的深度处理和重金属高附加值回收更是本

发明首创。此外,虽然科学研究也有通过还原法回收制备纳米重金属粉末的应用,但其条件要求复杂,本发明只需要通过臭氧氧化破络,不引入杂质,离子交换过程对重金属富集,实现了重金属的低成本高附加值回收,而以往的重金属回收多相比是直接沉淀形成重金属残渣,附加值低,且易造成二次污染,本发明直接通过离子交换将重金属离子浓缩,进而通过液相还原可以实现重金属的高附加值回收。此外,重金属的浓缩也是个复杂的问题,通常只考虑重金属废水达标处理,本发明通过阴阳离子交换树脂的浓缩作用,既实现了重金属的富集,使得废水中的重金属污染物浓度显著降低而实现废水净化,又通过将重金属离子富集到树脂脱附液中,提高了重金属的浓度和还原反应的效率,因而将重金属废水深度处理和重金属回收串联起来,实现了前后两个阶段1+1>2的效果。

28.有益效果:与现有技术相比,本发明具有如下优点:

29.1、以基于污水中活性物种自催化的强化臭氧氧化工艺对铜镍氨羧络合废水进行破络,进一步利用不同理化性质的磁性阴、阳离子交换树脂对氧化降解产物进行深度去除,将不同赋存形态的铜镍离子富集浓缩到树脂脱附液中,利用液相还原法回收高价值的纳米铜镍复合粉,本发明重点在于既实现了重金属废水的无害化处理,即重金属废水资源化,污水深度净化,不产生重金属沉淀等二次污染物,又实现了回收的高附加值的纳米级重金属粉末,具有显著经济效益,发挥了组合工艺“1+1>2”的协同效应。

30.2、通过本发明可将“铜镍氨羧络合废水净化过程”转变为“铜镍资源化回收过程”由于该方法操作简单、反应条件温和、环境友好而更有望用于重金属络合物处理的工程化应用,因而可为络合重金属废水的深度处理和资源化提供新思路,对优化产业结构、缓解资源紧张和减轻环境污染有重要意义。

31.3、本发明所述的铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,重金属离子和氨羧络合剂的络合物降解率为25%~100%,toc去除率为20~85%,回收所得纳米金属粉末粒径为8~250nm。

附图说明

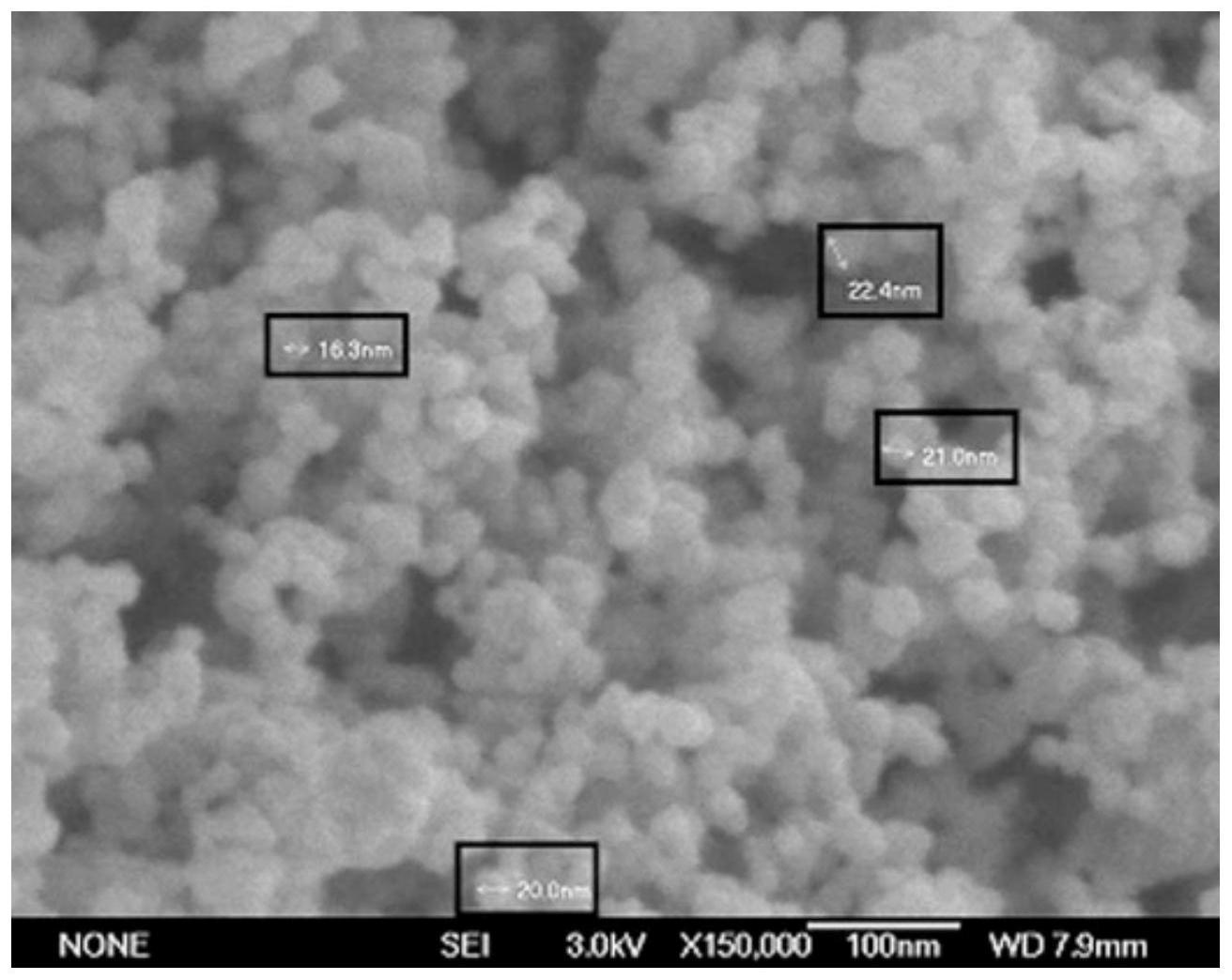

32.图1为本发明一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法所回收的纳米铜镍复合粉的扫描电镜图。

具体实施方式

33.根据下述实施例,可以更好地理解本发明。本领域的技术人员容易理解,实施例所描述的内容仅用于说明本发明,而不应当也不会限制权利要求书中所详细描述的本发明。下述实施例中所使用的材料、试剂等,如无特殊说明,均可从商业途径得到。实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂家建议的条件。

34.实施例1

35.本实施例中一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,重金属和络合剂分别为铜离子和edta。以自来水配置cu

‑

edta废水,摩尔比为cu

2+

:edta=1:2,cu

2+

浓度为0.2mmol/l。

36.具体步骤如下:

37.(1)将cu

‑

edta废水的ph调节至5.0后加入到臭氧接触池中,废水温度为25℃,通过

底部的曝气管道及微纳米曝气头进行臭氧曝气,同时通过曝气使废水混合均匀;

38.(2)臭氧与重金属络合废水充分反应,室温反应时长为30min,臭氧投加量为40mg/(l.min),反应结束后静置20min,将澄清液导入固定床式树脂吸附反应器;

39.(3)测定废水中游离态和络合态的铜离子主要呈正电性,选用弱酸阳离子交换树脂d113对进入到树脂吸附反应器中的废水进行吸附处理,处理时间为30min,处理后出水中的铜离子浓度为0.08mg/l,处理水流速为4bv/h(bv,树脂体积),树脂体积总量占反应器体积的20%,ph调节到7.0;

40.(4)利用4bv的0.1mmol/l的hcl溶液为脱附剂,流速为2bv/h,对饱和阳离子交换树脂进行脱附再生,将不同赋存形态的重金属离子富集到树脂脱附液中;

41.(5)选用二氧化硫脲为还原剂对树脂脱附液进行还原处理,铜离子总量与还原剂用量的摩尔比为1:2,反应时间20min,反应温度80℃,溶液ph 10.0、搅拌转速250rpm/min,离心后回收获得纳米铜粉。

42.经液相色谱检测,本实施例中cu

‑

edta在30min内完全降解,树脂处理后出水中toc去除率83%,cu

2+

去除率达99.4%,获得还原产物为平均粒径约为20nm的高分散纳米铜粉。

43.实施例2

44.本实施例中一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,重金属和络合剂分别为铜离子和edta。以自来水配置cu

‑

edta废水,摩尔比为cu

2+

:edta=1:1,cu

2+

浓度为0.2mmol/l。

45.具体步骤如下:

46.(1)将cu

‑

edta废水的ph调节至3.5后加入到臭氧接触池中,废水温度为25℃,通过底部的曝气管道及微纳米曝气头进行臭氧曝气,同时通过曝气使废水混合均匀;

47.(2)臭氧与重金属络合废水充分反应,反应时长为20min,臭氧投加量为20mg/(l.min),反应结束后静置20min,将澄清液导入流动床式树脂吸附反应器;

48.(3)测定废水中游离态和络合态的铜离子主要呈正电性,选用强酸阳离子交换树脂d001对进入到树脂吸附反应器中的废水进行吸附处理,处理时间为30min,处理后出水中的铜离子浓度为0.15mg/l,处理水流速为4bv/h(bv,树脂体积);树脂体积总量占反应器体积的25%,ph调节至5.0;

49.(4)利用4bv的1.0mmol/l的hcl溶液为脱附剂,流速为2bv/h,对饱和阳离子交换树脂进行脱附再生,将不同赋存形态的重金属离子富集到树脂脱附液中;

50.(5)选用二氧化硫脲为还原剂对树脂脱附液进行还原处理,铜离子总量与还原剂用量的摩尔比为1:3,反应温度80℃,反应时间30min,溶液ph 10.5、搅拌转速250rpm/min,离心后回收获得纳米铜粉。

51.经液相色谱检测,本实施例中cu

‑

edta在40min内完全降解,树脂处理后出水中toc去除率67%,cu

2+

去除率达98.8%,获得还原产物为平均粒径约为35nm的高分散纳米铜粉。

52.实施例3

53.本实施例中一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,重金属和络合剂分别为铜离子和edta。以自来水配置cu

‑

edta废水,摩尔比为cu

2+

:edta=1:3,cu

2+

浓度为0.2mmol/l。

54.具体步骤如下:

55.(1)将cu

‑

edta废水的ph调节至3.5后加入到臭氧接触池中,废水温度为25℃,通过底部的曝气管道及微纳米曝气头进行臭氧曝气,同时通过曝气使废水混合均匀;

56.(2)臭氧与重金属络合废水充分反应,反应时长为10min,臭氧投加量为20mg/(l.min),反应结束后静置20min,将澄清液导入固定床式树脂吸附反应器;

57.(3)测定废水中铜离子络合物主要呈负电性,选用强碱离子交换树脂d201对进入到树脂吸附反应器中的废水进行吸附处理,处理时间为30min,处理后出水中的铜离子浓度为0.22mg/l,处理水流速为4bv/h(bv,树脂体积);树脂体积总量占反应器体积的18%,ph调节到6.0;

58.(4)利用3bv的8wt%的nacl溶液为脱附剂,流速为2bv/h,对饱和阴离子交换树脂进行脱附再生,将不同赋存形态的重金属离子富集到树脂脱附液中;

59.(5)选用二氧化硫脲为还原剂对树脂脱附液进行还原处理,铜离子总量与还原剂用量的摩尔比为1:4,反应温度80℃,反应时间30min,溶液ph 10.0、搅拌转速250rpm/min,离心后回收获得纳米铜粉。

60.经液相色谱检测,本实施例中cu

‑

edta在40min内完全降解,树脂处理后出水中toc去除率62%,cu

2+

去除率达98.3%,获得还原产物为平均粒径约为25nm的高分散纳米铜粉。

61.实施例4

62.本实施例中一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,重金属a和络合剂b分别为铜离子和edta。以自来水配置cu

‑

edta废水,摩尔比为cu

2+

:edta=1:2,cu

2+

浓度为0.2mmol/l。

63.具体步骤如下:

64.(1)将cu

‑

edta废水的ph调节至4.0后加入到臭氧接触池中,废水温度为25℃,通过底部的曝气管道及微纳米曝气头进行臭氧曝气,同时通过曝气使废水混合均匀;

65.(2)臭氧与重金属络合废水充分反应,反应时长为30min,臭氧投加量为40mg/(l.min),反应结束后静置20min,将澄清液导入流动床式树脂吸附反应器;

66.(3)废水中游离态和络合态的铜离子主要呈正电性,选用弱酸阳离子交换树脂d110对进入到树脂吸附反应器中的废水进行吸附处理,处理时间为30min,处理后出水中的铜离子浓度为0.08mg/l,处理水流速为3bv/h(bv,树脂体积);树脂体积总量占反应器体积的30%,ph调节为9.0;

67.(4)利用3bv的0.1mmol/l的hcl溶液为脱附剂,流速为2bv/h,对饱和阳离子交换树脂进行脱附再生,将不同赋存形态的重金属离子富集到树脂脱附液中;

68.(5)选用二氧化硫脲为还原剂对树脂脱附液进行还原处理,铜离子总量与还原剂用量的摩尔比为1:4,反应温度80℃,反应时间30min,溶液ph 10.0、在树脂脱附液中添加终浓度为200mg/l的peg2000,搅拌转速350rpm/min,离心后回收获得纳米铜粉。

69.经液相色谱检测,本实施例中cu

‑

edta在35min内完全降解,树脂处理后出水中toc去除率83%,cu

2+

去除率达99.4%,获得还原产物为平均粒径约为10nm的高分散纳米铜粉。

70.实施例5

71.本实施例中一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,重金属a和络合剂b分别为铜镍混合离子和edta。以自来水配置cu/ni

‑

edta废水,摩尔比为cu

2+

:edta=1:2,cu

2+

:ni

2+

=1:1,cu

2+

及ni

2+

浓度均为0.2mmol/l。

72.具体步骤如下:

73.(1)将cu/ni

‑

edta废水的ph调节至5.0后加入到臭氧接触池中,废水温度为25℃,通过底部的曝气管道及微纳米曝气头进行臭氧曝气,同时通过曝气使废水混合均匀;

74.(2)臭氧与重金属络合废水充分反应,反应时长为40min,臭氧投加量为40mg/(l.min),反应结束后静置20min,将澄清液导入固定床式树脂吸附反应器;

75.(3)废水中游离态和络合态的铜镍离子主要呈正电性,选用弱酸阳离子交换树脂113对进入到树脂吸附反应器中的废水进行吸附处理,处理时间为30min,处理后出水中的铜离子浓度为0.28mg/l,镍离子浓度为0.06mg/l,处理水流速为5bv/h(bv,树脂体积);树脂体积总量占反应器体积的30%,ph调节到5.0;

76.(4)利用3bv的0.1mmol/l的hcl溶液为脱附剂,流速为2bv/h,对饱和阳离子交换树脂进行脱附再生,将不同赋存形态的重金属离子富集到树脂脱附液中;

77.(5)选用二氧化硫脲为还原剂对树脂脱附液进行还原处理,铜和镍离子总量与还原剂用量的摩尔比为1:4,反应温度80℃,反应时间50min,溶液ph 11.0、搅拌转速250rpm/min,离心后回收获得纳米铜镍复合粉,如图1所示。

78.经液相色谱检测,本实施例中cu/ni

‑

edta在25min内完全降解,树脂处理后出水中toc去除率77%,cu

2+

去除率达97.8%,ni

2+

去除率达99.3%,获得还原产物为平均粒径约为30nm的高分散纳米铜镍复合粉。

79.实施例6

80.本实施例中一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,重金属a和络合剂b分别为镍离子和edta。以自来水配置ni

‑

edta废水,摩尔比为ni

2+

:edta=1:2,ni

2+

浓度为0.25mmol/l。

81.具体步骤如下:

82.(1)将ni

‑

edta废水的ph调节至4.0后加入到臭氧接触池中,废水温度为25℃,通过底部的曝气管道及微纳米曝气头进行臭氧曝气,同时通过曝气使废水混合均匀;

83.(2)臭氧与重金属络合废水充分反应,反应时长为30min,臭氧投加量为50mg/(l.min),反应结束后静置20min,将澄清液导入固定床式树脂吸附反应器;

84.(3)测定废水中游离态和络合态的铜离子主要呈正电性,选用弱酸阳离子交换树脂d113对进入到树脂吸附反应器中的废水进行吸附处理,处理时间为30min,处理后出水中的镍离子浓度为0.06mg/l,处理水流速为3bv/h(bv,树脂体积);树脂体积总量占反应器体积的25%,ph调节为6.0;

85.(4)利用2bv的0.1mmol/l的hcl溶液为脱附剂,流速为2bv/h,对饱和阳离子交换树脂进行脱附再生,将不同赋存形态的重金属离子富集到树脂脱附液中;

86.(5)选用二氧化硫脲为还原剂对树脂脱附液进行还原处理,镍离子总量与还原剂用量的摩尔比为1:3,反应温度80℃,反应时间40min,溶液ph 10.0、在树脂脱附液中添加浓度为200mg/l的peg2000,搅拌转速350rpm/min,离心后回收获得纳米铜粉。

87.经液相色谱检测,本实施例中ni

‑

edta在40min内完全降解,树脂处理后出水中toc去除率77%,ni

2+

去除率达99.1%,获得还原产物为平均粒径约为12nm的高分散纳米镍粉。

88.实施例7

89.本实施例中一种铜镍氨羧络合废水自催化臭氧破络及铜镍回收方法,所用水为实

际电镀废水。其中,cu

2+

浓度为0.22mmol/l,ni

2+

浓度为0.05mmol/l,edta浓度为0.45mmol/l。

90.具体步骤如下:

91.(1)将以上废水的ph调节至5.0后加入到臭氧接触池中,废水温度为25℃,通过底部的曝气管道及微纳米曝气头进行臭氧曝气,同时通过曝气使废水混合均匀;

92.(2)臭氧与此电镀废水充分反应,反应时长为40min,臭氧投加量为70mg/(l.min),反应结束后静置25min,将澄清液导入流动床式树脂吸附反应器;

93.(3)测定废水中游离态和络合态的铜镍离子主要呈正电性,选用弱酸阳离子交换树脂113对进入到树脂吸附反应器中的废水进行吸附处理,处理时间为40min,处理后出水中的镍离子浓度为0.11mg/l,镍离子浓度为0.09mg/l,处理水流速为3bv/h(bv,树脂体积);树脂体积总量占反应器体积的40%,ph调节为7.0;

94.(4)利用2bv的0.1mmol/l的hcl溶液为脱附剂,流速为2bv/h,对饱和阳离子交换树脂进行脱附再生,将不同赋存形态的重金属离子富集到树脂脱附液中;

95.(5)选用二氧化硫脲为还原剂对树脂脱附液进行还原处理,铜镍离子总量与还原剂用量的摩尔比为1:2.5,反应温度85℃,反应时间30min,溶液ph 11.0、在树脂脱附液中添加浓度为300mg/l的peg2000,搅拌转速250rpm/min,离心后回收获得纳米铜镍复合粉。

96.经液相色谱检测,本实施例中树脂处理后出水中toc去除率87%,cu

2+

去除率达99.4%,ni

2+

去除率达96.9%,获得还原产物为平均粒径约为21nm的高分散纳米铜镍复合粉。

97.本发明将通过臭氧强化破络、离子交换、液相还原等最终实现了铜镍资源化回收,以实施例4为例,若不采用液相还原实际无法没有回收产物,若不采用离子交换则无法实现重金属的浓缩,没有回收的经济价值,且大水量下难以分离纳米颗粒;若不采用臭氧强化破络,引入杂质,影响获得的纳米颗粒,与本发明目的不相符。

98.实施例8

99.实施例8与实施例4方法相同,不同之处在于:氨羧络合剂为氨三乙酸(nta),铜与氨羧络合剂的摩尔比为1:0.1。步骤(1)中调节废水ph至3.0,步骤(2)臭氧与重金属络合废水反应时长1min,臭氧投加量为120mg/(l.min),反应结束后静置5min。步骤(3)弱酸阳离子交换树脂入到树脂吸附反应器中的澄清液废水进行吸附处理,处理时间为5min,树脂体积总量占反应器体积的2%。步骤(4)中h

+

浓度0.01mmol/l。步骤(5)中选择硫脲为还原剂,铜离子总量与还原剂用量的摩尔比为1:0.2,反应温度20℃、调节溶液ph 3.0、搅拌转速450rpm/min;步骤(5)中在树脂脱附液中添加分散剂聚乙烯吡咯烷酮。

100.实施例8

101.实施例8与实施例4方法相同,不同之处在于:氨羧络合剂为二乙基三胺五乙酸(dtpa),铜与氨羧络合剂的摩尔比为1:50。步骤(1)中调节废水ph至6.0,步骤(2)臭氧与重金属络合废水反应时长60min,臭氧投加量为5mg/(l.min),反应结束后静置30min。步骤(3)弱酸阳离子交换树脂入到树脂吸附反应器中的澄清液废水进行吸附处理,处理时间为120min,树脂体积总量占反应器体积的2%。步骤(5)中选择硼氢化钠为还原剂,铜离子总量与还原剂用量的摩尔比为1:10,反应温度85℃、反应时间60min,调节溶液ph 11.0、搅拌转速20rpm/min。

102.实施例10

103.实施例10与实施例3方法相同,不同之处在于:氨羧络合剂为乙二胺二琥珀酸(edds),铜与氨羧络合剂的摩尔比为1:25。步骤(1)中调节废水ph至5.0,步骤(2)臭氧与重金属络合废水反应时长30in,臭氧投加量为60g/(l.min),反应结束后静置20min。步骤(3)弱酸阳离子交换树脂入到树脂吸附反应器中的澄清液废水进行吸附处理,处理时间为60min,树脂体积总量占反应器体积的30%,ph调节到9.0。nacl溶液为脱附剂,nacl浓度为10wt%。步骤(5)中选择水合肼为还原剂,铜离子总量与还原剂用量的摩尔比为1:5,反应温度50℃、反应时间45min,调节溶液ph 8.0、搅拌转速200rpm/min。

104.实施例11

105.实施例11与实施例3方法相同,不同之处在于:nacl溶液为脱附剂,nacl浓度为1wt%。

106.实施例12

107.实施例13与实施例3方法相同,不同之处在于:nacl溶液为脱附剂,nacl浓度为20wt%。

108.以上示意性地对本发明创造及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明创造的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1