一种印染废水处理系统的制作方法

1.本发明属于废水处理领域,具体涉及一种印染废水处理系统。

背景技术:

2.印染行业在生产过程中,会产生色度高、cod高、生化性差、处理难度大灯特点的印染废水,其中,偶氮染料是其中最难以处理的成分。如何将偶氮染料降解成了处理印染废水工艺中最主要的步骤。

3.近年来,零价铁因对水中污染物的去除具有高效、操作简单、低成本等优点,被广泛应用于环境修复和治理,零价铁处理偶氮染料废水的研究备受关注,纳米零价铁(1~100nm)用于环境污染物的治理和修复一直为国内外环境研究领域的热点课题。纳米零价铁尺寸小、比表面积大、表面能高、表面原子比例高、表面原子配位不全,具有优越的催化选择性和高反应活性。

4.cn 109851024a公开了一种快速降解废水中偶氮染料的方法,首先将待处理的含偶氮染料的水体ph值调至3.0~6.0,将铁基非晶粉末投入上述水体中,每毫升含偶氮染料的水体中加入的铁基非晶合金不低于0.024g;随后在50℃~60℃的温度下对上述混合液振荡反应10~30min;由此可见,该工艺虽然能够起到处理目的,但其铁基合金使用量巨大,成本高,难度大。

5.cn109942067a公开了一种利用零价铁和黄铁矿混合去除偶氮染料的方法,包括如下步骤:粉碎洗净零价铁和黄铁矿;控制偶氮染料废水的ph为3

‑

10;将处理后的零价铁、黄铁矿与偶氮染料废水混合反应;该方法需要控制偶氮染料废水ph,尽管可以在碱性ph条件下也可以达到部分效果,但其处理效果显著下降。

6.cn112250166a公开了一种基于智能化sbr电极工艺的印染废水高效脱毒梯度处理方法,通过生物电极作用实现印染废水中的偶氮染料分子的高效开环脱毒,通过循环批次进水出水方式实现sbr反应器内印染废水的梯度浓度循环处理,通过结合神经网络模型对sbr反应器的实时预测与精准调控以实现智能化运行。该工艺利用生物电极对印染废水中的偶氮染料分子开环脱毒,但由于阳极存在,会将部分氮类化合物氧化为毒性物质,同时,由于偶氮染料的毒性作用,微生物活性会受到影响,降解效率难以保持。

7.同时,目前的印染废水中含有的偶氮类污染物中的相对含量较低,需要加入过量的零价铁才可以将偶氮键断开,处理成本高,效率低。

8.如何提高零价铁处理印染废水的效率,降低还原法处理成本成了一个重要的研究课题。

技术实现要素:

9.本发明的目的是提供有一种印染废水处理系统。

10.为了解决上述技术问题,本发明提供了一种印染废水处理系统。所述印染废水处理系统依次包括生物吸附池、厌氧酸化池、还原池、沉降池、膜滤池、厌氧池和好氧池。所述

生物吸附池设置进水口,所述生物吸附池的底部设置出泥管,所述出泥管连通所述厌氧酸化池。所述厌氧酸化池中上部或顶部设置厌氧出水管,所述厌氧出水管连通所述还原池,所述还原池设置还原剂投加装置。所述还原剂投加装置内设置零价铁,所述还原池上部设置还原出水管。所述还原出水管连通所述沉降池,所述沉降池的上部设置沉降出水管,所述沉降出水管连通所述膜滤池,所述膜滤池的出水输送至厌氧池,所述厌氧池连接所述好氧池。

11.本发明的一种印染废水处理系统,具有诸多优点:1.印染废水中含有的偶氮类染料难降解、具有生物毒性,如果直接将其进行生化处理,处理效率极低且处理效果不稳定;而采用生物吸附池对染料进行吸附处理,仅仅通过该步骤就可以极大地降低废水色度,将染料类污染物直接吸附在生物体上;2.将吸附有染料污染物的输送至厌氧酸化池进行酸化处理,在ph降低至4.5

‑

6.3时,将厌氧酸化池的上清液输送至还原池,还原池中添加有还原剂零价铁,在厌氧酸性环境中零价铁的作用下,上清液中的偶氮类颜料在还原作用下,偶氮键断裂,色度降低。

12.3.还原池中投加还原性零价铁后,输送至沉降池中进行沉降处理,沉降后的污泥同厌氧酸化池的污泥混合后输送至板框滤池脱水后进行还原焖烧处理,污泥中还原性煤粉/碳粉及未反应的零价铁与污泥中的未反应的偶氮染料继续发生断键反应,实现偶氮染料的降解。

13.4.设置膜滤池,将沉降池出水中未沉降的物质与出水分离,防止毒性物质进入后续厌氧池和好氧池中。

14.5.设置微滤池和超滤池,超滤池的设置,可以将大分子类的污染物与重金属离子分离,然后对含有重金属的出水进行电处理,防止重金属影响厌氧池和好氧池的污泥活性。

附图说明

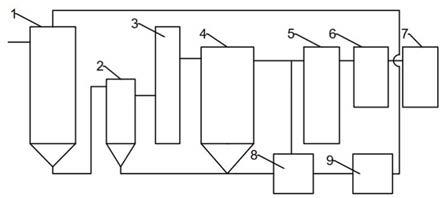

15.图1为一种印染废水处理系统示意图;图2为一种印染废水处理系统示意图;图3为一种印染废水处理系统示意图。

具体实施方式

16.下面通过实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

17.应当理解,本文所使用的诸如“具有”,“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

18.本发明的实施例公开了一种印染废水处理系统,所述系统依次包括生物吸附池1、厌氧酸化池2、还原池3、沉降池4、膜滤池5、厌氧池6和好氧池7。所述生物吸附池1设置进水口,所述生物吸附池1底部设置出泥管,所述出泥管连通所述厌氧酸化池2,所述厌氧酸化池2中上部或顶部设置厌氧出水管,所述厌氧出水管连通所述还原池3,所述还原池3设置还原剂投加装置,所述还原剂投加装置内设置零价铁,所述还原池3上部设置还原出水管,所述还原出水管连通所述沉降池4,所述沉降池上部设置沉降出水管,所述沉降出水管连通所述膜滤池5,所述膜滤池5的出水输送至厌氧池6,所述厌氧池6连接所述好氧池7。

19.进一步地,所述厌氧酸化池2和/或沉降池4底部设置锥形槽,所述锥形槽连接板框

滤池8。所述板框滤池8产出的泥饼输送至焖烧炉9。

20.进一步地,所述板框滤池8出水输送至膜滤池5或还原池3。膜滤池5为超滤池51和/或微滤池52。

21.进一步地,所述膜滤池5为依次设置的微滤池52和超滤池51;所述微滤池52浓缩水输送至所述还原池3;所述微滤池52出水输送至超滤池51,所述超滤池浓缩水输送至厌氧池6。

22.进一步地,所述焖烧炉9中采用还原焖烧。所述焖烧炉9还原焖烧过程中通入还原性气体或惰性气体,同时加入还原剂,所述还原剂为煤粉和/或碳粉。

23.进一步地,所述还原剂与所述泥饼干重的质量比为1:9

‑

15。

24.进一步地,所述厌氧酸化池2和所述还原池3之间设置有破壁池10和泥水分离池11,将所述厌氧酸化池2中产出的污泥破壁并脱水后的出水输送至还原池3。

25.进一步地,所述生物吸附池1和厌氧酸化池2之间设置有破壁池10和泥水分离池11。所述泥水分离池出泥输送至所述板框滤池8。

26.进一步地,所述焖烧炉产生的碳渣部分输送至所述生物吸附池1。

27.进一步地,所述碳渣与所述生物吸附池中污泥的干重比为1:1

‑

3。

28.进一步地,所述厌氧池和/或好氧池的污泥出口连通至所述生物吸附池。

29.实施例1取某印染废水,ph9.4,色度510,codcr1200,氨氮121,六价铬1.9,pb

2+

1.45,zn

2+

5.1;将印染废水输送至生物吸附池1,该生物吸附池1中的污泥负荷为3

‑

6kgbod

5 /(kgmlss

·

d),污泥浓度2500

‑

2800mg

·

l

‑1,水力停留时间0.3

‑

0.45h;将所述生物吸附池的出泥输送至厌氧酸化池2,调整厌氧酸化池内运行参数,控制其ph维持在4.5

‑

5之间后,维持该反应条件反应1h,然后将厌氧池上清液输送至还原池3中,所述还原池3中投加还原性铁粉,投加量为0.2g/l,反应0.5h后,色度降低至68。将还原池3中的混合物输送至沉降池沉降,沉降池沉降污泥与所述厌氧酸化池2的污泥混合后输送至板框滤池8,板框滤池8出水与沉降池4的出水混合后输送至膜滤池5中,所述膜滤池5为依次设置的微滤池52和超滤池51;所述微滤池52浓缩水输送至所述还原池3;所述微滤池52出水输送至超滤池51,所述超滤池浓缩水输送至厌氧池6;超滤池浓缩水依次输送至厌氧池6、好氧池7。

30.出水水质:ph7.1,色度33,codcr65,氨氮8.3,六价铬1.02,pb

2+

0.56,zn

2+

1.41。

31.实施例2取某印染废水,ph9.4,色度510,codcr1200,氨氮121,六价铬1.9,pb

2+

1.45,zn

2+

5.1;将印染废水输送至生物吸附池1,该生物吸附池1中的污泥负荷为3

‑

6kgbod

5 /(kgmlss

·

d),污泥浓度2500

‑

2800mg

·

l

‑1,水力停留时间0.3

‑

0.45h;将所述生物吸附池的出泥输送至厌氧酸化池2,调整厌氧酸化池内运行参数,控制其ph维持在5

‑

6之间后,维持该反应条件反应1h,然后将厌氧池上清液输送至还原池3中,所述还原池3中投加还原性铁粉,投加量为0.2g/l,反应0.5h后,色度降低至79,将还原池3中的混合物输送至沉降池沉降,沉降池沉降污泥与所述厌氧酸化池2的污泥混合后输送至板

框滤池8,板框滤池8出水与沉降池4的出水混合后输送至膜滤池5中,膜滤池5为微滤池,出水依次输送至厌氧池6、好氧池7。

32.出水水质:ph6.9,色度23,codcr15,氨氮3.1,六价铬0.02,pb

2+

未检出,zn

2+

0.12。

33.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1