一种用于处理回收石墨烯废水的处理回收装置及方法与流程

1.本发明涉及污水处理回收利用技术领域,尤其涉及一种用于处理回收石墨烯废水的处理回收装置及其使用方法。

背景技术:

2.石墨烯(graphene)是目前世界上最薄、最坚硬的纳米材料,厚度仅0.335纳米,相当于头发丝的二十万分之一,硬度却是同等规格钢材的200倍。石墨烯是碳原子以sp2杂化轨道按照蜂巢晶格排列构成的单层二维晶体,具有强导电性、超强硬度与韧性、特异导热性和高透光性等优异性能,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。英国曼彻斯特大学物理学家安德烈

·

盖姆andre geim和康斯坦丁

·

诺沃肖洛夫konstantin novoselov,用微机械剥离法成功从石墨中分离出石墨烯,因此共同获得2010年诺贝尔物理学奖。石墨烯常见的粉体生产的方法为机械剥离法、氧化还原法、sic外延生长法,薄膜生产方法为化学气相沉积法(cvd)。

3.石墨烯本身会造成较严重的环境污染,石墨烯释放到环境中,颗粒硬度会增大,既不能发生沉淀,也不能随水的流动而被带走,石墨烯颗粒地表水中保持着良好的稳定性,能够快速扩散。石墨烯生产过程也会造成环境污染。每生产一吨石墨烯需要40到50吨硫酸,120到150吨的自来水。每生产一吨石墨烯将产生酸性废水200吨。石墨烯酸性废水的处理方式报道很少,石墨烯酸性废水中回收石墨烯未见报道。目前酸性废水常见处理方法包括:酸碱废水相互中和、投药中和、过滤中和、离子交换和电解等5种方法。然而,上述处理方法存在如下缺点:

4.(1)未考虑石墨烯的回收。

5.(2)未考虑石墨烯的污染。

6.(3)现在对石墨烯酸性废水有针对性的处理工艺未见报道。

7.因而研究一种能够对石墨烯酸性废水及石墨烯回收利用的装置及其方法具有重要的研究意义和市场运用前景。

8.发明目的

9.针对现有技术中石墨烯废水存在的上述不足,本发明的目的在于:提供一种用于处理回收石墨烯废水的处理回收装置及其使用方法,其具有结构设计合理、处理方便高效,能够提高石墨烯废水处理效果及对石墨烯回收率的特点。

10.为了达到上述目的,本发明采用如下技术方案实现:

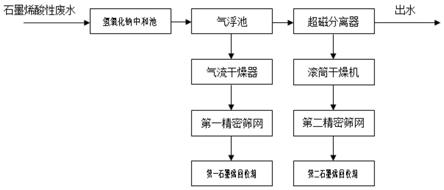

11.一种用于处理回收石墨烯废水的处理回收装置,该装置包括石墨烯酸性废水入口、与石墨烯酸性废水入口相连接的氢氧化钠中和池、与氢氧化钠中和池相连接的气浮池,所述气浮池还分别与气流干燥器、超磁分离器相连接;所述气流干燥器通过第一精密筛网与第一石墨烯回收箱连接;所述超磁分离器与滚筒干燥机相连接;所述滚筒干燥机通过第二精密筛网与第二石墨烯回收箱连接;所述超磁分离系统还与处理水出口连接。

12.作为上述方案的进一步优化,所述氢氧化钠中和池包括石墨烯废水流入口、中和

处理后的出水口,以及布设在池中的用于回收废水中的浮渣和泡沫的排污槽;所述氢氧化钠中和池中设置机械搅拌器,机械搅拌器的功率取值为2.5

‑

5.0w/m3;所述氢氧化钠中和池水力停留时间0.5

‑

1.5小时;氢氧化钠中和池中还设置有行车式撇渣机;所述行车式撇渣机包括设置在池体顶部的驱动机构,所述驱动机构包括导轨、滑动设置在导轨上的行车,所述行车与驱动电机电连接,在驱动电机的驱动下,行车能够在导轨上行走;所述导轨设置在排污槽的上方,所述行车上安装有刮板,所述刮板伸入氢氧化钠中和池中用于刮出漂浮在水中的浮渣和泡沫;所述导轨的两端设置有用于限制行车运动行程的限位挡块。

13.作为上述方案的进一步优化,所述氢氧化钠中和池、气浮池、超磁分离器、气流干燥器、滚筒干燥机之间使用dn100mm

‑

500mm钢管或球磨铸铁管相连;所述第一精密筛网和第一精密筛网均为200

‑

300目。

14.作为上述方案的进一步优化,所述气浮池产生浮渣和泡沫被行车式撇渣机撇进中和池的排污槽内;所述气浮池的出水通过重力自流进入超磁分离器,含有石墨烯颗粒的浮渣和泡沫含水率为92

‑

95%,由排污槽经粘滞物料泵输送至气流干燥器;所述粘滞物料泵为凸轮转子泵,流量范围1

‑

100m3/h,自吸能力0

‑

9m,温度范围

‑

40

‑

200摄氏度,粘度0

‑

200万cp,通过颗粒能力0

‑

80mm,压力范围0

‑

1.2mpa,转速10

‑

650r/min。

15.作为上述方案的进一步优化,所述超磁分离器包括混合系统、沉淀系统、磁回收系统、污泥系统和加药系统;所述混合系统包括用于使絮凝剂和备用药剂与污水初步混合形成细小絮体的pac混合池、用于使磁种与细小絮体充分混合形成小絮体的磁种混合池、用于使小絮体充分混合形成更大絮体的pam混合池,所述pac混合池、磁种混合池、pam混合池中分别设置有第一搅拌机、第二搅拌机、第三搅拌机;所述pac混合池、磁种混合池、pam混合池依次自左向右设置且所述磁种混合池分别与pac混合池、pam混合池连通;所述沉淀系统包括用于固液分离的沉淀池、安装在沉淀池上用于抽取含磁粉污泥的吸泥行车、用于输送污泥的排泥槽;所述沉淀池与pam混合池相连接;所述磁回收系统包括用于将输送含磁粉污泥至磁回收系统的污泥提升泵、用于破碎污泥絮体的高剪切机用于从污泥中将磁粉分离的磁鼓;所述排泥槽分别与磁种混合池、污泥提升泵相连接;所述污泥提升泵还与高剪切机连接,所述高剪切机与磁鼓连接;所述污泥系统包括用于临时存储剩余污泥的污泥贮池、用于将污泥贮池内污泥进行搅拌防止污泥沉淀的搅拌机、以及输送剩余污泥的剩余污泥泵;所述磁鼓与污泥贮池连接;所述污泥贮池与剩余污泥泵连接;所述剩余污泥泵与气浮池连接;所述加药系统包括用于存储pac溶液的pac贮池、用于输送pac溶液至pac混合池内的pac加药泵、用于存储pam溶液的pam贮池、用于输送pam溶液至pam混合池内的pam加药泵、用于按设定浓度自动调配pac溶液的pac配药机、用于输送pac溶液至pac贮池的pac输送泵、用于按设定高浓度自动调配pam溶液的pam配药机、用于输送pac溶液至pam贮池的pam输送泵、以及用于调节水源压力保证高配要运转所需压力的变频给水系统;所述pac配药机与pac输送泵连接;所述pam配药机与pam输送泵连接;所述变频给水系统分别与pac配药机、pam配药机连接。

16.作为上述方案的进一步优化,所述气流干燥器包括鼓风机、预热器、气流干燥管、加料斗、螺旋加料器、旋风分离器、卸料阀和引风机;所述鼓风机与预热器连接,所述气流干燥管的底部分别与预热器的出风口、螺旋加料器的出料口连接;所述螺旋加料器与加料斗连接;所述气流干燥管的顶部与旋风分离器相连接;所述旋风分离器的顶部还设置有引风

机;所述卸料阀设置在旋风分离器的底部出口。

17.作为上述方案的进一步优化,所述滚筒干燥机包括带倾斜角的底座板框、进料装置、带加热装置的滚筒、支承架装置、电机调速装置、挡轮装置和齿圈传动装置;所述滚筒设置在底座板框上,所述进料装置设置在滚筒的进料口处;所述滚筒的外周壁通过所述齿圈传动机构与电机调速装置连接,用于驱动滚筒转动;所述支撑架装置设置在底座板框靠近滚筒进料口处旁;所述进料装置固定设置在支撑架上,所述进料装置还设置有挡轮装置。

18.本发明上述一种用于处理回收石墨烯废水的处理回收装置的使用方法包括如下步骤:

19.1)待处理的石墨烯酸性废水的ph=12

‑

14,所述待处理的石墨烯酸性废水经过石墨烯酸性废水入口进入氢氧化钠中和池内,在氢氧化钠中和池中使用质量分数为5

‑

15%的氢氧化钠溶液将待处理的石墨烯酸性废水的ph值调至ph=6

‑

8;所述行车式撇渣机的工作过程为:工作前,将其停驻在靠近石墨烯废水流入口的进水端;工作中,行车向排污槽方向行驶,开始撇渣,当刮板把浮渣和泡沫撇进排污槽后,刮板翻起,行车换向,退回进水端,刮板落下,再次撇渣开始;

20.2)经过步骤1)处理后的废水进入气浮池;气浮池表面固体负荷为15

‑

25kg/(m2·

h);气固比为0.001

‑

0.06;排水浊度为3

‑

10ntu;气浮池对石墨烯的去除率为80

‑

90%,气浮池出水石墨烯含量为200

‑

500mg/l;

21.3)经过气浮池处理后的石墨烯废水一部分进入气流干燥器,另一部分进入超磁分离器中;

22.4)在气流干燥器进行处理后,经过第一精密筛网过滤后得到石墨烯,具体为:开启鼓风机、预热器,将固体湿态石墨烯物料由加料斗加入,固体湿态石墨烯物料被螺旋加料器推入气流干燥管内被干燥,干燥后的物料经旋风分离器分离后,经卸料阀后排出干燥的石墨烯颗粒;经过第一精密筛网的筛分能够获得粒径小于75微米的石墨烯颗粒,石墨烯纯度99.0

‑

99.2%;

23.5)超磁分离系统连接气浮池,目的是进一步降低气浮池出水石墨烯含量,气浮池出水石墨烯含量为200

‑

500mg/l,超磁分离系统气浮池出水石墨烯含量为10mg/l以下,石墨烯去除率95

‑

98%;在超磁分离器中进行分离后,水经过出水口排出,含磁粉污泥输送至磁种混合池;剩余颗粒进入滚筒干燥机;经过滚筒干燥机处理后并通过第二精密筛网得到石墨烯。

24.采用本发明所述的一种用于处理回收石墨烯废水的处理回收装置及其使用方法具有如下有益效果:

25.(1)本技术在处理石墨烯废水处理的基础上,能够回收小粒径、高纯度的石墨烯颗粒,具体能够获得粒径小于25微米的石墨烯颗粒,石墨烯纯度99.5

‑

99.8%。

26.(2)本技术整体结构设计更加合理,通过采用石墨烯废水经气浮池和超磁分离系统处理后,出水可达《中华人民共和国污水综合排放标准gb8978

‑

1996》,这种简洁的污水处理工艺与气浮+活性炭+反渗透工艺相比,每吨水运行费节约40

‑

60%。

附图说明

27.附图1为本发明一种用于处理回收石墨烯废水的处理回收装置的整体结构示意

图。

28.附图2为本发明一种用于处理回收石墨烯废水的处理回收装置的氢氧化钠中和池的结构示意图,

29.附图3为本发明一种用于处理回收石墨烯废水的处理回收装置的超磁分离器的结构示意图。

30.附图4为本发明一种用于处理回收石墨烯废水的处理回收装置的气流干燥器的结构示意图。

31.附图5为本发明一种用于处理回收石墨烯废水的处理回收装置的滚筒干燥机的结构示意图。

具体实施方式

32.下面结合附图1

‑

5对本发明一种用于处理回收石墨烯废水的处理回收装置及其使用方法作如下详细说明。

33.一种用于处理回收石墨烯废水的处理回收装置,该装置包括石墨烯酸性废水入口、与石墨烯酸性废水入口相连接的氢氧化钠中和池、与氢氧化钠中和池相连接的气浮池,所述气浮池还分别与气流干燥器、超磁分离器相连接;所述气流干燥器通过第一精密筛网与第一石墨烯回收箱连接;所述超磁分离器与滚筒干燥机相连接;所述滚筒干燥机通过第二精密筛网与第二石墨烯回收箱连接;所述超磁分离系统还与处理水出口连接。所述氢氧化钠中和池包括石墨烯废水流入口、中和处理后的出水口1,以及布设在池中的用于回收废水中的浮渣和泡沫的排污槽2;所述氢氧化钠中和池中设置机械搅拌器,机械搅拌器的功率取值为2.5

‑

5.0w/m3;所述氢氧化钠中和池水力停留时间0.5

‑

1.5小时;氢氧化钠中和池中还设置有行车式撇渣机;所述行车式撇渣机包括设置在池体顶部的驱动机构,所述驱动机构包括导轨3、滑动设置在导轨上的行车4,所述行车与驱动电机5电连接,在驱动电机的驱动下,行车能够在导轨上行走;所述导轨设置在排污槽的上方,所述行车上安装有刮板6,所述刮板伸入氢氧化钠中和池中用于刮出漂浮在水中的浮渣和泡沫;所述导轨的两端设置有用于限制行车运动行程的限位挡块7。所述氢氧化钠中和池、气浮池、超磁分离器、气流干燥器、滚筒干燥机之间使用dn100mm

‑

500mm钢管或球磨铸铁管相连;所述第一精密筛网和第一精密筛网均为200

‑

300目。所述气浮池产生浮渣和泡沫被行车式撇渣机撇进中和池的排污槽内;所述气浮池的出水通过重力自流进入超磁分离器,含有石墨烯颗粒的浮渣和泡沫含水率为92

‑

95%,由排污槽经粘滞物料泵输送至气流干燥器;所述粘滞物料泵为凸轮转子泵,流量范围1

‑

100m3/h,自吸能力0

‑

9m,温度范围

‑

40

‑

200摄氏度,粘度0

‑

200万cp,通过颗粒能力0

‑

80mm,压力范围0

‑

1.2mpa,转速10

‑

650r/min。所述超磁分离器包括混合系统、沉淀系统、磁回收系统、污泥系统和加药系统;所述混合系统包括用于使絮凝剂和备用药剂与污水初步混合形成细小絮体的pac混合池8、用于使磁种与细小絮体充分混合形成小絮体的磁种混合池9、用于使小絮体充分混合形成更大絮体的pam混合池10,所述pac混合池、磁种混合池、pam混合池中分别设置有第一搅拌机11、第二搅拌机12、第三搅拌机13;所述pac混合池、磁种混合池、pam混合池依次自左向右设置且所述磁种混合池分别与pac混合池、pam混合池连通;所述沉淀系统包括用于固液分离的沉淀池14、安装在沉淀池上用于抽取含磁粉污泥的吸泥行车15、用于输送污泥的排泥槽16;所述沉淀池与pam混合池相连接;所述磁回

收系统包括用于将输送含磁粉污泥至磁回收系统的污泥提升泵17、用于破碎污泥絮体的高剪切机18、用于从污泥中将磁粉分离的磁鼓19;所述排泥槽分别与磁种混合池、污泥提升泵相连接;所述污泥提升泵还与高剪切机连接,所述高剪切机与磁鼓连接;所述污泥系统包括用于临时存储剩余污泥的污泥贮池20、用于将污泥贮池内污泥进行搅拌防止污泥沉淀的搅拌机21、以及输送剩余污泥的剩余污泥泵22;所述磁鼓与污泥贮池连接;所述污泥贮池与剩余污泥泵连接;所述剩余污泥泵与气浮池连接;所述加药系统包括用于存储pac溶液的pac贮池23、用于输送pac溶液至pac混合池内的pac加药泵24、用于存储pam溶液的pam贮池25、用于输送pam溶液至pam混合池内的pam加药泵26、用于按设定浓度自动调配pac溶液的pac配药机27、用于输送pac溶液至pac贮池的pac输送泵28、用于按设定高浓度自动调配pam溶液的pam配药机29、用于输送pac溶液至pam贮池的pam输送泵30、以及用于调节水源压力保证高配要运转所需压力的变频给水系统31;所述pac配药机与pac输送泵连接;所述pam配药机与pam输送泵连接;所述变频给水系统分别与pac配药机、pam配药机连接。所述气流干燥器包括鼓风机32、预热器33、气流干燥管34、加料斗35、螺旋加料器36、旋风分离器37、卸料阀38和引风机39;所述鼓风机与预热器连接,所述气流干燥管的底部分别与预热器的出风口、螺旋加料器的出料口连接;所述螺旋加料器与加料斗连接;所述气流干燥管的顶部与旋风分离器相连接;所述旋风分离器的顶部还设置有引风机;所述卸料阀设置在旋风分离器的底部出口。所述滚筒干燥机包括带倾斜角的底座板框40、进料装置41、带加热装置的滚筒42、支承架装置43、电机调速装置44、挡轮装置45和齿圈传动装置46;所述滚筒设置在底座板框上,所述进料装置设置在滚筒的进料口处;所述滚筒的外周壁通过所述齿圈传动机构与电机调速装置连接,用于驱动滚筒转动;所述支撑架装置设置在底座板框靠近滚筒进料口处旁;所述进料装置固定设置在支撑架上,所述进料装置还设置有挡轮装置。

34.本发明上述一种用于处理回收石墨烯废水的处理回收装置的使用方法包括如下步骤:

35.1)待处理的石墨烯酸性废水的ph=12

‑

14,所述待处理的石墨烯酸性废水经过石墨烯酸性废水入口进入氢氧化钠中和池内,在氢氧化钠中和池中使用质量分数为5

‑

15%的氢氧化钠溶液将待处理的石墨烯酸性废水的ph值调至ph=6

‑

8;所述行车式撇渣机的工作过程为:工作前,将其停驻在靠近石墨烯废水流入口的进水端;工作中,行车向排污槽方向行驶,开始撇渣,当刮板把浮渣和泡沫撇进排污槽后,刮板翻起,行车换向,退回进水端,刮板落下,再次撇渣开始;

36.2)经过步骤1)处理后的废水进入气浮池;气浮池表面固体负荷为15

‑

25kg/(m2·

h);气固比为0.001

‑

0.06;排水浊度为3

‑

10ntu;气浮池对石墨烯的去除率为80

‑

90%,气浮池出水石墨烯含量为200

‑

500mg/l;

37.3)经过气浮池处理后的石墨烯废水一部分进入气流干燥器,另一部分进入超磁分离器中;

38.4)在气流干燥器进行处理后,经过第一精密筛网过滤后得到石墨烯,具体为:开启鼓风机、预热器,将固体湿态石墨烯物料由加料斗加入,固体湿态石墨烯物料被螺旋加料器推入气流干燥管内被干燥,干燥后的物料经旋风分离器分离后,经卸料阀后排出干燥的石墨烯颗粒;经过第一精密筛网的筛分能够获得粒径小于75微米的石墨烯颗粒,石墨烯纯度99.0

‑

99.2%;

39.5)超磁分离系统连接气浮池,目的是进一步降低气浮池出水石墨烯含量,气浮池出水石墨烯含量为200

‑

500mg/l,超磁分离系统气浮池出水石墨烯含量为10mg/l以下,石墨烯去除率95

‑

98%;在超磁分离器中进行分离后,水经过出水口排出,含磁粉污泥输送至磁种混合池;剩余颗粒进入滚筒干燥机;经过滚筒干燥机处理后并通过第二精密筛网得到石墨烯。

40.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和应用本发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于这里的实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1