一种混合废水的处理及其综合利用的方法与流程

1.本发明属于工业废水综合利用领域,特别涉及一种混合废水的处理及其综合利用的方法。

背景技术:

2.锂盐行业副产大量混酸,磷化工副产大量含氟废水,这些大量副产的废混酸若不经处理直接排放,会对环境造成极大的污染。

3.六氟磷酸锂(lipf6)是生产锂电池的主要原料,在生产六氟磷酸锂的各种环节中会逐步产生一种副产物:混酸,混酸的主要成分为氟化氢、氯化氢,还有少量硫酸和碳酸。目前工业上大多是采用石灰处理,得到含钙污泥和高盐废水之后,含钙污泥可在工业固废填埋场填埋,而高盐废水若直接外排仍会污染环境。

4.氟硅酸钠(na2sif6)是一种无机物,属于配位盐即络盐,是建筑、建材工业用量最大的氟硅酸盐品种,在生产氟硅酸钠的过程中会有大量的氟硅酸根以离子的形式存在于水溶液中,造成大量的浪费。目前工业上常采用石灰中和之后进行后续处理,不仅没有充分利用到溶液中的硅酸根离子,而且后续处理也会增加经济成本。

5.生物医药行业常会生产高浓度氯化钾废水,含盐量过高,不能直接排放,常采用蒸发结晶的方法对氯化钾进行回收然后排放污水,处理成本过高。

6.多年以来工业副产含钙固体废物一直困扰着产废行业的发展。很多企业被迫寄存与厂区内,造成很大的安全环保隐患。在全球提倡节能降耗、发展低碳经济的时代,探索新的生产技术和工艺已成为业内人士的共识。尽管含钙混合污泥可在工业固废填埋场填埋,如果直接填埋,对土壤是有害的,氟化钙虽微溶于水,但在自然界因雨水冲刷会重新形成氟离子影响地表水质,引起二次污染,因此填埋不但是一种资源的浪费,更易造成环境的二次污染,不宜采用。污泥焚烧法只有对一些有机残渣污泥才能处理,但投资大、成本高,也不宜采用。

7.目前工业上对以上污水都是分别处理,现需提供一种能够将多种废水结合,充分利用废水中各种物质,从而达到以废治废、保护环境及节约能源的目的。

技术实现要素:

8.本发明为了解决上述问题,提供一种混合废水的处理及其综合利用的方法,从而达到以废治废、保护环境及节约能源的目的。

9.本发明采用以下技术方案来实现:一种混合废水的处理及其综合利用的方法,其特征在于,包括以下步骤:

10.步骤s1,将废水1和废水2混合泵入反应釜中,测定混合废水中的氟硅酸和氢氟酸的浓度,按比例添加二氧化硅;

11.步骤s2,将固体氯化钾加入废水3中搅拌形成饱和氯化钾液体,并将其按一定比例泵入步骤s1中的反应釜中;

12.步骤s3,将步骤s2反应釜中反应完成的液体过滤,过滤之后的固体经洗涤、干燥之后得到成品氟硅酸钾;

13.步骤s4,将步骤s3中过滤之后的液体泵入沉淀池中,向沉淀池中加入石灰乳液,初次沉淀后过滤,再次加入氯化钙溶液进行二次沉淀;

14.步骤s5,将步骤s4中二次沉淀后的液体进行深度脱钙;

15.步骤s6,将步骤s4和s5中沉淀的污泥经过压滤后形成的滤饼收集,滤饼经过阳光房干燥、闪蒸干燥过筛后得到成品双灰粉;

16.所述废水1为来源于锂盐行业,含有高浓度氟化氢,所述废水2来源于磷化工行业,含有高浓度氟硅酸,所述废水3来源于生物医药行业,含有高浓度氯化钾。

17.进一步地,按质量分数计,所述步骤s1中二氧化硅添加量为氢氟酸质量的47%~49%。

18.进一步地,所述步骤s1中氢氟酸和二氧化硅的反应温度为60~80℃,反应时间为3~5h。

19.进一步地,按反应当量计,所述步骤s2中加入等当量的氯化钾与氟硅酸反应,所述氯化钾与氟硅酸的反应当量为2:1。

20.进一步地,所述步骤s2中氯化钾与氟硅酸的反应温度为60~80℃,反应时间为1.5~3h。

21.进一步地,所述步骤s4中加入石灰乳液直至沉淀池ph为5~7,再加入氯化钙溶液进行二次沉淀,直至无沉淀产生。

22.进一步地,所述步骤s5中的脱钙剂为硫酸钠。

23.进一步地,所述步骤s5中深度脱钙处理后的液体可用作微生物采油助剂的营养液。

24.进一步地,所述步骤s6中的阳光房干燥时间为20~24h,闪蒸干燥温度为330~350℃。

25.本发明的有益效果是:

26.1.本发明创造性的将锂盐行业、磷化工行业、生物医药行业的三种废水混合并通过添加二氧化硅、氯化钾等物质生产氟硅酸钾化工产品,剩余污水经过处理得到的污泥干燥后可用作建筑行业的双灰粉,高盐分的水溶液可用作营养液培养微生物,真正实现了以废治废、保护环境及节约能源的目的。

27.2.本发明同时将锂盐行业的废水1和磷化工行业废水2混合,通过添加二氧化硅,在高温的条件下与氢氟酸反应生成氟硅酸,并与生物医药行业的废水3生成化工产品氟硅酸钾,此种方法充分利用了三种行业的废水,不仅能生成氟硅酸钾,使废水中的物质的得到有效利用,而且还减少了废水中的需要去除物质的浓度,为后续的处理减轻了压力。

28.3.本发明将生产氟硅酸钾后的废水通过石灰乳液和氯化钙溶液两次化学沉淀,并且后期添加脱钙剂,经过三次沉淀后的废水含有高浓度的盐分,可用作微生物采油助剂的营养液。

29.4.本发明中三次沉淀产生的污泥压榨后产生的含钙污泥,采用两级干燥,首先利用阳光房干燥去除含钙污泥中的大部分水分,然后通过闪蒸干燥之后得到成品双灰粉。含钙污泥主要成分是氟化钙、硫酸钙、氢氧化钙和碳酸钙,恰好这四种材料是水泥建材中常用

的物质。

具体实施方式

30.下面将对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例1

32.废水1为来源于锂盐行业,含有高浓度氟化氢,废水2来源于磷化工行业,含有高浓度氟硅酸,废水3来源于生物医药行业,含有高浓度氯化钾;

33.步骤s1,将50kg废水1和50kg废水2混合泵入反应釜中,测定混合废水中的氟硅酸和氢氟酸的浓度后,按47%的氢氟酸质量添加二氧化硅,反应温度为60℃,反应时间为3h;

34.步骤s2,将固体氯化钾加入废水3中搅拌形成饱和氯化钾液体,液体中含有等当量的氯化钾与氟硅酸反应,将其泵入步骤s1中的反应釜中,反应温度为60℃,反应时间为1.5h;

35.步骤s3,将步骤s2反应釜中反应完成的液体过滤,过滤之后的固体经洗涤、干燥之后得到成品氟硅酸钾,测定氟硅酸钾的纯度;

36.步骤s4,将步骤s3中过滤之后的液体泵入沉淀池中,向沉淀池中加入石灰乳液,直至沉淀池中的ph值为5,初次沉淀后过滤,再次加入氯化钙溶液进行二次沉淀,直至无沉淀产生;

37.步骤s5,将步骤s4中二次沉淀后的液体取出一部分,测定溶液中钙离子的浓度之后,加入等当量的硫酸钠进行深度脱钙;

38.步骤s6,将步骤s4和s5中沉淀的污泥经过压滤后形成的滤饼收集,滤饼在阳光房中干燥20h后,经过闪蒸温度为330℃闪蒸干燥机,最后过筛得到成品双灰粉。

39.实施例2

40.废水同实施例1;

41.步骤s1,将50kg废水1和50kg废水2混合泵入反应釜中,测定混合废水中的氟硅酸和氢氟酸的浓度后,按49%的氢氟酸质量添加二氧化硅,反应温度为80℃,反应时间为5h;

42.步骤s2,将固体氯化钾加入废水3中搅拌形成饱和氯化钾液体,液体中含有等当量的氯化钾与氟硅酸反应,将其泵入步骤s1中的反应釜中,反应温度为80℃,反应时间为3h;

43.步骤s3,将步骤s2反应釜中反应完成的液体过滤,过滤之后的固体经洗涤、干燥之后得到成品氟硅酸钾,测定氟硅酸钾的纯度;

44.步骤s4,将步骤s3中过滤之后的液体泵入沉淀池中,向沉淀池中加入石灰乳液,直至沉淀池中的ph值为7,初次沉淀后过滤,再次加入氯化钙溶液进行二次沉淀,直至无沉淀产生;

45.步骤s5,将步骤s4中二次沉淀后的液体取出一部分,测定溶液中钙离子的浓度之后,加入等当量的硫酸钠进行深度脱钙;

46.步骤s6,将步骤s4和s5中沉淀的污泥经过压滤后形成的滤饼收集,滤饼在阳光房中干燥24h后,经过闪蒸温度为350℃闪蒸干燥机,最后过筛得到成品双灰粉。

47.实施例3

48.废水同实施例1;

49.步骤s1,将50kg废水1和50kg废水2混合泵入反应釜中,测定混合废水中的氟硅酸和氢氟酸的浓度后,按48%的氢氟酸质量添加二氧化硅,反应温度为70℃,反应时间为4h;

50.步骤s2,将固体氯化钾加入废水3中搅拌形成饱和氯化钾液体,液体中含有等当量的氯化钾与氟硅酸反应,将其泵入步骤s1中的反应釜中,反应温度为70℃,反应时间为2h;

51.步骤s3,将步骤s2反应釜中反应完成的液体过滤,过滤之后的固体经洗涤、干燥之后得到成品氟硅酸钾,测定氟硅酸钾的纯度;

52.步骤s4,将步骤s3中过滤之后的液体泵入沉淀池中,向沉淀池中加入石灰乳液,直至沉淀池中的ph值为6,初次沉淀后过滤,再次加入氯化钙溶液进行二次沉淀,直至无沉淀产生;

53.步骤s5,将步骤s4中二次沉淀后的液体取出一部分,测定溶液中钙离子的浓度之后,加入等当量的硫酸钠进行深度脱钙;

54.步骤s6,将步骤s4和s5中沉淀的污泥经过压滤后形成的滤饼收集,滤饼在阳光房中干燥22h后,经过闪蒸温度为340℃闪蒸干燥机,最后过筛得到成品双灰粉。

55.实施例4

56.废水同实施例1;

57.步骤s1,将50kg废水1和50kg废水2混合泵入反应釜中,测定混合废水中的氟硅酸和氢氟酸的浓度后,按氢氟酸反应当量添加二氧化硅,反应温度为70℃,反应时间为4h;

58.步骤s2,将固体氯化钾加入废水3中搅拌形成饱和氯化钾液体,液体中含有等当量的氯化钾与氟硅酸反应,将其泵入步骤s1中的反应釜中,反应温度为70℃,反应时间为2h;

59.步骤s3,将步骤s2反应釜中反应完成的液体过滤,过滤之后的固体经洗涤、干燥之后得到成品氟硅酸钾,测定氟硅酸钾的纯度;

60.步骤s4,将步骤s3中过滤之后的液体泵入沉淀池中,向沉淀池中加入石灰乳液,直至沉淀池中的ph值为6,初次沉淀后过滤,再次加入氯化钙溶液进行二次沉淀,直至无沉淀产生;

61.步骤s5,将步骤s4中二次沉淀后的液体取出一部分,测定溶液中钙离子的浓度之后,加入等当量的硫酸钠进行深度脱钙;

62.步骤s6,将步骤s4和s5中沉淀的污泥经过压滤后形成的滤饼收集,滤饼在阳光房中干燥22h后,经过闪蒸温度为340℃闪蒸干燥机,最后过筛得到成品双灰粉。

63.实施例5

64.废水同实施例1;

65.步骤s1,将50kg废水1和50kg废水2混合泵入反应釜中,测定混合废水中的氟硅酸和氢氟酸的浓度后,按48%的氢氟酸质量添加二氧化硅,反应温度为70℃,反应时间为4h;

66.步骤s2,将固体氯化钾加入废水3中搅拌形成饱和氯化钾液体,液体中含有等当量的氯化钾与氟硅酸反应,将其泵入步骤s1中的反应釜中,反应温度为70℃,反应时间为2h;

67.步骤s3,将步骤s2反应釜中反应完成的液体过滤,过滤之后的固体经洗涤、干燥之后得到成品氟硅酸钾,测定氟硅酸钾的纯度;

68.步骤s4,将步骤s3中过滤之后的液体泵入沉淀池中,向沉淀池中加入石灰乳液,直至沉淀池中沉淀完全,初次沉淀后过滤;

69.步骤s5,将步骤s4中沉淀后的液体取出一部分,测定溶液中钙离子的浓度之后,加入等当量的硫酸钠进行深度脱钙;

70.步骤s6,将步骤s4和s5中沉淀的污泥经过压滤后形成的滤饼收集,滤饼在阳光房中干燥22h后,经过闪蒸温度为340℃闪蒸干燥机,最后过筛得到成品双灰粉。

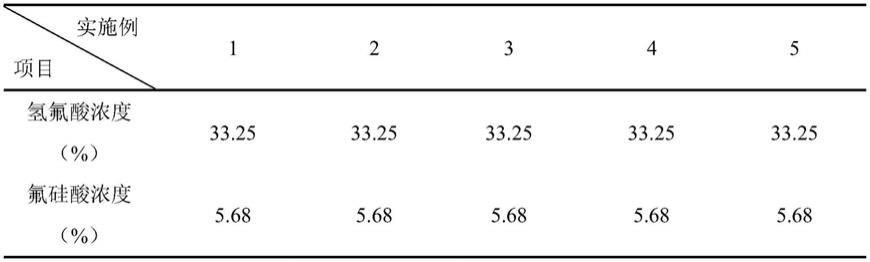

71.将实施例1~5按照工艺生产,实施例中各物质添加量及主要物质浓度结果如表1所示。

72.表1 实施例1~5各物质添加量及主要物质浓度

[0073][0074][0075]

由表1中数据可知,实施例1~3,氢氟酸都略微过量,而实施例4中是按照反应当量添加二氧化硅,但实施例4中不仅氟硅酸钾纯度显著下降,双灰粉及脱钙后氯化钠浓度也显著增加,这说明略微过量的氢氟酸不仅能生产出纯度更高的氟硅酸钾,提高了氟的利用率,并且其后也能减少污泥的产生量,并且由于氟的利用率提高,双灰粉中氟化钙的量也会相应减少,这样也会使得双灰粉中氟化钙、硫酸钙、氢氧化钙、碳酸钙的比例更加均匀,双灰粉在适配腻子粉的过程中利用率也会提高。实施例5中在中和的过程中只添加了石灰乳液,结果导致脱钙后溶液氟离子浓度显著增加,污水还需进一步处理才能排放或者用于其他用途,并且可以看出脱钙后溶液氯化钠浓度也显著增加,对比实施例3,石灰乳液和氯化钙两次沉淀能较好地去除污水中的氟离子,说明石灰乳液和氯化钙的搭配不仅能减少钙的使用

量,提高中和脱氟的效果,后期脱钙剂的使用量也会减少,节约大量资源的同时,脱钙后溶液氯化钠浓度及氟离子浓度适宜,正好可用作微生物采油助剂的营养液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1