一种从含硫酸根和氟离子混合液中脱除氟的药剂和方法与流程

1.本发明属于废水处理技术领域,特别涉及一种从含硫酸根和氟离子混合液中脱除氟的药剂和方法。

背景技术:

2.在许多工业生产中,因原料含氟或在过程中加入含氟物质,无可避免地产生了含氟废水。这些工业包括氟矿物的开采、氟化物的合成、稀土金属和有色金属的冶炼、铝电解精炼、电镀、焦碳、火力发电、玻璃、氟硅酸盐、农药、水泥、砖瓦、不锈钢的酸洗、肥料、氟氯烃、陶瓷、硅类电器零件洗刷、石油化工等传统工业;有机合成化工、电子集成电路工业、原子能工业等现代化工业。

3.这些含氟废水中的氟以氟化钠、氢氟酸和其他氟化物盐类的形态存在,并且各类废水中含氟量高低不一。对于含氟浓度较高的废水往往是联合多种方法处理后方能使出水的氟浓度低于10mg/l,即工业废水的排放标准。而使得氟含量低于1.0mg/l,即饮用水的标准,必须经过吸附剂的多级吸附处理。实际工业含氟废水常常因夹杂多种污染物,使得处理的难度加大,特别是当溶液中氟离子和硫酸根共存情况下,如果在保留硫酸根的情况下实现氟的脱除一直困扰着废水产生企业。随着工业的快速发展,我国含氟废水的排放量必然会逐年增加,可见含氟废水治理和氟资源化回收具有重要的意义。

4.近年来随着国家对生态环境的重视,水处理科研工作者对废水中氟的脱除处理技术开展了许多富有成效的工作,中国发明专利申请cn111268830a公开了一种电子行业含氟废水深度处理及回用系统和工艺,采用ro浓缩、两级化混、投加除氟剂和除氟树脂联用的工艺实现了电子行业含氟废水深度处理和回收利用的目的。该工艺采用多段工艺处置,投资及运行成本较高,此外,副产品含氟树脂属于危废,须严格按照相关要求处置。中国发明专利申请cn111634936a公开了一种利用含氟废水产出氟化镨钕的方法,针对氟碳铈矿湿法冶炼中产生的含氟废水,通过调节ph,加入碳酸镨钕来沉氟,不仅可以解决生产氟化镨钕高成本的问题,其实现了含氟废水中的氟资源的回收。该专利仅适用于氟碳铈矿湿法冶炼中产生过程中产生的含氟废水,具有一定的局限性。中国发明专利申请cn1351968a公开了一种金属加工综合废水的处理方法。提出一种磷肥生产过程中高含氟、高悬浮物酸性废水处理方法,适用于含固体悬浮物、高氟酸性废水处理。该方法以碳酸钙为主除氟剂,氧化钙为辅除氟剂,并将部分固体沉渣返回用作聚集晶种。该方法药剂来源广,价格低,水处理时间短,工艺简单,水处理成本低。

5.综上可知,现有技术中的各种方法基本上均以ca

2+

作为除氟的主要反应物,通过ca

2+

与f

‑

反应生成不溶于水的caf2而达到除去废水中大部分氟的目的。但是,以上各种方法均难以有效应用于含硫酸根的废水中f

‑

的脱除,因为硫酸钙的生成会干扰氟化钙的生产效率及沉淀性能。因此,如何开发一种从含硫酸根和氟离子混合液中脱除氟的方法,成为含氟废水治理工作者需要攻克的关键技术难题。

技术实现要素:

6.本技术的目的在于提供从含硫酸根和氟离子混合液中脱除氟的药剂和方法,以解决目前钙离子影响混合溶液脱氟的问题。

7.本发明实施例提供了一种从含硫酸根和氟离子混合液中脱除氟的药剂,所述药剂包括:脱氟剂和催化剂,以质量计,所述脱氟剂和所述催化剂的比例为0.01

‑

0.4:0.001

‑

0.003。

8.可选的,所述脱氟剂的结构为核壳结构,所述核壳结构的内核成分包括纳米级氧化镁、纳米级氢氧化镁和硫酸镁中的至少一种,所述核壳结构的壳层成分包括单质硅、氧化钪和硼酸单体中的至少一种。

9.可选的,所述脱氟剂的粒度≤0.15mm。

10.可选的,所述催化剂包括二氧化钛、三氧化二锰和草酸钒中的至少一种。

11.基于相同的发明构思,本发明实施例还提供了一种从含硫酸根和氟离子混合液中脱除氟的方法,所述方法包括:

12.将含硫酸根和氟离子混合液进行ph调节,得到预处理溶液;

13.将药剂加入所述预处理溶液进行搅拌脱氟,得到脱氟浆料;

14.将所述脱氟浆料进行固液分离,得到含氟沉淀;

15.其中,所述药剂包括:脱氟剂和催化剂,以质量计,所述脱氟剂和所述催化剂的比例为0.01

‑

0.4:0.001

‑

0.003。

16.可选的,以质量计,所述预处理溶液、所述脱氟剂和所述催化剂的比例为1:0.01

‑

0.4:0.001

‑

0.003。

17.可选的,所述预处理溶液的ph值为5

‑

8。

18.可选的,所述搅拌脱氟的混合液温度额15℃

‑

80℃,所述搅拌脱氟的时间为10min

‑

100min。

19.可选的,所固液分离的的设备包括真空带式过滤机或者离心机。

20.可选的,所述含氟沉淀中,氟化物的纯度>96%。

21.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

22.本发明实施例提供的从含硫酸根和氟离子混合液中脱除氟的药剂,所述药剂包括:脱氟剂和催化剂,以质量计,所述脱氟剂和所述催化剂的比例为0.01

‑

0.4:0.001

‑

0.003;利用脱氟剂的强脱氟性能,在催化媒介作用下,使混合液中的氟离子选择性与脱氟剂结合成含氟沉淀,而溶液中的硫酸根不参与反应,不仅解决了含硫酸根溶液中氟离子脱除难题,而且实现了废水中氟资源的高值化利用;该技术不仅具有工艺流程简单、投资成本低、易于工业化稳定处置和废物零排放等特点。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本

领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

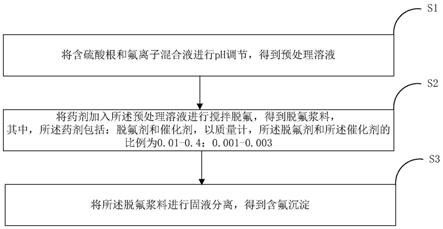

25.图1是本发明实施例提供的方法的流程图。

具体实施方式

26.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

27.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

28.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

29.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

30.根据本发明一种典型的实施方式,提供了一种从含硫酸根和氟离子混合液中脱除氟的方法,所述方法包括:

31.s1.将含硫酸根和氟离子混合液进行ph调节,得到预处理溶液;

32.作为一种可选的实施方式,预处理溶液的ph值为5

‑

8。

33.控制预处理溶液的ph值为5

‑

8,若ph低于5或者高于8,氟的脱除效率会降低,而且当溶液ph高于8时,还会影响脱氟产物的纯度。

34.s2.将药剂加入所述预处理溶液进行搅拌脱氟,得到脱氟浆料;所述药剂包括:脱氟剂和催化剂,以质量计,所述脱氟剂和所述催化剂的比例为0.01

‑

0.4:0.001

‑

0.003。

35.控制含硫酸根和氟离子混合液、脱氟剂和催化剂的质量比为1:(0.01

‑

0.4):(0.001

‑

0.003)的原因为:在此配比范围内,可保证脱氟反应的进行程度,实现溶液中氟离子的高效沉淀,并且确保脱氟产品氟化镁纯度控制在96%以上,若脱氟剂添加过少,不利于将氟元素从混合液中脱除,若脱氟剂添加过多,不利于成本控制,也会影响最终产品氟化镁纯度;若催化剂添加过少,则脱氟时间长效率低,若催化剂添加过多,既不利于成本的控制,也会引入过量的杂质。

36.作为一种可选的实施方式,脱氟剂具有核壳结构,具体而言,其核的成分包括:纳米级氧化镁、纳米级氢氧化镁、硫酸镁中一种或多种组成,其壳层的成分包括单质硅、氧化钪、硼酸单体中一种或多种构成。

37.作为一种可选的实施方式,催化剂为二氧化钛、三氧化二锰、草酸钒中一种或多种。

38.作为一种可选的实施方式,搅拌脱氟的混合液温度额15℃

‑

80℃,所述搅拌脱氟的时间为10min

‑

100min。

39.控制搅拌脱氟的混合液温度额15℃

‑

80℃,若所述反应温度小于15℃,则氟化镁晶核生产受限且脱氟反应动力学受限,不利脱氟效率的提升及后续的液固分离,若所述反应温度大于60℃,则蒸水量大、能耗高。控制搅拌脱氟的时间为10min

‑

100min,若所述反应时间小于10min,则反应不充分,氟脱除率较低,若所述反应时间大于60min,影响处理能力。

40.s3.将所述脱氟浆料进行固液分离,得到含氟沉淀;

41.作为一种可选的实施方式,液固分离方式可以为离心分离或真空带式过滤,采用的设备可以为真空带式过滤机或者离心机。

42.最终得到的含氟沉淀中氟化物的纯度>96%。可直接对外销售或作为用作冶炼金属镁的助熔剂、电解铝的添加剂及光学仪器中镜头及滤光器的涂层。

43.下面将结合实施例、对照例及实验数据对本技术的从含硫酸根和氟离子混合液中脱除氟的药剂和方法进行详细说明。

44.实施例1

45.称取500ml含硫酸根和氟离子混合液,对其进行预处理调节ph至6.8;然后将称量好的脱氟剂和催化剂分别为加入到预处理后的混合液中,并进行快速搅拌;其中所需的脱氟剂量和催化剂量分别为混合液质量的0.12倍和0.002倍;然后在30℃的水浴锅内加热并搅拌45min,获得脱氟浆液;将脱氟浆液离心管内进行液固分离,采用离子色谱法分析离心液中氟离子浓度为7.6mg/l,液固分离的固相经烘干后得到纯度97.2%的氟化镁粉体,其可直接对外销售或作为用作冶炼金属镁的助熔剂、电解铝的添加剂及光学仪器中镜头及滤光器的涂层,实现了含硫酸根溶液中氟的脱除及资源化。

46.实施例2

47.称取1000ml含硫酸根和氟离子混合液,对其进行预处理调节ph至8;然后将称量好的脱氟剂和催化剂分别为加入到预处理后的混合液中,并进行快速搅拌;其中所需的脱氟剂量和催化剂量分别为混合液质量的0.01倍和0.003倍;然后在15℃的水浴锅内加热并搅拌100min,获得脱氟浆液;将脱氟浆液离心管内进行液固分离,采用离子色谱法分析离心液中氟离子浓度为45.6mg/l,液固分离的固相经烘干后得到纯度94.2%的氟化镁粉体,其可直接对外销售或作为用作冶炼金属镁的助熔剂、电解铝的添加剂及光学仪器中镜头及滤光器的涂层,实现了含硫酸根溶液中氟的脱除及资源化。

48.实施例3

49.称取2000ml含硫酸根和氟离子混合液,对其进行预处理调节ph至5;然后将称量好的脱氟剂和催化剂分别为加入到预处理后的混合液中,并进行快速搅拌;其中所需的脱氟剂量和催化剂量分别为混合液质量的0.4倍和0.001倍;然后在80℃的水浴锅内加热并搅拌10min,获得脱氟浆液;将脱氟浆液离心管内进行液固分离,采用离子色谱法分析离心液中氟离子浓度为21.0mg/l,液固分离的固相经烘干后得到纯度92.1%的氟化镁粉体,其杂质含量较高,可考虑作为用作冶炼金属镁的助熔剂、电解铝的添加剂,实现了含硫酸根溶液中氟的脱除及资源化。

50.实施例4

51.称取1000ml含硫酸根和氟离子混合液,对其进行预处理调节ph至7.0;然后将称量好的脱氟剂和催化剂分别为加入到预处理后的混合液中,并进行快速搅拌;其中所需的脱氟剂量和催化剂量分别为混合液质量的0.18倍和0.002倍;然后在55℃的水浴锅内加热并搅拌60min,获得脱氟浆液;将脱氟浆液离心管内进行液固分离,采用离子色谱法分析离心液中氟离子浓度为8.6mg/l,液固分离的固相经烘干后得到纯度97.4%的氟化镁粉体,其可直接对外销售或作为用作冶炼金属镁的助熔剂、电解铝的添加剂及光学仪器中镜头及滤光器的涂层,实现了含硫酸根溶液中氟的脱除及资源化。

52.实施例5

53.称取200ml含硫酸根和氟离子混合液,对其进行预处理调节ph至6.2;然后将称量好的脱氟剂和催化剂分别为加入到预处理后的混合液中,并进行快速搅拌;其中所需的脱氟剂量和催化剂量分别为混合液质量的0.24倍和0.002倍;然后在70℃的水浴锅内加热并搅拌70min,获得脱氟浆液;将脱氟浆液离心管内进行液固分离,采用离子色谱法分析离心液中氟离子浓度为11.6mg/l,液固分离的固相经烘干后得到纯度96.2%的氟化镁粉体,其可直接对外销售或作为用作冶炼金属镁的助熔剂、电解铝的添加剂及光学仪器中镜头及滤光器的涂层,实现了含硫酸根溶液中氟的脱除及资源化。

54.对比例1

55.称取400ml含硫酸根和氟离子混合液,对其进行预处理调节ph至9.0;然后将称量好的脱氟剂和催化剂分别为加入到预处理后的混合液中,并进行快速搅拌;其中所需的脱氟剂量和催化剂量分别为混合液质量的0.15倍和0.001倍;然后在65℃的水浴锅内加热并搅拌60min,获得脱氟浆液;将脱氟浆液离心管内进行液固分离,采用离子色谱法分析离心液中氟离子浓度为83.9mg/l,液固分离的固相经烘干后得到纯度90.2%的氟化镁粉体。氟离子脱除率及最终脱氟产品的纯度均较实施例差。

56.对比例2

57.称取500ml含硫酸根和氟离子混合液,对其进行预处理调节ph至6.9;然后将称量好的脱氟剂和催化剂分别为加入到预处理后的混合液中,并进行快速搅拌;其中所需的脱氟剂量和催化剂量分别为混合液质量的0.002倍和0.001倍;然后在75℃的水浴锅内加热并搅拌30min,获得脱氟浆液;将脱氟浆液离心管内进行液固分离,采用离子色谱法分析离心液中氟离子浓度为1586mg/l,液固分离的固相经烘干后得到纯度96.6%的氟化镁粉体。由于脱氟剂添加量欠少,导致溶液中氟离子脱除不彻底,出水氟浓度远高于工业废水的排放标准。

58.对比例3

59.称取2000ml含硫酸根和氟离子混合液,对其进行预处理调节ph至7.5;然后将称量好的脱氟剂和催化剂分别为加入到预处理后的混合液中,并进行快速搅拌;其中所需的脱氟剂量和催化剂量分别为混合液质量的0.26倍和0.0005倍;然后在75℃的水浴锅内加热并搅拌100min,获得脱氟浆液;将脱氟浆液离心管内进行液固分离,采用离子色谱法分析离心液中氟离子浓度为360mg/l,液固分离的固相经烘干后得到纯度96.9%的氟化镁粉体。由于催化剂添加量欠少,脱氟反应速率较低,在100min内反应并不完全,导致出水氟浓度远高于工业废水的排放标准。

60.本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

61.(1)本发明实施例提供的方法利用脱氟剂的强脱氟性能,在催化媒介作用下,使混合液中的氟离子选择性与脱氟剂结合成含氟沉淀,而溶液中的硫酸根不参与反应,不仅解决了含硫酸根溶液中氟离子脱除难题,而且实现了废水中氟资源的高值化利用;该技术不仅具有工艺流程简单、投资成本低、易于工业化稳定处置和废物零排放等特点;

62.(2)本发明实施例提供的方法采用一步沉淀法,选择性将含硫酸根溶液中的氟离子进行脱除,既避免了硫酸根的损失又确保了脱氟产品的纯度;

63.(3)本发明实施例提供的方法制备出的氟化镁与传统脱氟产物氟化钙相比,附加

值更高,市场需求量更大,技术推广应用前景也更广阔。

64.最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

65.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

66.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1