一种噻菌灵生产废水的生物预处理方法与流程

1.本发明涉及废水处理技术领域,尤其涉及一种噻菌灵生产废水的生物预处理方法。

背景技术:

2.随着农业的飞速发展,农药的种类和用量也迅速增长,现阶段,我国所用的大部分农药都属于有机农药,许多具有毒性大、难分解等特点,农药废水成为水处理领域的一大难题。噻菌灵称特克多、涕必灵、硫苯唑、噻苯咪唑、噻苯哒唑,具内吸向顶传导性能,但不能向基传导,持效期长,与苯并咪唑类杀菌剂有交互抗性,对子囊菌、担子菌和半知菌有抑制活性,用于防治多种作物真菌病害及果蔬防腐保鲜,是一种高效、广谱、国际上通用的杀菌剂。现有技术中,噻菌灵能够以噻唑衍生物为中间体与苯胺及其衍生物缩合得到,废水含有溴素、乙醇、丙酮酸、邻苯二胺、噻唑类物质等。

3.目前关于噻菌灵生产废水的处理方法报道较少。对农药生产废水的常用处理工艺为“高级氧化+生化”处理工艺,即,首先通过湿式氧化、芬顿、铁碳微电解等高级氧化处理,对废水进行解毒,提高生化性,而后再采用活性污泥法等进行生化处理(例如专利cn201410336460.1)。当采用上述处理工艺对噻菌灵生产废水进行处理时,会存在以下问题:高级氧化处理后的噻菌灵生产废水仍具有较高的毒性,现有的活性污泥及其他菌群对其耐受性差,导致生化处理效率低下。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种噻菌灵生产废水的生物预处理方法。本发明在对噻菌灵生产废水进行高级氧化处理后,采用亮杆菌cq4-1或包含亮杆菌cq4-1的复合菌株进行发酵处理,能进一步降低废水毒性,从而减小生物预处理后的废水对后续生化处理系统的负荷,提高生化处理效率。

5.本发明的具体技术方案为:一种噻菌灵生产废水的生物预处理方法,包括以下步骤:(1)对多股噻菌灵生产废水进行生物毒性检测,区别出高毒废水和非高毒废水;(2)对高毒废水进行高级氧化处理后,与非高毒废水进行混合,获得混合水;(3)采用亮杆菌或包含亮杆菌的复合菌群,对混合水进行发酵处理;所述亮杆菌命名为cq4-1,已在2021年8月26日保藏于中国微生物菌种保藏管理委员会普通微生物中心,保藏编号为cgmcc no.23302,微生物分类命名为亮杆菌leucobacter sp.。

6.上述亮杆菌经鉴定后,判断为亮杆菌属的新种,命名为leucobacter sp.cq4-1。噻菌灵生产废水除了有乙醇、乙酸乙酯等溶剂类,还含有噻唑衍生物中间体与苯胺类物质,对微生物具有高毒性抑制,在高级氧化处理后仍会对现有的活性污泥及其他菌群产生较大的毒性和难生化性,限制了废水的生化处理效率。而本发明的亮杆菌cq4-1对噻菌灵生产废水具有更高的耐受性,能有效去除废水中的cod,因而对噻菌灵生产废水具有较好的处理效

果,因此,采用亮杆菌cq4-1对高级氧化处理后的噻菌灵生产废水进行发酵处理,能降低废水毒性,将本发明生物预处理后的废水再通入生化处理系统中,能减小后续生化处理系统的负荷,提高生化处理的效率,从而确保噻菌灵生产废水的处理效果。

7.在现有的“高级氧化+生化”处理工艺中,由于缺乏源头废水生物毒性检测手段,各单股废水基本上都先经过高级氧化设备进行预处理减毒后进行生化处理,并没有从源头上区分废水毒性,导致本身无需采用高级氧化的非高毒废水也进行了高级氧化处理,使得设备资源浪费、处理成本高,并且,高级氧化的过程中还易产生二次污染。针对上述技术问题,本发明采用源头毒性管控技术,对源头废水进行生物毒性检测,区别出可直接进行发酵处理的非高毒废水,以及需要通过高级氧化处理减毒后才能进行发酵处理的高毒废水,可避免全部废水盲目地全部进行高级氧化,因而能节省高级氧化处理的费用,避免资源浪费,减少二次污染。

8.作为优选,步骤(3)中,所述复合菌群还包含恶臭假单胞菌(pseudomonas alloputida)和/或多食鞘氨醇杆菌(sphingobacterium multivorum)。

9.亮杆菌cq4-1与恶臭假单胞菌、多食鞘氨醇杆菌之间具有协同作用,将其复配后,能够提高噻菌灵生产废水中cod的去除效果。

10.进一步地,所述复合菌群中,亮杆菌或突变体的含量为2

×

10

11

~4

×

10

11

cfu/g,恶臭假单胞菌的含量为2

×

10

11

~4

×

10

11

cfu/g,多食鞘氨醇杆菌的含量为2

×

10

11

~4

×

10

11

cfu/g。

11.作为优选,步骤(1)中,所述生物毒性检测的具体过程包括以下步骤:(1.1)将胰蛋白胨、酵母提取物、柠檬酸铁和七叶苷加入水中,混合均匀后,配制成培养基;(1.2)将噻菌灵生产废水加入培养基中,制成混合体系,所述混合体系中,废水的体积分数为25~35%;将植物乳杆菌以1~3.4w/v%的接种量接种到混合体系中,制成培养体系;所述植物乳杆菌命名为cr3,已在2021年3月15日保藏于中国微生物菌种保藏管理委员会普通微生物中心,地址为北京市朝阳区北辰西路1号院3号,保藏编号为cgmcc no.22011,微生物分类命名为植物乳杆菌lactobacillus plantarum;(1.3)将培养体系进行培养,观察显色情况,若不显黑色,则噻菌灵生产废水为高毒废水,若显黑色,则噻菌灵生产废水为非高毒废水。

12.在本发明中,对源头废水的生物毒性检测采用专利cn202110960186.5(本技术人之前申请的专利)中的方法,利用植物乳杆菌cr3,通过显色深浅直观地反映出废水毒性的强弱,区分出可直接进行发酵处理的非高毒废水,以及需要通过高级氧化处理减毒后才能进行发酵处理的高毒废水。

13.植物乳杆菌cr3易于培养,能分泌七叶苷水解酶,将七叶苷分解成葡萄糖和七叶素,七叶素与铁离子反应后生成黑色的化合物,植物乳杆菌cr3数量越多,黑色越深,通过这种方式,能通过观察显色深浅,直观地反映出废水对植物乳杆菌cr3的抑制作用强弱。并且,植物乳杆菌cr3对废水毒性的耐受性适宜,能体现出废水毒性的强弱,显色明显且稳定。

14.根据经验,将废水浓度25~35%(即稀释后废水体积占总体积的25~35%)作为废水判断为毒性程度较高的临界点,优选为废水浓度30%。植物乳杆菌cr3在接种量为1~

3.4w/v%的情况下,当废水浓度为25~35%时,能区别高毒废水与非高毒废水,即,在废水浓度25~35%下培养,高毒废水不显黑色,而非高毒废水显黑色。因此,植物乳杆菌cr3能应用于源头废水生物毒性检测中,根据其在废水浓度25~35%下培养时的显色情况,能够判断废水能否直接进行发酵处理。

15.此外,当在常规的乳酸菌培养基中加入七叶苷和柠檬酸铁,对植物乳杆菌cr3进行培养时,培养体系无法显色,说明常规的乳酸菌培养基不能用于源头废水生物毒性检测。为此,在生物毒性检测中创新了培养基配方,当采用该培养基对植物乳杆菌cr3进行培养时,培养体系能够显色,因而能用于源头废水的生物毒性检测。

16.进一步地,步骤(1.1)中,所述培养基中,胰蛋白胨、酵母提取物、柠檬酸铁和七叶苷的浓度分别为3.3~10g/l、1.67~5g/l、0.5~0.6g/l和1~1.2g/l,进一步优选为3.3g/l、1.67g/l、0.5g/l和1g/l。

17.培养基中各成分的浓度过高或过低均会对源头废水生物毒性检测造成影响,具体而言:当浓度过低时,培养体系无法显色,导致其无法反映废水毒性的强弱;当浓度过高时,培养基中含有的营养成分过多,会掩盖废水中的营养成分含量对菌株生长的影响。因此,当将胰蛋白胨、酵母提取物、柠檬酸铁和七叶苷的浓度分别控制在3.3~10g/l、1.67~5g/l、0.5~0.6g/l和1~1.2g/l范围内时,培养体系能够显色;进一步优选为3.3g/l、1.67g/l、0.5g/l和1g/l,在该浓度下,培养基中营养成分含量较低,不会掩盖废水中的营养成分含量对菌株生长的影响。

18.作为优选,步骤(3)的具体过程包括以下步骤:(3.1)对混合水进行水质调节,获得待处理废水;(3.2)将所述亮杆菌或所述突变体或所述复合菌群以5~15w/v%的接种量接种到待处理废水中,控制水力停留时间3~4d进行发酵处理。

19.进一步地,步骤(3.2)中,在发酵处理过程中,当处理效率降低时,投加所述亮杆菌或所述突变体或所述复合菌群,并投加乙醇。

20.进一步地,步骤(3.1)中,所述水质调节的具体过程包括以下步骤:向混合水中加入kh2po4,并调节ph至6.8~7.2,获得待处理废水。

21.进一步地,步骤(3.1)中,所述kh2po4与混合水的质量体积比为0.3~0.7g:1l。

22.与现有技术相比,本发明具有以下优点:(1)先利用植物乳杆菌cr3对源头废水进行生物毒性检测,区别出高毒废水和非高毒废水,可避免全部废水盲目地全部进行高级氧化处理,从而降低成本,避免资源浪费,减少二次污染;(2)亮杆菌cq4-1对噻菌灵生产废水具有较高的耐受性,能有效去除其中的cod,且与恶臭假单胞菌、多食鞘氨醇杆菌之间均具有协同作用,复配后能进一步提高对噻菌灵生产废水中cod的处理效果;(3)在高级氧化处理后,采用亮杆菌cq4-1或包含亮杆菌cq4-1的复合菌株进行发酵处理,能够进一步降低噻菌灵生产废水的毒性,减小后续生化处理系统的负荷。

附图说明

23.图1为亮杆菌cq4-1对废水cod的处理效果;

图2为亮杆菌cq4-1 mfes工艺对废水cod的处理效果;图3为复合菌群对废水cod的处理效果;图4为复合菌群mfes工艺对废水cod的处理效果。

具体实施方式

24.下面结合实施例对本发明作进一步的描述。

25.总实施例一种噻菌灵生产废水生物预处理方法,包括以下步骤:(1)生物毒性检测:(1.1)将胰蛋白胨、酵母提取物、柠檬酸铁和七叶苷加入水中,混合均匀后,配制成培养基,所述培养基中,胰蛋白胨、酵母提取物、柠檬酸铁和七叶苷的浓度分别为3.3~10g/l、1.67~5g/l、0.5~0.6g/l和1~1.2g/l,进一步优选为3.3g/l、1.67g/l、0.5g/l和1g/l;(1.2)将噻菌灵生产废水加入培养基中,制成混合体系,所述混合体系中,废水的体积分数为25~35%;将植物乳杆菌以1~3.4w/v%的接种量接种到混合体系中,制成培养体系;(1.3)将培养体系进行培养,观察显色情况,若不显黑色,则噻菌灵生产废水为高毒废水,若显黑色,则噻菌灵生产废水为非高毒废水。

26.(2)对高毒废水进行高级氧化处理后,与非高毒废水进行混合,获得混合水;(3)发酵处理:(3.1)向混合水中加入kh2po4,所述kh2po4与混合水的质量体积比为0.3~0.7g:1l,并调节ph至6.8~7.2,获得待处理废水;(3.2)将所述亮杆菌或所述突变体或所述复合菌群以5~15w/v%的接种量接种到待处理废水中,控制水力停留时间3~4d进行发酵处理;可选地,在发酵处理过程中,当处理效率降低时,投加所述亮杆菌或所述突变体或所述复合菌群,并投加乙醇。

27.步骤(1)~(3)中,所涉及的微生物如下:所述植物乳杆菌命名为cr3,已在2021年3月15日保藏于中国微生物菌种保藏管理委员会普通微生物中心,地址为北京市朝阳区北辰西路1号院3号,保藏编号为cgmcc no.22011,微生物分类命名为植物乳杆菌lactobacillus plantarum;所述亮杆菌命名为cq4-1,已在2021年8月26日保藏于中国微生物菌种保藏管理委员会普通微生物中心,地址为北京市朝阳区北辰西路1号院3号,保藏编号为cgmcc no.23302,微生物分类命名为亮杆菌leucobacter sp.;所述突变体为对所述亮杆菌进行诱变、驯化、基因重组或者经自然突变而获得的突变体;所述复合菌群包括所述亮杆菌或所述突变体,还包括恶臭假单胞菌和多食鞘氨醇杆菌,其中,亮杆菌或突变体的含量为2

×

10

11

~4

×

10

11

cfu/g,恶臭假单胞菌的含量为2

×

10

11

~4

×

10

11

cfu/g,多食鞘氨醇杆菌的含量为2

×

10

11

~4

×

10

11

cfu/g。

28.实施例1:生物毒性检测收集噻菌灵生产车间的多股废水,编号为#1~#7,对各股废水进行生物毒性检测,具体过程如下:

(1.1)将胰蛋白胨、酵母提取物、柠檬酸铁和七叶苷加入水中,混合均匀后,调节ph至6.2,配制成培养基,所述培养基中,胰蛋白胨、酵母提取物、柠檬酸铁和七叶苷的浓度分别为3.3g/l、1.67g/l、0.5g/l和1g/l;(1.2)将噻菌灵生产废水加入培养基中,制成混合体系,所述混合体系中,废水的体积分数为30%;将植物乳杆菌cr3以1w/v%的接种量接种到混合体系中,制成培养体系;所述植物乳杆菌cr3已在2021年3月15日保藏于中国微生物菌种保藏管理委员会普通微生物中心,保藏编号为cgmcc no.22011,微生物分类命名为植物乳杆菌lactobacillus plantarum;(1.3)将培养体系进行培养,观察显色情况,若不显黑色,则噻菌灵生产废水为高毒废水,若显黑色,则噻菌灵生产废水为非高毒废水。

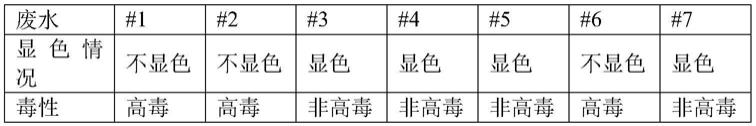

29.#1~#7废水的生物毒性检测结果见表1。

30.表1实施例2:高级氧化处理对实施例1中鉴别出的高毒废水进行高级氧化处理后,与实施例1中鉴别出的非高毒废水进行混合,获得混合水。

31.经检测,混合水水质如下:cod 20000mg/l,tds 2%,ph 9。

32.实施例3:用于发酵处理的菌株筛选按照以下方法配制废水培养基:向实施例2中获得的混合水中补充kh2po4,kh2po4与混合水的质量体积比为0.5g:1l,并调节ph至7.0,获得废水培养基。

33.按照以下配方配制lb培养基:酵母提取物5g/l、胰蛋白胨10g/l、nacl 10g/l,ph=7.0。采用121℃高温灭菌30min。

34.将废水培养基分装于96孔板内,将用lb培养基活化后的菌种库(含上万株分离自高盐环境如海洋、盐湖、盐矿、化工废水的细菌、真菌微生物)菌株按照1w/v%的接种量接种于废水培养基中,在30℃下培养3d。培养结束后,用酶标仪测定96孔板中菌株od

600

值,将od

600

>0.5的菌株进行多次重复转接后,选取仍能稳定生长的菌种作为目标菌株。

35.将目标菌株按10w/v%的接种量接种于100ml废水培养基中,定期检测废水中cod,查看菌种对废水的处理效果。

36.结果:筛选到4株菌具有高效处理效果,其中菌株cq4-1对废水的处理效果最高,处理效果如图1所示,可在5d内,将废水cod由20000mg/l降低至10233mg/l,cod去除率约51.8%。

37.实施例4:用于发酵处理的菌株鉴定菌株cq4-1为革兰氏阳性菌,细胞呈杆状,细胞大小长0.8~1.8μm、宽0.3~0.6μm。在lb培养基上30℃条件培养3d,菌落呈乳白色、圆形、表面凸起、边缘光滑、不透明,菌落大小0.8~1.5mm。菌株可在4~50℃范围内生长,最适温度30~37℃;可在ph 5.0~10.0范围内生长,最适ph 7.0~8.0;可在nacl 0~6.5%范围内生长,最适盐度为1~2%。氧化酶、过

氧化氢酶、硝酸还原呈阳性;可产生吲哚。酸性磷酸酶、碱性磷酸酶、精氨酸二水解酶、半胱氨酸芳香酰胺酶、酯酶(c4)、酯酶(c8)、明胶酶、α-葡萄糖苷酶(淀粉水解)、β-葡萄糖苷酶、亮氨酸芳香酰胺酶呈阳性,β-半乳糖苷酶、β-半乳糖苷酶、β-葡萄糖苷酶、脂肪酶(c14)、α-甘露糖苷酶、胰蛋白酶、脲酶和缬氨酸芳基酰胺酶呈阴性。可利用乙酸、乙醇、己二酸、l-阿拉伯糖、癸酸、柠檬酸、d-葡萄糖、葡萄糖、l-组氨酸、l-苹果酸、d-蔗糖、d-麦芽糖、l-甘露糖、3-羟基苯甲酸、4-羟基苯甲酸、d-麦芽糖、水杨酸作为碳源,不可利用l-海藻糖、糖原、l-阿拉伯糖、d,l-乳酸、l-鼠李糖作为碳源。主要呼吸醌为mk11,含有少量mk10;主要脂肪酸为anteiso-c

15:0

、iso-c

16:0

、anteiso-c

17:0

;主要极性脂为pg、dpg;细胞壁氨基酸成分为2,4-dba、gaba、丙氨酸、谷氨酸、甘氨酸;基因组(g+c)含量为68.2mol%。

38.经16s rrna基因在ezbiocloud数据库比对,菌株cq4-1与leucobacter margaritiformis jcm 17538最相似,相似度为96.92%。通过构建16s rrna基因系统发育树(nj),发现菌株cq4-1与leucobacter属簇在一个枝上,并且比较稳定,因此,菌株cq4-1可能归类在leucobacter属。菌株cq4-1鉴定为leucobacter属的新种,已在2021年8月26日保藏于中国微生物菌种保藏管理委员会普通微生物中心,保藏编号为cgmcc no.23302。

39.实施例5:亮杆菌cq4-1的mfes工艺发酵处理效果向实施例2中获得的混合水中补充kh2po4,kh2po4与混合水的质量体积比为0.5g:1l,并调节ph至7.0,控制do为3.0mg/l,获得待处理废水。

40.采用mfes工艺进行连续进出水动态实验,对待处理废水进行发酵处理,具体过程如下:(3.1)将亮杆菌cq4-1以10w/v%的接种量接种到待处理废水中,控制水力停留时间为4d进行发酵处理;(3.2)运行过程中,当处理效率降低时,重新投加复合菌群及少量乙醇;所述处理效率降低的标志为:对cod的去除率低于40%,或系统运行温度比正常处理效率时低5~10℃。

41.结果:如图2所示,进水cod平均值为20520mg/l,控制水力停留时间4天,mfes工艺处理后,出水cod平均值为8144mg/l,cod去除率60.3%。

42.将本实施例中发酵处理后的废水和实施例2中的混合水分别通入活性污泥处理系统中进行生化处理,生化处理3天的cod去除率分别为61.8%和46.6%,说明在高级氧化处理后,采用亮杆菌cq4-1进行发酵处理,能进一步降低噻菌灵生产废水的毒性,提高后续生化处理的效率。

43.实施例6:用于发酵处理的菌群构建相比单一菌株,复合菌群通过共代谢或包含更健全的降解代谢基因,利用菌株间的功能互补形成一个较稳定的微生态系统,也可有效避免降解途径中中间产物积累且对环境具有更强的适应,从而使得水处理效率明显提高。

44.将活化好的cq4-1菌株按1:1体积比与恶臭假单胞菌(pseudomonas alloputida)、食鞘氨醇杆菌(sphingobacterium multivorum)、洞穴水杆菌(aquabacter cavernae)两两混合,并接种于总体系为150ml的废水中,菌体初始总浓度保持在od600=0.5,测定混合菌株对废水cod降解能力。相同时间内,两两混合组cod降解率与cq4-1单菌株cod降解率的比值记为r,菌株间协同或拮抗作用执行以下判断标准:r≤1,视为两菌株具有拮抗作用;r>

1,视为协同作用。菌群结构设计中剔除掉具有拮抗作用的菌株,选择具有协同作用的菌株。根据此标准进行调配菌种,设计研发成特效菌群。并将制备好的特效菌群反复转接,直至处理效果达到最大,并稳定。

45.结果:菌株cq4-1与恶臭假单胞菌组合的r值为1.3,两菌株之间具有协同作用;菌株cq4-1与食鞘氨醇杆菌组合的r值为1.2,两菌株之间具有协同作用;菌株cq4-1与洞穴水杆菌组合的r值为0.8,两菌株之间具有拮抗作用。因此,构建为菌株cq4-1、恶臭假单胞菌和食鞘氨醇杆菌组成的复合菌群。

46.实施例7:复合菌群的发酵处理效果向实施例2中获得的混合水中补充kh2po4,kh2po4与混合水的质量体积比为0.5g:1l,并调节ph至7.0,控制do为3.0mg/l,获得待处理废水。

47.将实施例5中获得的复合菌群(其中,亮杆菌cq4-1、恶臭假单胞菌、多食鞘氨醇杆菌的含量分别为4

×

10

11

cfu/g、2

×

10

11

cfu/g、2

×

10

11

cfu/g)以10w/v%的接种量接种到待处理废水中,发酵处理4d,记录废水培养基中cod浓度的变化情况。

48.结果:如图3所示,采用本发明的复合菌群,在发酵处理4d时,cod去除率可达74.9%。

49.实施例8:复合菌群的mfes工艺发酵处理效果向实施例2中获得的混合水中补充kh2po4,kh2po4与混合水的质量体积比为0.5g:1l,并调节ph至7.0,控制do为3.0mg/l,获得待处理废水。

50.采用mfes工艺进行连续进出水动态实验,对待处理废水进行发酵处理,具体过程如下:(3.1)将复合菌群(其中,亮杆菌cq4-1、恶臭假单胞菌、多食鞘氨醇杆菌的含量分别为4

×

10

11

cfu/g、2

×

10

11

cfu/g、2

×

10

11

cfu/g)以10w/v%的接种量接种到待处理废水中,控制水力停留时间为3d进行发酵处理;(3.2)运行过程中,当处理效率降低时,重新投加复合菌群及少量乙醇;所述处理效率降低的标志为:对cod的去除率低于40%,或系统运行温度比正常处理效率时低5~10℃。

51.结果:如图4所示,进水cod平均值为20675mg/l,控制水力停留时间3天,mfes工艺处理后,出水cod平均值为4159mg/l,cod去除率78.7%。

52.将本实施例中发酵处理后的废水和实施例2中的混合水分别通入活性污泥处理系统中进行生化处理,生化处理3天的cod去除率分别为74.0%和46.6%,说明在高级氧化处理后,采用本发明的复合菌群进行发酵处理,能进一步降低噻菌灵生产废水的毒性,提高后续生化处理的效率。

53.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

54.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1