一种CCS副产含钙盐水资源化处理系统及其处理方法与流程

一种ccs副产含钙盐水资源化处理系统及其处理方法

技术领域

1.本发明属于固碳技术领域,具体公开了一种ccs副产含钙盐水资源化处理系统及其处理方法。

背景技术:

2.ccsco2的捕集与封存项目在应用过程中,为副产含钙盐水,简单的零排放蒸发处理方法将不可避免的产生大量杂盐固废。若采用传统的两碱法工艺除钙,需要消耗大量的纯碱和烧碱,运行成本高,而且也会产生大量的固废。

3.利用副产含钙盐水制备碳酸钙产品,该过程是一种反应结晶过程。对于反应结晶而言,有效的分散过饱和度是促进结晶成核、结晶生长和制备大颗粒结晶的根本推动力。传统的三联箱除钙系统为固液混合反应方式,过饱和度高、极易爆发晶体成核,同时其设备为简单的开口槽形式,难以应用于利用待固化的高浓二氧化碳气体的气液反应过程。

技术实现要素:

4.针对现有技术存在的上述技术问题,本发明的目的之一在于提供了一种ccs副产含钙盐水资源化处理系统及其处理方法。

5.一种ccs副产含钙盐水资源化处理系统,该系统包括顺次相连的膜浓缩系统、二氧化碳除钙系统、降膜蒸发系统、浓盐水制碱系统;

6.所述膜浓缩系统包括相连的纳滤膜装置和反渗透膜装置;

7.所述二氧化碳除钙系统包括依次相连的二氧化碳气体输送装置、固化反应装置和碳酸钙产品收集槽;反渗透膜装置的出口通过管路与固化反应装置的进料口相连;

8.所述降膜蒸发系统包括相连的降膜加热器、降膜分离器,所述固化反应装置的出口与降膜分离器的进口相连;

9.所述浓盐水制碱系统包括相连的烧碱制备装置、烧碱输送装置,所述降膜分离器的出口分别与烧碱制备装置和降膜加热器的进口相连;降膜分离器的进口分别与降膜加热器和固化反应装置的出口相连;烧碱输送装置的出口与所述固化反应装置的进料口相连。

10.进一步的,所述固化反应装置包括进料洗气段、反应生长段和陈化出料段;

11.所述进料洗气段包括层状排布的喷淋管,喷淋管下方均匀设有多个喷头,喷淋管的一端封堵,另一端通过位于固化反应装置外部的进料口分别与反渗透膜装置和烧碱输送装置连接;

12.所述反应生长段包括固定在固化反应装置内的上推式内循环搅拌器和上下开口的圆筒形径向控流板,内循环搅拌器位于径向控流板中心处;

13.所述陈化出料段包括连接有二氧化碳气体输送装置的二氧化碳进气口、带有小孔的二氧化碳布气环、与碳酸钙产品收集槽相连的碳酸钙出料口;所述二氧化碳布气环为上端布满通气孔的管状环形,二氧化碳布气环的内径大于径向控流板的内径,且径向控流板位于二氧化碳布气环的内侧,二氧化碳气体通过二氧化碳进气口进入二氧化碳布气环,继

而通过通气孔向上进入固化反应装置内。

14.进一步的,上述ccs副产含钙盐水资源化处理系统的处理方法,包括如下步骤:

15.s1、含钙盐水的分离提纯:ccs副产含钙盐水经过纳滤膜装置和反渗透膜装置得到浓缩盐溶液;

16.s2、二氧化碳的固化反应:ccs工艺得到的待固化的二氧化碳气体通过二氧化碳气体输送装置即罗茨风机输送至固化反应装置,s1中的浓缩盐溶液经过管路输送至固化反应装置,烧碱制备装置制得的烧碱也通过烧碱输送装置即离心泵输送至固化反应装置;碱液在径向控流板内侧由于上推式内循环搅拌器的作用而形成总体向上的流场,碱液在径向控流板外侧则形成一个总体向下的流场,向下的流场与通过二氧化碳布气环进入固化反应装置的二氧化碳气体形成逆向接触,形成多级梯度的反应环境;由于二氧化碳自下而上浓度逐渐降低,同时在气体上浮的作用下,小颗粒的碳酸钙居于液体上方,大颗粒的碳酸钙居于下方;大颗粒的碳酸钙在下方与高浓度二氧化碳气体接触,促进进一步生长,生长到一定程度的大颗粒碳酸钙通过碳酸钙出料口排出到碳酸钙产品收集槽;位于上方的大量小颗粒碳酸钙与低浓度二氧化碳气体接触,避免晶体爆发成;

17.s3、盐水的蒸发浓缩:s2反应后的反应母液为氯化钠溶液,进入降膜蒸发系统中进一步浓缩;

18.s4、循环用烧碱的制备:以s3浓缩后的氯化钠溶液原料,在烧碱制备装置内制备烧碱,供s2使用,实现自循环。

19.进一步的,所述固化反应装置的反应时间,计算公式为:

20.t=c2/(c1*c3);

21.其中,t为固化反应装置的反应时间,h;

22.c1为膜浓缩系统处理后的氯化钙浓度,g/l;

23.c2为降膜蒸发系统处理后的氯化钠浓度,g/l;

24.c3为ccs工艺得到的待固化的二氧化碳气体纯度。

25.进一步的,膜浓缩系统处理后的氯化钙浓度c1为60g/l;降膜蒸发系统处理后的氯化钠浓度c2为220g/l;ccs工艺得到的待固化的二氧化碳气体浓度c3为93%。

26.与现有技术相比,本发明具有如下有益效果:

27.本发明能使副产含钙盐水中钙离子转变为碳酸钙产品,没有杂盐固废产生;无需额外采购大量的纯碱,而是利用了ccs工艺已有的待固化的二氧化碳气体,在实现含钙盐水资源化的同时,进一步固碳;无需额外采购采购大量的烧碱,而是利用已有的氯化钠盐水制碱,实现了系统物料的自循环。

28.具体的,固化反应装置通过从下向上顺次设置陈化出料段、反应生长段、进料洗气段,为气液反应提供良好的空间;陈化出料段带有通气孔的二氧化碳布气环在均匀布气的同时可以促进碳酸钙的重结晶过程,纯化产品质量;反应生长段的内循环搅拌和径向控流板可以实现反应物料的充分混合、并进一步降低过饱和度;进料洗气段的层状排布喷头实现ccs副产含盐水的雾化分布、同时实现二氧化碳气体充分固化除碳。

附图说明

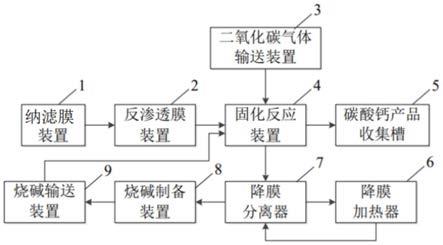

29.图1是本发明实施例提供的ccs副产含钙盐水资源化处理系统的工艺流程图;

30.图2是本发明实施例提供的ccs副产含钙盐水资源化处理系统中固化反应装置的结构示意图;

31.图中:

[0032]1‑

纳滤膜装置;2

‑

反渗透膜装置;3

‑

二氧化碳气体输送装置;4

‑

固化反应装置;5

‑

碳酸钙产品收集槽;6

‑

降膜加热器;7

‑

降膜分离器;8

‑

烧碱制备装置;9

‑

烧碱输送装置;10

‑

进料洗气段;11

‑

反应生长段;12

‑

陈化出料段;13

‑

喷头;14

‑

进料口;15

‑

内循环搅拌器;16

‑

径向控流板;17

‑

二氧化碳进气口;18

‑

二氧化碳布气环;19

‑

碳酸钙出料口。

具体实施方式

[0033]

以下结合附图1

‑

2对本发明做进一步描述:

[0034]

实施例:

[0035]

本发明提供了一种ccs副产含钙盐水资源化处理系统,该系统包括顺次相连的膜浓缩系统、二氧化碳除钙系统、降膜蒸发系统、浓盐水制碱系统;所述膜浓缩系统包括相连的纳滤膜装置1和反渗透膜装置2;所述二氧化碳除钙系统包括依次相连的二氧化碳气体输送装置3、固化反应装置4、碳酸钙产品收集槽5,反渗透膜装置2的出口通过管路与固化反应装置4的进料口相连;所述降膜蒸发系统包括相连的降膜加热器6、降膜分离器7,所述固化反应装置4的出口与降膜分离器7的进口相连;所述浓盐水制碱系统包括相连的烧碱制备装置8、烧碱输送装置9,所述降膜分离器7的出口分别与烧碱制备装置8和降膜加热器6的进口相连;降膜分离器6的进口分别与降膜加热器6和固化反应装置4的出口相连;烧碱输送装置9的出口与所述固化反应装置4的进料口相连;

[0036]

所述固化反应装置4包括进料洗气段10、反应生长段11和陈化出料段12,所述进料洗气段10包括层状排布的喷淋管,喷淋管下方均匀设有多个喷头13,喷淋管的一端封堵,另一端通过位于固化反应装置外部的进料口14分别与反渗透膜装置2和烧碱输送装置9连接;所述反应生长段包括固定在固化反应装置内的上推式内循环搅拌器15和上下开口的圆筒形径向控流板16,内循环搅拌器15位于径向控流板16的中心处;所述陈化出料段12包括连接有二氧化碳气体输送装置3的二氧化碳进气口17、带有小孔的二氧化碳布气环18、与碳酸钙产品收集槽5相连的碳酸钙出料口19。所述二氧化碳布气环18为上端布满通气孔的管状环形,二氧化碳布气环的内径大于径向控流板的内径,且径向控流板位于二氧化碳布气环的内侧,二氧化碳气体通过二氧化碳进气口17进入二氧化碳布气环18,继而通过通气孔向上进入固化反应装置内;喷淋管喷出的碱液在径向控流板16内侧由于上推式内循环搅拌器15的作用而形成总体向上的流场,碱液在径向控流板16外侧则形成一个总体向下的流场,向下的流场与通过二氧化碳布气环进入固化反应装置的二氧化碳气体形成逆向接触,形成多级梯度的反应环境;由于二氧化碳自下而上浓度逐渐降低,同时在气体上浮的作用下,小颗粒的碳酸钙居于液体上方,大颗粒的碳酸钙居于下方;大颗粒的碳酸钙在下方与高浓度二氧化碳气体接触,促进进一步生长,生长到一定程度的大颗粒碳酸钙通过碳酸钙出料口19排出到碳酸钙产品收集槽5。位于上方的大量小颗粒碳酸钙与低浓度二氧化碳气体接触,避免晶体爆发成核。

[0037]

以下通过实验对固化反应装置4的反应时间的进行计算:

[0038]

膜浓缩系统处理后的氯化钙浓度分别为:30g/l,40g/l,50g/l,60g/l,70g/l,80g/

l;降膜蒸发系统处理后的氯化钠浓度为220g/l;ccs工艺得到的待固化的二氧化碳气体纯度分别为:98%,95%,93%,90%,85%,80%。通过实验得到到氯化钙与二氧化碳的反应时间结果如下表所示:

[0039][0040][0041]

根据上述实验数据确定所述固化反应装置4的反应时间,计算公式为:

[0042]

t=c2/(c1*c3);

[0043]

其中,t为固化反应装置的反应时间,h;

[0044]

c1为膜浓缩系统处理后的氯化钙浓度,g/l;

[0045]

c2为降膜蒸发系统处理后的氯化钠浓度,g/l;

[0046]

c3为ccs工艺得到的待固化的二氧化碳气体纯度。

[0047]

其原理为固化反应时间t与膜浓缩系统处理后的氯化钙浓度c1成反比、与ccs工艺得到的待固化的二氧化碳气体纯度c3成反比、与降膜蒸发系统处理后的氯化钠浓度c2成正比。

[0048]

上述ccs副产含钙盐水资源化处理系统的处理方法包括如下步骤:

[0049]

s1、含钙盐水的分离提纯:ccs副产含钙盐水经过一二价离子分离的纳滤膜装置1和提高浓度的反渗透膜装置2得到浓缩盐溶液;

[0050]

具体的:ccs副产含钙盐水中氯化钙浓度为5.1g/l,氯化钠浓度为2.2g/l,含钙盐水经过纳滤膜装置处理后,其纳滤操作压力为1.5mpa,得到分离浓缩后的含钙盐水中氯化钙浓度为11.5g/l;将上述含钙盐水泵送至反渗透膜装置2处理后,其操作压力为8mpa,得到浓缩盐溶液,膜浓缩系统处理后的氯化钙浓度c1为60g/l;

[0051]

s2、二氧化碳的固化反应:ccs工艺得到的待固化的二氧化碳气体通过二氧化碳气体输送装置3即罗茨风机输送至固化反应装置4,s1中的浓缩盐溶液经过进料口14输送至固化反应装置4,烧碱制备装置8制得的烧碱通过烧碱输送装置9即离心泵输送至固化反应装置4;

[0052]

上述物料在固化反应装置4中反应;

[0053]

通过上述反应得到碳酸钙固体,在实现含钙盐水资源化的同时,进一步固碳;

[0054]

其中ccs工艺得到的待固化的二氧化碳气体浓度c3为93%;

[0055]

其中以氯化钠溶液原料烧碱制备装置8隔膜电解制碱,工艺电压为3.0v,电流密度为4kam2,得到烧碱浓度为34%;

[0056]

二氧化碳固化得到碳酸钙固体,反应母液中的钙转变为钠,氯化钠浓度为63.2g/

l;

[0057]

s3、盐水的蒸发浓缩:经s2除钙后的反应母液为氯化钠溶液,在降膜蒸发系统中进一步浓缩;控制降膜加热器6蒸发温度为108℃,将反应母液氯化钠溶液在降膜分离器7中浓缩至c2为220g/l;计算固化反应装置的反应时间t=c2/(c1*c3)=220/(60*93%)=3.9小时;

[0058]

s4、循环用烧碱的制备:以s3浓缩后的氯化钠溶液原料,在烧碱制备装置8内制备烧碱,供s2使用,实现自循环;其中烧碱制备装置8的隔膜电解制碱工艺控制电压为3.0v,电流密度为4kam2,得到烧碱浓度为34%,通过烧碱输送装置9即离心泵输送至至固化反应装置4进行s2的二氧化碳的固化反应。

[0059]

综上所述,本技术的反应结晶系统利用了ccs工艺已有的待固化的二氧化碳气体处理副产含钙盐水,采用物料循环的工艺方式,利用新型固化反应装置在实现含钙盐水资源化的同时,进一步固化除碳。

[0060]

利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1