基于余热利用实现低费用废水零排放设备的制作方法

1.本发明涉及废水处理技术领域,特别涉及一种基于余热利用实现低费用废水零排放设备。

背景技术:

2.常用废水蒸发方法是使用三效蒸发器和mvr蒸发器设备对废水进行蒸发,但是三效蒸发器和mvr蒸发器主要用于大量废水蒸发有性价比优势,原因主要是设备复杂造价较高,废水量大时运行费用较低,有资料介绍三效蒸发器能达到60-70元/吨,mvr蒸发器能降到30-40元/吨。但如果蒸发量太小(小于0.5吨/小时)三效蒸发器能达到约120元/吨,mvr蒸发器也能达到80元/吨的运行费用。对于年废水蒸发量较小的情况更不适用,如果直接电加热蒸发废水运行费用高达500元/吨更是无法承受。

3.我们对空压机工作原理进行研究,空压机工作原理:电机驱动螺杆压缩机运转,空气经过滤器过滤后,被吸入螺杆压缩机中,压缩制成高压空气,并与循环油混合形成高压高温油气混合气体,然后进入油气分离器,油气混合气体被分离成油和气之后,压缩空气经降温、干燥处理后供给用户;而循环油气被分离并降温凝结成液态油后,经散热降温过滤后返回到压缩机,完成一个循环过程。空压机的输入功率除了约15%变成了压缩空气的势能以外,其它近85%左右的能量以废热的形式被排放到空气中浪费掉。可利用的能量(余热)约为空压机输入功率的80%。考虑到空压机余热量较大,可利用价值高,结合开式横流冷却装置技术成熟度高,水蒸发效果好,把这两者融合成一套利用余热对废水进行蒸发的装置是一个很好的方案,因此对利用空压机余热进行废水蒸发的工艺流程进行研究并提出一种基于余热利用实现低费用废水零排放设备。

技术实现要素:

4.本发明的主要目的在于提供基于余热利用实现低费用废水零排放设备,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明采取的技术方案为:

6.一种基于余热利用实现低费用废水零排放设备,包括空压机、油冷器、结晶池、蒸发水池、蒸发器、循环风机、冷凝器、除水罐、冷凝水储罐和控制系统,所述空压机和油冷器组成油循环,所述油冷器、结晶池、蒸发水池、蒸发器组成热水循环,所述蒸发器、循环风机、冷凝器、除水罐和冷凝水储罐组成热汽循环,所述蒸发水池内填充有废水,所述空压机中高温循环油引入油冷器中并与蒸发水池中的废水进行热交换,高温循环油冷却后回到空压机完成油循环,废水经过交换能量加热成高温热水,然后进入蒸发器,在蒸发器内一部分热水被蒸发为热汽,进入热汽循环,另一部分热水在蒸发过程中交换能量,降温为低温热水,返回至蒸发水池,进入下一次热水循环,所述循环风机将热汽吸入冷凝器,热汽与冷凝器内冷却水完成热交换,高温热汽被降温并冷凝为冷凝水,未彻底冷凝的湿气进入除水罐中完成进一步冷凝,再次通过循环风机加压完成后作为新鲜气体重新进入蒸发器,进入下一次热

汽循环。

7.优选的,所述结晶池用以收集蒸发水池中浓度过高的废水,避免废水中析盐堵塞油冷器内细管。

8.优选的,所述蒸发水池设置有液位控制以及自动补水。

9.优选的,所述冷凝水储罐用以收集热汽循环中完全冷凝的冷凝水,便于后续冷凝水的利用。

10.优选的,所述空压机和油冷器之间设置有油循环管道。

11.优选的,所述油冷器、蒸发器和蒸发水池之间设置有热水循环管道,所述油冷器和蒸发水池之间设置有第一阀和循环泵,所述结晶池和热水循环管道之间设置有第二阀。

12.优选的,所述蒸发器、循环风机、除水罐和冷凝器之间设置有热汽循环管道,所述冷凝器处设置有冷却塔和冷却水循环管道。

13.与现有技术相比,本发明具有如下有益效果:

14.1、本发明基于余热利用实现低费用废水零排放设备实现600吨/年电镀废水蒸发,年运行费用约2万元,废水蒸发运行费用约34元/吨,达到大型mvr蒸发器运行费用水平;

15.2、本发明基于余热利用实现低费用废水零排放设备实现了小流量废水零排放,蒸发费用达到大型mvr蒸发器水平,解决了小流量废水蒸发费用居高不下的问题,有较好的推广应用价值;

16.3、本发明基于余热利用实现低费用废水零排放设备使用与否、使用效果好坏都不影响空压机正常工作,能实现本装置不启动或本装置冷效果不好时,空压机原设计散热设备及时启动降温,确保空压机使用安全。

附图说明

17.图1为本发明基于余热利用实现低费用废水零排放设备的整体结构框架图;

18.图2为本发明基于余热利用实现低费用废水零排放设备的油循环示意图;

19.图3为本发明基于余热利用实现低费用废水零排放设备的热水循环示意图;

20.图4为本发明基于余热利用实现低费用废水零排放设备的热汽循环示意图。

21.图中:1、空压机;2、油冷器;3、结晶池;4、蒸发水池;5、蒸发器;6、循环风机;7、冷凝器;8、除水罐;9、冷凝水储罐;21、油循环管道;31、热水循环管道;32、循环泵;33、第一阀;34、第二阀;41、热汽循环管道;42、冷却水循环管道。

具体实施方式

22.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

23.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

24.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设

置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

25.如图1-4所示,一种基于余热利用实现低费用废水零排放设备,包括空压机1、油冷器2、结晶池3、蒸发水池4、蒸发器5、循环风机6、冷凝器7、除水罐8、冷凝水储罐9和控制系统,空压机1和油冷器2组成油循环,油冷器2、结晶池3、蒸发水池4、蒸发器5组成热水循环,蒸发器5、循环风机6、冷凝器7、除水罐8和冷凝水储罐9组成热汽循环,蒸发水池4内填充有废水,空压机1中高温循环油引入油冷器2中并与蒸发水池4中的废水进行热交换,高温循环油冷却后回到空压机1完成油循环,废水经过交换能量加热成高温热水,然后进入蒸发器5,在蒸发器5内一部分热水被蒸发为热汽,进入热汽循环,另一部分热水在蒸发过程中交换能量,降温为低温热水,返回至蒸发水池4,进入下一次热水循环,循环风机6将热汽吸入冷凝器7,热汽与冷凝器7内冷却水完成热交换,高温热汽被降温并冷凝为冷凝水,未彻底冷凝的湿气进入除水罐8中完成进一步冷凝,再次通过循环风机6加压完成后作为新鲜气体重新进入蒸发器5,进入下一次热汽循环。

26.结晶池3用以收集蒸发水池4中浓度过高的废水,避免废水中析盐堵塞油冷器2内细管,蒸发水池4水位控制自动补水和废水蒸发到预定浓度后通过循环泵32泵入结晶池3,结晶池3的设置主要为避免废水浓度过高,废水在热水循环管道31内析盐导致堵塞,特别是油冷器2内细管。

27.蒸发水池4设置有液位控制以及自动补水。

28.冷凝水储罐9用以收集热汽循环中完全冷凝的冷凝水,便于后续冷凝水的利用。

29.空压机1和油冷器2之间设置有油循环管道21。

30.油冷器2、蒸发器5和蒸发水池4之间设置有热水循环管道31,油冷器2和蒸发水池4之间设置有第一阀33和循环泵32,结晶池3和热水循环管道31之间设置有第二阀34,第一阀33关闭、第二阀34开启,再通过循环泵32将高浓度废水导入结晶池3,热水循环过程中,第一阀33开启、第二阀34关闭。

31.蒸发器5、循环风机6、除水罐8和冷凝器7之间设置有热汽循环管道41,冷凝器7处设置有冷却塔和冷却水循环管道42,冷凝器7通过冷却塔实现冷却水的循环。

32.本装置中控制系统以plc可编程控制器为核心,实现全自动控制,达到自动运行,自动补水等目的;通过hmi显示油冷器2进出口油温、冷水及热水温度、水位等状态监视,本装置运行和控制不能干涉空压机1的运行,要求空压机1的机油温度控制在75℃至95℃,废水热交换后温度控制在60-75℃之间,控制精度

±

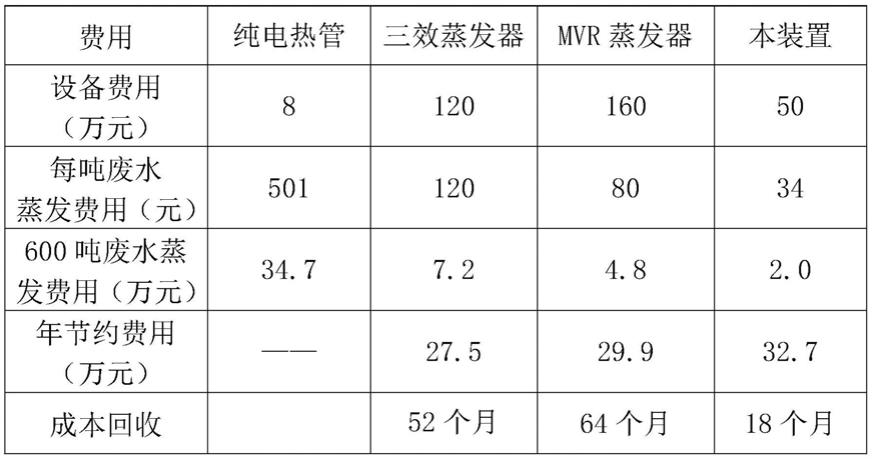

5℃之间;本装置中使用的循环水泵32由变频电机驱动,泵的流量可调,根据系统对空压机油冷器热水出口温度的要求,通过控制变频器输出频率,达到控制电机转速,实现水泵流量的控制;本装置中循环风机6优选使用变频调速电机,风机转速和风量由变频器控制,便于调整风量,调试过程中确定最佳风量

33.对利用本装置进行废水蒸发的经济性进行研究:

34.(1)电镀废水蒸发需要总能量核算

35.电镀废水正常电加热进行蒸发两方面需要消耗电能,一是废水升温到蒸发温度需要消耗的能量,二是废水克服蒸发潜能消耗的能量,1吨废水从20℃升温到70℃需要能量计

算1000千克*(70℃-20℃)*1千卡/千克

·

℃=50000千卡。1吨废水在70℃汽化为蒸汽需要能量计算1000千克*557千卡/千克=557000千卡,蒸发1吨废水共需能量为50000千卡+557000千卡=607000千卡,折算为电能为706kw

·

h。600吨废水蒸发共需要电能为423488kw

·

h。

36.(2)空压机余热总能量核算

37.空压机的输入功率除了约15%变成了压缩空气的势能以外,其它85%左右的能量以废热的形式被排放到空气中浪费掉。能利用的能量约为空压机输入功率的80%。如果将一台110kw空压机用于废水蒸发,可利用能量功率约为88kw,每年提供可利用能量为88kw*24h*250=528000kw

·

h。600吨废水蒸发共需要能量为423488kw

·

h,空压机提供的余热能满足废水蒸发的需要,能量匹配性是可行的。

38.(3)空压机余热蒸发废水经济性分析

39.一台110kw空压机每小时可提供余热为88kw

·

h,蒸发1吨废水共需电能为706kw

·

h。空压机余热每小时蒸发废水量为88/706=0.12吨。蒸发1吨废水的时间约为8.5小时,蒸发600吨废水设备需要运行的时间600/0.12=5000h。废水蒸发设备运行能耗主要为风机功率4kw,循环泵0.75kw,加上电控能耗,设备运行总功率为5.0kw。每吨废水蒸发能耗为5.0kw*8.5h=42.5kw

·

h,电费为0.8元*42.5=34元。蒸发600吨废水电费约为20000元。

40.按照空压机余热利用研发的蒸发设备,进行初步预估,设备制造费用预算为50万元。目前三效蒸发器和mvr蒸发器没有小于0.5吨/小时的规格设备,按照0.5吨/小时蒸发量设备规格进行询价,并咨询小规格蒸发器耗能情况统计如下表。

41.废水蒸发设备能耗费用表

[0042][0043]

(4)空压机余热蒸发废水设备研发可行性结论

[0044]

纯电热管加热废水蒸发设备费用低但运行费用太高企业无法承受,本装置利用空压机余热蒸发废水设备与三效蒸发器和mvr蒸发器蒸发设备进行对比不管设备价格还是运行费用都有明显优势,约18个月就能实现成本回收,设备运行费用也明显有优势,空压机余热蒸发废水设备研发经济性是可行的。

[0045]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术

人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1