一种利用氰化尾矿处理含氰废水的方法与流程

1.本发明涉及污染物处理技术领域,具体来说,涉及一种利用氰化尾矿处理含氰废水的方法。

背景技术:

2.氰化提金工艺由于工艺简单、金回收率高,一直是黄金行业的主流生产工艺,目前,我国黄金行业90%以上黄金生产企业采用氰化提金工艺,在生产黄金的同时产生大量的氰化尾矿和含氰废水,由于氰化尾矿和含氰废水中都含有氰化物、硫氰酸盐、重金属等黄金行业特征污染物,具有剧毒性、复杂性和隐蔽性等特点,使氰化尾矿和含氰废水治理成为采用氰化工艺企业必须要解决的环保难题。特别是2016年氰化尾矿被列入到《危险废物名录》后,其处置与利用问题一直是全行业关注的焦点,直接关系到各个氰化企业甚至整个黄金行业的正常发展。

3.针对黄金行业产生的氰化尾矿和含氰废水,目前常用的处理方法是将其中的氰化物、重金属等污染物破坏或脱除,使其达到相应的堆存或排放标准,但这些处理方法没有消减氰化尾矿的堆存量,处理的成本也相对比较高,为企业的经营造成较大的负担。同时,通过分析研究,氰化尾矿中含有的一定量氧化铝、二氧化硅、硫、铁、锌、铜、铅、金、银等物质,可以用来制作废水净化处理的填料,制成的净化材料可以直接应用到含氰废水的处理中,达到固体废物无害化处理与资源化利用技术的同时进行,实现以废治废的目的,并为氰化尾矿的综合利用探索出可行的道路,因此,如何实现氰化尾矿向填料的转化,并利用填料探索出含氰废水净化处理工艺,是达到氰化尾矿与含氰废水的协同治理的关键。

技术实现要素:

4.针对相关技术中的上述技术问题,本发明提出一种利用氰化尾矿处理含氰废水的方法,能够克服现有技术的上述不足。

5.为实现上述技术目的,本发明的技术方案是这样实现的:一种利用氰化尾矿处理含氰废水的方法,包括以下步骤:s1在氰化尾矿浆中,分别按氰化尾矿干重的2~10%、2~10%、0.5~5%、0.1~2%、0.05~1%添加致孔剂、粘结剂、助溶剂、硅酸钠、聚丙烯酰胺,充分搅拌均匀,使配好后的干料中二氧化硅、三氧化二铝与熔剂组分的质量百分比分别为53%-79%、10%~25%与13%~26%;s2将混合均匀的氰化尾矿浆输入到板框压滤机压滤,将压滤的滤渣置于烘干机中烘干,然后将烘干后的滤渣输送至粉磨机中进行粉磨,将粉磨后的物料输送至造粒机内进行造粒,制得生料颗粒;s3将生料颗粒置于炉窑中焙烧,首先在400~600℃区间预热0.5~2h,然后升温至800~1200℃区间焙烧0.5~2h,制得熟料颗粒,再将熟料颗粒自然冷却至室温;s4将熟料颗粒用水清洗干净,作为填料置于生物滤池的反应柱内,加入含氰废水、降氰菌液及营养剂进行菌种的曝气挂膜,时间7~30d,待填料表层成功附着微生物膜后,将

待处理的含氰废水泵入生物滤池反应柱进行处理。

6.进一步的,所述s1中氰化尾矿浆中固体的质量浓度为35%~55%。

7.进一步的,所述s1中致孔剂为炭粉、秸秆、石墨粉、粉煤灰、煤矸石、淀粉中的一种,所述致孔剂粒度小于0.2mm。

8.进一步的,所述s1中粘结剂为高岭石、蒙脱石、水云母、莫来石、膨润土、煤矸石、淤泥、工程渣土中的一种,所述粘结剂粒度小于0.2mm。

9.进一步的,所述s1中助溶剂为含铁废渣、黄铁矿、玻璃粉、石灰石、氧化铝、氧化镁、硫酸亚铁中的一种,所述助溶剂粒度小于0.2mm。

10.进一步的,所述s1中聚丙烯酰胺的添加方式为:将聚丙烯酰胺配制成质量浓度为0.1%~1%的溶液加入到氰化尾矿浆中。

11.进一步的,所述s2中烘干机为滚筒烘干机,烘干温度为60~120℃,烘干后滤渣粉磨至细度小于0.2mm,造粒机为滚筒造粒机或圆盘造粒机,制得生料颗粒的粒径为3~10mm。

12.进一步的,所述s3中炉窑为焙烧炉或回转窑。

13.进一步的,所述s4中生物滤池为上流式反应池,池底设有布水装置和曝气装置,曝气装置上方为熟料颗粒填料层,装填量占反应池体积的1/5~4/5。

14.进一步的,所述s4中含氰废水ph值为7.5~9.0,水温为15~35℃,bod5/cod

cr

>0.3,含氰废水中重金属离子浓度≤5mg/l。

15.进一步的,所述s4中营养剂为葡萄糖、碳酸铵和磷酸氢二钠的混合剂,营养剂按保持废水中bod5:n:p的质量比为100:5:1配制添加。

16.进一步的,所述s4中降氰菌液的菌种为荧光假单胞菌、恶臭假单胞菌、施氏假单胞菌、诺卡氏菌和芽孢杆菌中的2种以上组合菌群,菌种挂膜方式采取人工投加菌种挂膜,气液比设定为1~5:1,溶解氧≥2mg/l。

17.本发明的有益效果:本发明的利用氰化尾矿处理含氰废水的方法能够解决目前处理方法不能消减氰化尾矿的堆存量、处理成本较高的问题,从而达到消减氰化尾矿堆存量的同时净化含氰废水,实现氰化工艺两种主要污染物的同步治理,固体废物无害化处理与资源化利用技术的同时进行,以废治废,处理成本低的目的。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

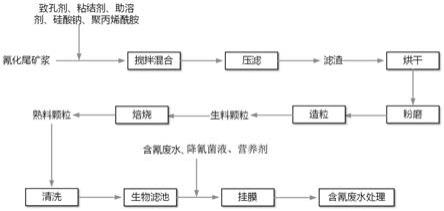

19.图1是根据本发明实施例所述的利用氰化尾矿处理含氰废水的方法的工艺流程图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的

范围。

21.如图1所示,根据本发明实施例所述的利用氰化尾矿处理含氰废水的方法,包括以下步骤:s1在氰化尾矿浆中,分别按氰化尾矿干重的2~10%、2~10%、0.5~5%、0.1~2%、0.05~1%添加致孔剂、粘结剂、助溶剂、硅酸钠、聚丙烯酰胺,充分搅拌均匀,使配好后的干料中二氧化硅、三氧化二铝与熔剂组分的质量百分比分别为53%-79%、10%~25%与13%~26%;s2将混合均匀的氰化尾矿浆输入到板框压滤机压滤,将压滤的滤渣置于烘干机中烘干,然后将烘干后的滤渣输送至粉磨机中进行粉磨,将粉磨后的物料输送至造粒机内进行造粒,制得生料颗粒;s3将生料颗粒置于炉窑中焙烧,首先在400~600℃区间预热0.5~2h,然后升温至800~1200℃区间焙烧0.5~2h,制得熟料颗粒,再将熟料颗粒自然冷却至室温;s4将熟料颗粒用水清洗干净,作为填料置于生物滤池的反应柱内,加入含氰废水、降氰菌液及营养剂进行菌种的曝气挂膜,时间7~30d,待填料表层成功附着微生物膜后,将待处理的含氰废水泵入生物滤池反应柱进行处理。

22.以上所述s1中氰化尾矿浆中固体的质量浓度为35%~55%。

23.以上所述s1中致孔剂为炭粉、秸秆、石墨粉、粉煤灰、煤矸石、淀粉中的一种,所述致孔剂粒度小于0.2mm。

24.以上所述s1中粘结剂为高岭石、蒙脱石、水云母、莫来石、膨润土、煤矸石、淤泥、工程渣土中的一种,所述粘结剂粒度小于0.2mm。

25.以上所述s1中助溶剂为含铁废渣、黄铁矿、玻璃粉、石灰石、氧化铝、氧化镁、硫酸亚铁中的一种,所述助溶剂粒度小于0.2mm。

26.以上所述s1中聚丙烯酰胺的添加方式为:将聚丙烯酰胺配制成质量浓度为0.1%~1%的溶液加入到氰化尾矿浆中。

27.以上所述s2中烘干机为滚筒烘干机,烘干温度为60~120℃,烘干后滤渣粉磨至细度小于0.2mm,造粒机为滚筒造粒机或圆盘造粒机,制得生料颗粒的粒径为3~10mm。

28.以上所述s3中炉窑为焙烧炉或回转窑。

29.以上所述s4中生物滤池为上流式反应池,池底设有布水装置和曝气装置,曝气装置上方为熟料颗粒填料层,装填量占反应池体积的1/5~4/5。

30.以上所述s4中含氰废水ph值为7.5~9.0,水温为15~35℃,bod5/cod

cr

>0.3,含氰废水中重金属离子浓度≤5mg/l。

31.以上所述s4中营养剂为葡萄糖、碳酸铵和磷酸氢二钠的混合剂,营养剂按保持废水中bod5:n:p的质量比为100:5:1配制添加。

32.以上所述s4中降氰菌液的菌种为荧光假单胞菌、恶臭假单胞菌、施氏假单胞菌、诺卡氏菌和芽孢杆菌中的2种以上组合菌群,菌种挂膜方式采取人工投加菌种挂膜,气液比设定为1~5:1,溶解氧≥2mg/l。

33.为了方便理解本发明的上述技术方案,以下通过具体使用方式上对本发明的上述技术方案进行详细说明。

34.实施例1采用全泥氰化提金工艺,产生固体的质量浓度为35%的氰化尾矿浆,经压滤后的滤

渣多元素分析结果见表1,在氰化尾矿浆中,分别按氰化尾矿干重的10%、2%、5%、1%、0.5%添加炭粉、高岭土、硫酸亚铁、硅酸钠、聚丙烯酰胺,充分搅拌均匀,其中聚丙烯酰胺配成质量浓度为0.1%的溶液加入;将混合均匀的氰化尾矿浆置于压滤机内压滤,压滤的滤渣置于烘箱中在80℃下烘干,烘干的滤渣放于粉磨机中磨至细度0.2mm以下,然后,置于圆盘造粒机造粒,制得生料颗粒,粒径大小3~5mm;将生料颗粒置于焙烧炉内焙烧,首先在400℃预热1h,然后升温至1100℃后焙烧1h制得熟料,自然冷却至室温。将熟料颗粒用水清洗干净,作为填料置于生物滤池反应柱内,加入含氰废水、降氰菌液及营养剂进行菌种的曝气挂膜,时间为30d,稀释含氰废水,氰化物浓度从5mg/l逐渐提升至35mg/l,降氰菌液接种量为30%,营养剂为葡萄糖和磷酸氢二钠混合剂,待填料表层附着微生物膜,氰化物处理效果稳定后,将待处理的含氰废水泵入生物滤池反应柱进行处理,含氰废水的进出水污染物浓度见表2。

35.表1氰化尾矿多元素分析结果表2生物滤池反应柱进水与出水的污染物浓度注:表中数据单位为mg/l,ph无量纲。

36.实施例2采用全泥氰化提金工艺,产生固体的质量浓度为35%的氰化尾矿浆,经压滤后的滤渣多元素分析结果见表1,在氰化尾矿浆中,分别按氰化尾矿干重的8%、5%、3.5%、1.5%、0.5%添加秸秆粉、膨润土、铁粉、硅酸钠、聚丙烯酰胺,充分搅拌均匀,其中聚丙烯酰胺配成质量浓度为0.1%的溶液加入;将混合均匀的氰化尾矿浆置于压滤机内压滤,压滤的滤渣置于烘箱中在80℃下烘干,烘干的滤渣放于粉磨机中磨至细度0.2mm以下,然后,置于圆盘造粒机造粒,制得生料颗粒,粒径大小3~5mm;将生料颗粒置于焙烧炉内焙烧,首先在400℃预热1h,然后升温至1100℃后焙烧1h制得熟料,自然冷却至室温。将熟料颗粒用水清洗干净,作为填

料置于生物滤池反应柱内,加入含氰废水、降氰菌液及营养剂进行菌种的曝气挂膜,时间为30d,稀释含氰废水,氰化物浓度从5mg/l逐渐提升至150mg/l,降氰菌液接种量为30%,营养剂为葡萄糖、碳酸铵和磷酸氢二钠混合剂,待填料表层附着微生物膜,氰化物处理效果稳定后,将待处理的含氰废水泵入生物滤池反应柱进行处理,含氰废水的进出水污染物浓度见表3。

37.表3生物滤池反应柱进水与出水的污染物浓度注:表中数据单位为mg/l,ph无量纲。

38.综上所述,借助于本发明的上述技术方案,能够解决目前处理方法不能消减氰化尾矿的堆存量、处理成本较高的问题,从而达到消减氰化尾矿堆存量的同时净化含氰废水,实现氰化工艺两种主要污染物的同步治理,固体废物无害化处理与资源化利用技术的同时进行,以废治废,处理成本低的目的。

39.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1