一种废盐水电解制氯碱资源化方法与流程

1.本发明涉及高含盐废水处理领域,具体涉及一种废盐水电解制氯碱资源化方法。

背景技术:

2.随着石化与化学工业的快速发展,我国逐渐形成了较为完善的石油化工、天然气化工、煤化工、盐化工和生物化工生产体系。但是,在制造大量石化和化工产品的同时,也伴随着大量化工废水产生,这些化工废水成分非常复杂,含大量有机物、无机盐、重金属等,其中高浓度含盐有机废水尤为突出。

3.目前,对于高浓度含盐有机废水的处理,主要采取稀释排放或蒸发浓缩-焚烧的无害化措施,将造成盐资源的浪费。由于缺乏技术、经济上的可行性与可靠性,大多数仍采取稀释外排方式,特别是含盐废水的排放,导致淡水水资源矿化和土壤碱化。

4.二苯基甲烷二异氰酸酯(mdi)含盐有机废水作为高浓度含盐有机废水中的一种,其排放量大、对环境危害严重、资源化利用非常困难,是现阶段国内外绿色资源技术领域亟待解决的一个难题。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明的目的就是提供一种废盐水电解制氯碱资源化方法,将二苯基甲烷二异氰酸酯(mdi)含盐有机废水经资源化处理转化为氯碱工业的原料,实现废水中盐资源的循环利用,解决高含盐有机废水的排放污染问题。

6.本发明的目的是通过这样的技术方案实现的:

7.一种废盐水电解制氯碱资源化方法,包括以下步骤:

8.s1、将含盐有机废水进行蒸发浓缩,分步结晶得到结晶硫酸钠;

9.s2、将浓缩后的含盐有机废水中的有机物氧化分解,得到含盐废水;

10.s3、将含盐废水中的机械杂质进行过滤处理;

11.s4、使用无机膜过滤器将过滤处理后的含盐废水进行第一次精制;

12.s5、利用螯合树脂将经过第一次精制后的含盐废水进行第二次精制;

13.s6、利用零极距离子膜电解槽将经过第二次精制含盐废水进行电解,得到碱液、氢气和氯气。

14.进一步地,所述步骤s1中的含盐有机废水进行蒸发浓缩,分步结晶去除含盐有机废水中的硫酸钠包括以下步骤:

15.sn1、含盐有机废水进行预浓缩处理;

16.sn2、将预浓缩后的含盐有机废水再进行水分蒸发处理,得到氯化钠盐晶和浓缩液,浓缩液中硫酸钠浓度将达到饱和状态;

17.sn3、将浓缩液进行降温水分蒸发处理,得到氯化钠盐晶和再浓缩液;部分再浓缩液进入步骤s2中进行处理;

18.sn4、余下的再浓缩液进行升温水分蒸发处理,得到结晶硫酸钠和余液,余液进入

步骤sn3中进行处理。

19.进一步地,步骤sn1中,含盐有机废水先通过预热后再进行预浓缩处理;预浓缩后的含盐有机废水中的氯化钠饱和。

20.进一步地,步骤sn2中得到的氯化钠盐晶依次经过盐旋液分离器和离心机处理后产生的清液,与含盐有机废水混合稀释得到逆流盐水,对步骤sn3中的结晶的盐腿处的氯化钠冲刷;

21.浓缩液经过沉淀后进入步骤sn3中进行处理。

22.进一步地,逆流盐水部分对步骤sn3中的结晶的盐腿处的氯化钠冲刷,余下部分与步骤sn2得到氯化钠盐晶混合。

23.进一步地,步骤sn3中将浓缩液进行降温水分蒸发处理,利用闪蒸效应和机械蒸汽再压缩系统进行水分蒸发处理。

24.进一步地,步骤sn1的预浓缩处理、sn2和sn4中的水分蒸发处理均利用机械蒸汽再压缩系统。

25.进一步地,步骤s2中将浓缩后的含盐有机废水中的有机物氧化分解,包括以下步骤:

26.加入3%~6%浓度的次氯酸钠,使得反应池中的次氯酸钠浓度0.8%~1.2%;

27.加入过量为0.5~1.0g/l的10%~15%浓度的碳酸钠;

28.加入过量为0.3~0.5g/l的28%~35%浓度的氢氧化钠。

29.进一步地,步骤s3中的过滤处理为采用过滤器过滤分离出粒径≥1mm的机械杂物;

30.进一步地,步骤s4中第一次精制采用三级串联的无机膜过滤单元“错流”过滤方式过滤,每个无机膜过滤单元过滤得到含盐废水汇集后加入亚硝酸钠去除游离氯。

31.由于采用了上述技术方案,本发明具有如下的优点:

32.将含盐有机废水处理的同时获得硫酸钠和氯化钠,实现了二苯基甲烷二异氰酸酯(mdi)含盐有机废水的废盐资源化利用;避免投入巨资建设膜法脱硝;利用分步结晶实现盐硝联产,替代了当前受toc影响较大的膜法脱硝装置,促进了脱硝装置的稳定运行。

33.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。

附图说明

34.本发明的附图说明如下:

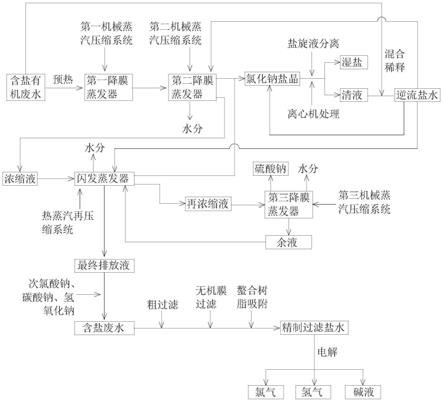

35.图1实施例中废盐水电解制氯碱资源化方法的流程示意图。

具体实施方式

36.下面结合附图和实施例对本发明作进一步说明。

37.实施例:

38.如图1所示,废盐水电解制氯碱资源化方法,包括以下步骤:

39.第一步,将含盐有机废水进行蒸发浓缩,分步结晶得到结晶硫酸钠;具体的包括以下步骤:

40.sn1、将含盐有机废水进行预热,预热后将含盐有机废水注入第一降膜蒸发器中,利用第一机械蒸汽再压缩(mvr单元)系统的再压缩蒸汽进行加热。加热后,蒸发过程开始进行,因此含盐有机废水浓度升高,水分蒸发浓缩。预浓缩后的含盐有机废水其氯化钠浓度已接近或者达到饱和状态。

41.sn2、将预浓缩后的含盐有机废水注入第二降膜蒸发器中,利用第二机械蒸汽再压缩(mvr单元)系统的再压缩蒸汽进行加热。预浓缩后的含盐有机废水水分蒸发,氯化钠盐晶将开始结晶并逐渐沉积,余下的浓缩液中硫酸钠浓度将达到饱和状态,并进行沉淀将还未附着的结晶的氯化钠盐沉淀分离;

42.结晶氯化钠晶盐依次经过盐旋液分离器和离心机处理,得到湿盐,经过盐旋液分离器和离心机得到的清液与少量含盐有机废水混合得到逆流盐水。

43.逆流盐水部分冲刷沉积在本步骤的结晶盐腿处的氯化钠,可以降低氯化钠盐晶的温度,这样在离心机处理的时候可以保护离心机,同时可以对氯化钠盐晶的尺寸进行,以获得统一且适合推进式离心机处理的盐晶尺寸。余下部分逆流盐水流入结晶的氯化钠盐中。

44.如果不使用逆流盐水对结晶的氯化钠盐进行冲刷,大量的naclo3将离开第二降膜蒸发器进入盐浆槽和滤液储槽,对最终产的氯化钠盐造成污染,并对氯化钠结晶过程产生负面影响。另一方面,氯化钠盐中的naclo3浓度太高可能会造成装置严重的腐蚀,而且显著增加沸点,从而导致蒸发能力的下降。

45.sn3、将浓缩液注入真空的闪发蒸发器中,利用硫酸钠的溶解度在一定温度范围内是随着温度的升高而降低,而氯化钠的溶解度则随着温度的升高而升高(标准溶解特性)。采用这个原理可使氯化钠在温度较低时结晶析出,硫酸钠在温度较高时结晶析出。

46.因此控制浓缩液的温度,使其温度控制在氯化钠被析出,而硫酸钠溶解在浓缩液中,具体的是控制温度在50摄氏度左右。

47.在利用闪蒸效应的同时,也利用热蒸汽再压缩(mvr)系统,对浓缩液进行加热(温度保持在氯化钠被析出,而硫酸钠溶解的范围内),促使浓缩液中的水分蒸发,最终得到结晶的氯化钠和再浓缩液。

48.在该步骤中,逆流盐水冲刷沉积在结晶盐腿处的氯化钠,起到与在步骤sn2一样的作用。

49.部分蒸发后得到的再浓缩液作为最终排放液排出系统,其中包含未结晶的化合物,如氯酸钠、碘、toc等。碘的排出可以降低后续电解过程中对离子膜的影响,有利于稳定离子膜的运行效率。排出的氯酸钠也直接消除了当前氯酸盐装置的运行成本。排出的toc物质可以降低脱toc装置的运行的运行成本。

50.sn4、余下的再浓缩液进入第三降膜蒸发器中,利用第三机械蒸汽再压缩(mvr单元)的再压缩蒸汽进行加热。水分蒸发后,硫酸钠开始结晶,余下的液体在于闪发蒸发器的压差作用下经过沉淀后再次进入闪发蒸发器中进行处理。

51.进行升温水分蒸发处理,得到结晶硫酸钠和余液,余液进入步骤sn3中进行处理。

52.在第一步中充分利用mvr系统的蒸汽,有效的降低了能耗。

53.第二步,在步骤sn3中作为最终排放液的排出再浓缩液中加入3%~6%浓度的次氯酸钠,使得反应池中的次氯酸钠浓度0.8%~1.2%;加入过量为0.5~1.0g/l的10%~15%浓度的碳酸钠;加入过量为0.3~0.5g/l的28%~35%浓度的氢氧化钠进行处理。

54.在再浓缩液中加入碳酸钠溶液,使其和再浓缩液中的ca2+反应,生成不溶性的碳酸钙沉淀;在再浓缩液中加入氢氧化钠溶液,使其和再浓缩液中的mg2+反应,生成不溶性的mg(oh)2沉淀;次氯酸钠中的游离氯将再浓缩液中带来的菌藻类及其它有机物氧化分解,最终得到含盐废水。

55.第三步,将含盐废水经过孔径为1.0mm的粗过滤器将机械杂质。

56.第四步,将过滤机械杂质的含盐废水依次经过三级串联的无机膜过滤单元。无机膜过滤器采用陶瓷膜管作为过滤元件、以“错流”过滤的方式,过滤去除悬浮粒子,确保盐水中的ss、ca2+、mg2+的含量满足要求,最后得到精制过滤盐水。

57.第五步,将精制过滤盐水加压后通过换热器加热到60

±

5℃送往螯合树脂塔,精制过滤盐水被吸附其中ca2+、mg2+和其它重金属离子后再经过树脂捕集器捕集破碎树脂后得到精制盐水。

58.第六步,将精制盐水注入零极距离子膜电解槽中进行电解,在电解槽阳极生产出合格的氯气,阴极生产出合格的碱液和氢气。

59.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1