一种脱水清淤底泥的资源化利用方法与流程

1.本发明涉及一种清淤底泥处置的方法,具体是涉及到一种脱水清淤底泥的资源化利用方法。

背景技术:

2.河流、湖泊、水库等水体在漫长的演化过程中,由于雨水冲刷沿岸、大气沉降等自然现象,形成了底部沉积物,即为底泥。由于沉淀、吸附、累积的富集效应,使得底泥中含量大量的污染物,且受到底泥上覆水体的流速、温度、ph值等条件发生变化,底泥中的污染物质极易重新释放进入水体,造成二次污染,所以底泥是水体中不可忽略的内源污染。

3.目前,清淤是去除河流、湖泊、水库等水体中内源污染的常用方式,通过去除湖库水体中的污染底泥,降低污染负荷,并为河流、湖泊水生生态系统的恢复创造条件,但是清淤会产生大量的清淤底泥,因而仍然需要对这些清淤底泥进行安全处置及资源化利用。

4.近些年,每年产生的清淤底泥数量巨大,且呈现出逐年增加的趋势,同时由于清淤底泥含水率高,使得清淤底泥的体积更加庞大,导致疏浚工程占地压力较大,严重影响大规模疏浚工程的开展。目前,大规模应用的清淤底泥脱水技术主要是机械脱水(包括离心脱水、板框压滤脱水、带式压滤脱水、螺旋压滤脱水等)和土工管袋脱水技术,然而,这两类技术脱水后得到的脱水清淤底泥的含水率仍然高达50~70%,这不利于实现清淤底泥的减量化和资源化利用。虽然其他方法(如堆积自然风干法、加热烘干法)可以进一步降低脱水清淤底泥的含水率,以进一步降低其体积,但是即便如此,经上述脱水方法处理后的清淤底泥,其后续处理方式仍然是卫生填埋。同时,将脱水清淤底泥进行卫生填埋,仍然存在容易引发环境污染问题以及需要占用大量场地等缺陷。因此,如何实现脱水清淤底泥的资源化利用,是现阶段急需解决的问题,对于实现脱水清淤底泥的减量化、无害化以及提高经济与社会价值具有重要意义。

技术实现要素:

5.本发明要解决的技术问题是克服现有技术的不足,提供一种成本低廉、经济效益好的脱水清淤底泥的资源化利用方法。

6.为解决上述技术问题,本发明采用的技术方案是:

7.一种脱水清淤底泥的资源化利用方法,包括以下步骤:

8.(1)将脱水清淤底泥进行干化处理,直至含水率≤25%,得到干化清淤底泥;

9.(2)将步骤(1)中得到的干化清淤底泥进行粉碎,直至粒径≤1.0mm,过筛,筛选出不同粒径的颗粒;

10.(3)将步骤(2)中得到不同粒径的颗粒作为粘土原料或砂石原料,完成对脱水清淤底泥的资源化利用。

11.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤(3)中,所述颗粒的粒径<0.075mm时,作为粘土原料,用于制备黏土砖、陶瓷、水泥或水晶土;所述粒径<

0.075mm的颗粒在使用之前,还包括对颗粒进行无害化处理。

12.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤(2)中,所述颗粒的粒径为0.075mm~1.0mm时,作为砂石原料,用于建筑用砂;所述粒径为0.075mm~1.0mm的颗粒在使用之前,还包括对颗粒进行洗砂处理。

13.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤(1)中,所述干化清淤底泥的含水率为10%~20%。

14.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤(1)中,采用以下任意一种方法对脱水清淤底泥进行干化处理;

15.方法一:采用自然风干的方法对脱水清淤底泥进行干化处理,包括以下步骤:

16.s1、将脱水清淤底泥压制成型,得到黏土砖砖坯;

17.s2、将步骤s1中得到的黏土砖砖坯固定在网状稳定盒内;

18.s3、将步骤s2中固定有黏土砖砖坯的网状稳定盒堆积成通风墙体进行风干,完成对脱水清淤底泥的干化处理;

19.方法二:采用加热烘干的方法对脱水清淤底泥进行干化处理,包括以下步骤:采用烘干炉或烘干窑对脱水清淤底泥进行干燥。

20.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤s1中,所述压制成型的方式为机械压制或人工压制;所述机械压制为利用黏土砖成型机或制砖机将脱水清淤底泥挤压成黏土砖砖坯;所述人工压制为利用人工将装入到砖坯模具中的脱水清淤底泥挤压成黏土砖砖坯;所述黏土砖砖坯的形状为实心结构、空心结构或多孔结构;所述压制成型过程中还包括往脱水清淤底泥中加入秸秆;所述秸秆的加入量为脱水清淤底泥质量的1%;所述秸秆为小麦秸秆和/或稻草秸秆。

21.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤s2中,所述黏土砖砖坯和网状稳定盒的形状相同,所述黏土砖砖坯的体积与网状稳定盒的容积相等。

22.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤s2中所述网状稳定盒为矩形网盒;所述矩形网盒由四个侧面和底面构成四个侧面和底面上均分布有孔洞;所述孔洞的孔径为0.1mm~1.0mm;所述网状稳定盒的材质为金属或硬质塑;所述金属为铁或不锈钢。

23.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤s3中,所述通风墙体由固定有黏土砖砖坯的网状稳定盒依次堆叠而成;所述通风墙体为长条形,高度为0.5m~1.5m,宽度与黏土砖砖坯长度相等;所述通风墙体中分布有通风缝;所述通风缝的宽度为黏土砖砖坯厚度或直径的1/6~1/3。

24.上述的脱水清淤底泥的资源化利用方法,进一步改进的,步骤s3中,所述风干在自然条件下进行;所述自然条件包括湿冷的自然条件或高温干燥的自然条件;所述风干的时间为3天~15天。

25.与现有技术相比,本发明的优点在于:

26.(1)本发明中提供了一种脱水清淤底泥的资源化利用方法,先将脱水清淤底泥进行干化处理,直至含水率≤25%,进而对所得干化清淤底泥进行粉碎,直至粒径≤1.0mm,过筛,筛选出不同粒径的颗粒,这些不同粒径的颗粒可作为粘土原料或砂石原料,从而实现脱水清淤底泥的资源化利用。本发明中,将脱水清淤底泥制成不同粒径的颗粒,不仅能够实现

脱水清淤底泥的资源化利用,同时还能缓解河砂资源和黏土资源短缺的问题,具有操作简单、成本低廉、经济效益高等优点,且所制得的不同粒径的颗粒具有广泛的应用市场,使用价值高,应用前景好。

27.(2)本发明中,为了进一步将清淤底泥的含水率降低至20%以下,采用以下方法对脱水清淤底泥进行干化处理,包括以下步骤:先将脱水清淤底泥制成黏土砖砖坯并固定在网状稳定盒内,进而将固定有黏土砖砖坯的网状稳定盒堆积成通风墙体进行风干,完成对脱水清淤底泥的干化处理。本发明中,将脱水清淤底泥制成黏土砖砖坯并固定在网状稳定盒内,在能够有效避免脱水清淤底泥因含沙量大而导致砖坯粉碎的前提下也能确保黏土砖砖坯与外界的充分接触,因而在将固定有黏土砖砖坯的网状稳定盒堆积成通风墙体进行风干时,能够确保黏土砖砖坯与外界空气充分接触,从而在自然风条件下成倍(乃至上百倍)的加速黏土砖砖坯中的水分蒸发,进而能够在极短的时间内实现对清淤底泥的高效风干,如风干时间可由数月乃至数年缩短到3-15天,含水率可降至20%以下,甚至可以降低至10%;同时,风干后,将脱水清淤底泥转化成砖块,也能够大大降低存储脱水清淤底泥所需的占地面积。本发明对脱水清淤底泥进行干化处理的方法,具有工艺简单、操作方便、成本低廉、干化速度快、干化效果好等优点,在无需辅助加热的条件下,也能够实现对脱水清淤底泥的快速干化,对于实现脱水清淤定的减量化、资源化具有十分重要的意义,同时也具有重大的经济与社会价值。

28.(3)本发明中,在压制成型过程中还包括往脱水清淤底泥中加入秸秆,且秸秆的加入量为脱水清淤底泥质量的1%,通过在脱水清淤底泥中加入秸秆能够加强砖坯的抗压或固结强度,防止砖坯在转运或干化的过程中粉碎。然而,若秸秆加入量过大,会增加成本及难以挤压定型;同时,若秸秆加入量过小,会造成砖坯的抗压或固结强度不够,难以解决砖坯在转运或干化的过程中易粉碎的缺陷。

29.(4)本发明中,采用的网状稳定盒,其形状与黏土砖砖坯相同,且容积与黏土砖砖坯的体积相等,黏土砖砖坯为长方体,采用矩形网盒对黏土砖砖坯进行固定,这有利于实现对黏土砖砖坯的有效固定;与此同时,能有效避免砖坯粉碎、脱落,且在砖坯挤压成型及干化后,方便取出。

30.(5)本发明中,采用的网状稳定盒表面分布有孔洞,且孔洞的孔径为0.1mm~1.0mm,通过优化网状稳定盒表面孔洞的孔径,在有效避免黏土砖砖坯粉碎、脱落的前提下也能够进一步增加黏土砖砖坯与外界的接触面积,从而更加快速、彻底的实现对脱水清淤底泥的干化。。

31.(6)本发明中,将脱水清淤底泥制成空心砖坯或多孔砖坯,能够进一步增加脱水清淤底泥与外界空气的接触面积,从而增加了脱水清淤底泥水分蒸发的表面积,同时加速了空气的流动,也能够进一步促进提高黏土砖砖坯的干化效果,如干化时间更短,含水率更低。

具体实施方式

32.以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

33.以下实施例中所采用的原料和仪器均为市售;所采用的设备和制备工艺若无特别

说明均为常规设备和常规工艺。

34.实施例1

35.一种脱水清淤底泥的资源化利用方法,包括以下步骤:

36.(1)将脱水清淤底泥进行干化处理,得到含水率19%的干化清淤底泥。

37.(2)将将步骤(1)中得到的干化清淤底泥进行粉碎,直至粒径≤1.0mm,过筛,筛选出不同粒径的颗粒;

38.(3)将步骤(2)中筛选出来的粒径<0.075mm的颗粒进行无害化处理,所得产品作为粘土原料,用于制备黏土砖、陶瓷、水泥或水晶土;同时,将步骤得到(2)中筛选出来的粒径为0.075mm~1.0mm的颗粒进行洗砂处理,所得产品作为砂石原料,用于建筑用砂,完成对脱水清淤底泥的资源化利用。

39.本发明中,粒径<0.075mm的颗粒主要包括粒径为0.002mm~0.075mm的泥粒和粒径≤0.075mm的粘粒;粒径为0.075mm~1.0mm的颗粒主要包括粒径分别为:0.5mm~1mm的粗砂、0.25mm~0.5mm的中砂、0.125mm~0.25mm的细砂、0.125mm~0.075mm的特细砂。本实施例中,粗砂、中砂、细砂、特细砂、泥粒及粘粒的干重分别占原脱水清淤底泥干重的3%、12%、15%、16%、26%和22%。

40.本实施例中,步骤(1)中,采用自然风干的方法对脱水清淤底泥进行干化处理,包括以下步骤:

41.s1、采用人工压制的方式将脱水清淤底泥压制成型,具体为:将脱水清淤底泥装入到相应的砖坯模具中,人工压制成实心结构的黏土砖砖坯,即为实心砖坯。该步骤中,采用的脱水清淤底泥的含水率为60%,由某湖泊清淤底泥经板框压滤机脱水制得。该步骤中,在压制成型过程中还包括往脱水清淤底泥中加入稻草秸秆,其中稻草秸秆的脱水清淤底泥(以一个砖坯的质量计)质量的1%,通过加入稻草秸秆,加强砖坯的抗压或固结强度,避免砖坯在转移或转运过程中发生粉碎或脱落。

42.s2、将步骤s1中得到的实心砖坯,转移并固定在网状稳定盒(矩形网盒,其形状与砖坯相同,容积与砖坯的体积相等)内,其中采用的网状稳定盒为矩形网盒,该矩形网盒由四个侧面和底面构成,且四个侧面和底面上均分布有孔洞,孔洞的孔径为0.5mm;采用的网状稳定盒由铁丝网构成,即矩形网盒的四个侧面和底面均为铁丝网。

43.s3、将步骤s2中固定有实心砖坯的网状稳定盒堆积成通风墙体进行风干,具体是:将多个网状稳定盒堆叠成墙,且通风墙体为长条形(单层墙体);通风墙体的高度依次为1.4m,宽度与黏土砖砖坯长度相等,上述的通风墙体中分布有通风缝(连通墙体两侧),且通风缝的宽度为黏土砖砖坯厚度的1/4;待通风墙体筑成后,在湿冷气候的自然条件下进行风干12天,完成对脱水清淤底泥的干化处理。该步骤中,干化后的实心砖坯的含水率为19%,即为步骤(1)中对应的含水率为19%的干化清淤底泥。

44.对照组:将步骤s1中的脱水清淤底泥堆积成厚度为2m的堆体,在相同的条件下进行风干。

45.由此可知,本发明中,通过将脱水清淤底泥制成不同形状的砖坯并固定在网状稳定合中,进而将砖坯码成通风墙体,在湿冷气候条件下自然风干12天后能够有效降低砖坯的含水率,从而能够实现脱水清淤底泥的有效干化,然而,对照组中,经过12天自然风干,含水率无变化,难以实现脱水清淤底泥的有效干化。通过对比可知,本发明采用的脱水清淤底

泥的低温干化方法,能够在湿冷气候条件下实现对脱水清淤底泥的快速干化。同时,本实施例中,能够从脱水清淤底泥中提取出占底泥干重94%的粗砂、中砂、细砂、特细砂、泥粒及粘粒,这说明本发明方法能够实现清淤底泥的资源化利用,具有成本低廉、效益高等优点,有利于缓解河砂资源和黏土资源短缺的问题,市场应用广泛。

46.实施例2

47.一种脱水清淤底泥的资源化利用方法,与实施例1基本相同,区别仅在于:实施例2中,步骤(1)中,含水率为10%的干化清淤底泥。同时,实施例2中含水率为10%的干化清淤底泥的干化方法,也与实施例1基本相同,区别仅在于:实施例2中,通风墙体在高温干燥气候条件下进行风干,且风干的时间为3天。

48.本实施例中,将脱水清淤底泥的含水率降低10%后,所得干化清淤底泥可通过粉碎、过筛处理,制成不同粒径的颗粒,这些可以作为粘土原料用于制备黏土砖、陶瓷、水泥或水晶土,以及作为砂石原料,用于建筑用砂,从而能够实现脱水清淤底泥的资源化利用。同时,在高温干燥气候条件下进行风干,可以在3天内,能够更加高效的获得干化清淤底泥,因而有利于提高脱水清淤底泥的利用效率。

49.实施例3

50.一种脱水清淤底泥的资源化利用方法,与实施例1基本相同,区别仅在于:实施例3中,步骤(1)中,含水率为19%的干化清淤底泥。同时,实施例3中含水率为19%的干化清淤底泥由加热烘干的方法制得。

51.实施例3中,采用的含水率为19%的干化清淤底泥,由加热烘干法制得,即使用烘干炉烘干12h:

52.本实施例中,将脱水清淤底泥的含水率降低10%,所得干化清淤底泥可通过粉碎、过筛处理,制成不同粒径的颗粒,这些可以作为粘土原料用于制备黏土砖、陶瓷、水泥或水晶土,以及作为砂石原料,用于建筑用砂,从而能够实现脱水清淤底泥的资源化利用。同时,在外加热源的加热条件下进行风干,能够更加高效的获得干化清淤底泥,因而有利于提高脱水清淤底泥的利用效率;但是,该方法也存在资源化利用成本相对较高的缺陷。

53.实施例4

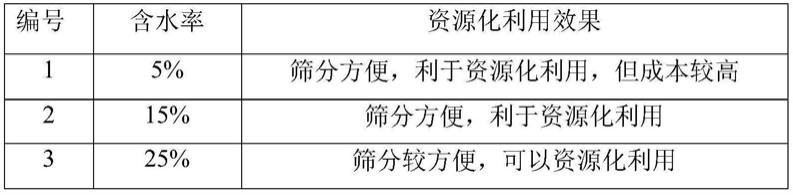

54.本实施例中,还考察了不同含水率干化清淤底泥的资源化利用效果,结果如表1所示。

55.实施例4中,干化清淤底泥的制备方法与实施例1相同,区别仅在于:干化清淤底泥的含水率不同。

56.表1本发明实施例4中不同含水率的干化清淤底泥的资源化利用效果

[0057][0058][0059]

由表1可知,底泥干化后的含水率应不超过25%。如若含水率超过25%,则底泥结

块,难以筛分,无法进行资源化利用;同时,含水率也不宜过低,因为含水率过低会造成干化成本过高。

[0060]

本发明脱水清淤底泥的资源化利用方法,先将脱水清淤底泥进行干化处理,直至含水率≤25%,进而对所得干化清淤底泥进行粉碎,直至粒径≤1.0mm,过筛,筛选出不同粒径的颗粒,这些不同粒径的颗粒可作为粘土原料或砂石原料,从而实现脱水清淤底泥的资源化利用。本发明中,将脱水清淤底泥制成不同粒径的颗粒,不仅能够实现脱水清淤底泥的资源化利用,同时还能缓解河砂资源和黏土资源短缺的问题,具有操作简单、成本低廉、经济效益高等优点,且所制得的不同粒径的颗粒具有广泛的应用市场,使用价值高,应用前景好。

[0061]

以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1