篦齿环件涂层去除防护夹具及篦齿环件表面涂层返修工艺的制作方法

1.本发明涉及封严篦齿表面涂层去除技术领域,特别地,涉及一种篦齿环件涂层去除防护夹具。此外,本发明还涉及一种利用上述篦齿环件涂层去除防护夹具进行的篦齿环件表面涂层返修工艺。

背景技术:

2.某型发动机的涡轮转子部件采用篦齿+蜂窝封严结构进行气体密封,每级转子前、后安装带篦齿结构的挡板,为了达到较好的封严效果,篦齿和蜂窝以小间隙配合的形式进行动态气体密封。发动机工作时篦齿插入蜂窝,与蜂窝发生摩擦,为了防止篦齿尖长期工作后磨损,保证密封效果,封严篦齿结构表面需喷涂一种耐磨的镍铝/氧化铝涂层,提高篦齿的耐磨性,涂层厚度可达0.215mm,如图1所示。发动机修理期间,篦齿上的涂层有出现磨损的现象,严重的会导致表面涂层失效,影响零件使用寿命,因此,需对篦齿表面的镍铝/氧化铝涂层进行去除后再重新喷涂返修。篦齿零件返修工艺难点在于如何把零件表面的原有涂层进行去除干净,且减少对篦齿的损伤。

3.目前该型封严篦齿涂层返修难度大,尚无返修工艺,发动机封严齿涂层磨损后即报废。传统零件涂层去除方法无法采用的原因:

4.一是:采用车削方式,直接对封严篦齿表面涂层进行车削去除,该方法会对零件基体造成影响,因挡板的篦齿结构形状不规则,机加对齿型损害极大,所以无法采用机加的方法去除表面涂层。

5.二是:采用吹砂或化学的方式,该型航空发动机零件篦齿薄,采用吹砂或化学方法去除涂层均对基体造成较大影响,导致零件不可用。

技术实现要素:

6.本发明提供了一种篦齿环件涂层去除防护夹具及篦齿环件表面涂层返修工艺,以解决目前该型篦齿环件返修难度大,尚无返修工艺及相应的防护夹具的技术问题。

7.本发明采用的技术方案如下:

8.一种篦齿环件涂层去除防护夹具,用于在篦齿环件表面涂层去除过程中对篦齿环件上无需进行涂层去除的部位进行防护,篦齿环件包括均呈环形且沿轴向相连的基体环和篦齿环,篦齿环外环面的封严篦齿上覆有喷涂层,防护夹具包括:夹具体、上罩体和上压组件;夹具体竖直设置,其下端用于与涂层去除设备相连,其相对的上端用于对篦齿环件进行支撑和定位;上罩体相对间隔连接于夹具体的上端,以与夹具体配合对支撑定位于夹具体上的篦齿环件的基体环进行罩设防护;上压组件与夹具体相连,用于将伸出上罩体的篦齿环向下压紧固定于夹具体上。

9.进一步地,夹具体包括轴套、装设于轴套上的底板、与底板相对间隔设置的定位板、及用于连接底板和定位板的支柱;底板用于与涂层去除设备可拆卸式连接;定位板用于对篦齿环件进行支撑和定位;上罩体相对定位板设置且与定位板相连;上压组件竖直设置,

其下端与定位板相连,其相对的上端穿出上罩体后延伸至上罩体的上方。

10.进一步地,定位板上设有沿轴向依次设置且呈环形的安装环面和支撑环面,且定位板的上端面内凹延伸形成定位槽,定位槽的内环面形成限位环面;安装环面用于对上罩体进行支撑和限位;支撑环面用于对篦齿环的自由端进行支撑;限位环面用于与基体环自由端上定位凸环的外环面贴合,以对基体环进行定位。

11.进一步地,上罩体包括呈圆罩状的上罩,及与上罩配合作用的挡环;挡环套装于篦齿环的外圆上后支撑于基体环的上端面上;上罩罩设于挡环外且其开口端支撑连接于定位板上,上罩的上罩板上开设有供篦齿环外露的开口,且上罩板与挡环配合形成用于封罩基体环上端面的封盖。

12.进一步地,上压组件包括用于下压篦齿环的压板,及用于安装压板的螺栓部件;螺栓部件竖直设置,其下端与定位板相连,其相对的上端穿设上罩体后外伸;压板滑动装设于螺栓部件的外圆上,以用于在螺栓部件的作用下顶抵篦齿环的上端,以将篦齿环件向下压紧于定位板上。

13.根据本发明的另一方面,还提供了一种篦齿环件表面涂层返修工艺,包括以下步骤:采用高压水发生装置对涂层试件进行预试验,以获取高压水发生装置的涂层去除工艺参数;篦齿环件正式返修前处理:将如上述中任一项的篦齿环件涂层去除防护夹具装夹至高压水发生装置后,将篦齿环件装夹定位至篦齿环件涂层去除防护夹具上;启动高压水发生装置以涂层去除工艺参数对篦齿环件上的涂层进行去除;采用等离子喷涂工艺对篦齿环件重新喷涂喷涂层。

14.进一步地,步骤“采用高压水发生装置对涂层试件进行预试验”具体包括以下步骤:采用高压水发生装置对涂层试件上的涂层进行去除,并记录高压水发生装置的涂层去除工艺参数的实际值;对涂层试件的涂层去除效果和涂层试件基体影响进行验证;根据验证结果对涂层去除工艺参数的实际值进行修正,以作为高压水发生装置下次试验的涂层去除工艺参数;如此往复,直至获取优化的涂层去除工艺参数。

15.进一步地,步骤“对涂层试件的涂层去除效果和涂层试件基体影响进行验证”具体包括以下步骤:涂层去除效果验证:取样进行显微金相检测和/或色质处理,验证涂层去除效果;涂层试件基体影响验证:通过千分尺和/或显微金相检测涂层试件基体尺寸是否变化。

16.进一步地,进行步骤“根据验证结果对涂层去除工艺参数的实际值进行修正”时,采用正交法和/或单一变量对比法修正涂层去除工艺参数的实际值;步骤“对涂层试件的涂层去除效果和涂层试件基体影响进行验证”后,还包括步骤:重新喷涂涂层试件检测涂层性能是否满足设计要求。

17.进一步地,篦齿环件涂层去除优化的涂层去除工艺参数为:水压:2000~3000bar,喷嘴旋转速度:800~1200rpm,喷射距离:30~50mm。

18.本发明具有以下有益效果:

19.将如图1所示的篦齿环件安装至本发明的篦齿环件涂层去除防护夹具上时,首先,将篦齿环件支撑定位于夹具体的上端;然后,将上罩体相对连接至夹具体的顶端,使上罩体与夹具体配合作用,将篦齿环件的基体环罩设防护于由两者围设而成的防护腔中,且篦齿环件的篦齿环向上伸出至上罩体外;最后,通过上压组件下压篦齿环,将篦齿环件压紧固定

于夹具体上,从而实现篦齿环件的安装、定位及基体环的密封防护,使篦齿环件上无需进行涂层去除的基体环不受涂层去除设备的影响,且篦齿环上的封严篦齿不与防护夹具及涂层去除设备干涉损伤,并本发明的篦齿环件涂层去除防护夹具结构简单,篦齿环件安装、定位、防护等操作简单、方便,基体环的防护效果好,且容易拆卸;

20.本发明篦齿环件表面涂层返修工艺中,通过高压水发生装置喷射高压水的方式去除篦齿环件表面的涂层,实现零件封严篦齿表面涂层去除干净,同时对零件基体尺寸及结构无影响,保证零件达到喷涂前的状态,满足设计图纸要求;通过篦齿环件涂层去除防护夹具的使用,使零件其他部位不受水冲击,封严篦齿不受夹具及高压水发生装置碰划伤,且零件固定操作方便,工作时稳定性好;高压水喷射技术用于去除涂层,具有效率高、成本低、不易损伤零件、操作方便、安全、环保等优势,并解决航空发动机封严篦齿表面的涂层去除修理技术难题,减少零件报废率,拓宽零件修复工艺;采用本发明的返修工艺对航空发动机表面的封严篦齿的工作外环表面涂层进行去除返修,工艺过程稳定,且经检测零件表面喷涂层去除干净,返修后封严篦齿尺寸满足设计图纸要求,并经过试车验证,满足设计图纸及使用要求,经试验考核,该工艺操作简单,工艺稳定,无因涂层去除不干净问题出现的报废情况,零件合格率高;该工艺方法过程可控,开创了航空发动机封严篦齿零件的返修工艺,实现封严篦齿零件返修技术由0到1的突破,减少报废,加工效率高,可带来可观的经济效益,且该工艺方案可推广到航空发动机其他封严篦齿结构的表面涂层去除工艺中。

21.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

22.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

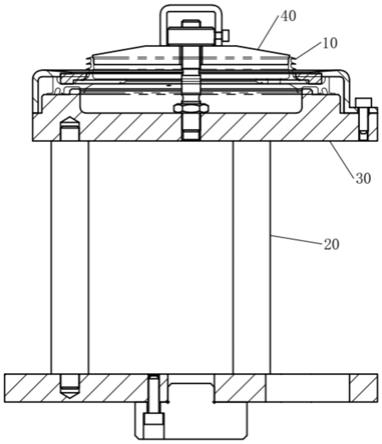

23.图1是篦齿环件的剖视主视结构示意图;

24.图2是本发明优选实施例的篦齿环件涂层去除防护夹具装夹定位篦齿环件的结构示意图;

25.图3是图2中篦齿环件涂层去除防护夹具的主视结构示意图;

26.图4是涂层试件上涂层去除区域的显微图;

27.图5是重新喷涂喷涂层的显微组织图;

28.图6a是未经处理的涂层试件基体显微图;

29.图6b是经高压水处理的涂层试件基体显微图;

30.图6c是涂层试件基体吹砂后的显微图;

31.图6d是涂层试件基体吹砂后喷涂层的显微图;

32.图6e是涂层试件高压水去涂层的显微图;

33.图7a是篦齿环件返修前形貌图;

34.图7b是篦齿环件高压水去涂层后的形貌图。

35.图例说明

36.10、篦齿环件;101、喷涂层;11、基体环;111、定位凸环;12、篦齿环;20、夹具体;21、轴套;22、底板;23、定位板;231、安装环面;232、支撑环面;233、限位环面;24、支柱;30、上罩

体;31、上罩;32、挡环;40、上压组件;41、压板;42、螺栓部件;421、双头螺栓;422、锁紧螺母;423、压紧螺母;424、盖帽。

具体实施方式

37.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

38.参照图2和图3,本发明的优选实施例提供了一种篦齿环件涂层去除防护夹具,用于在篦齿环件10表面涂层去除过程中对篦齿环件10上无需进行涂层去除的部位进行防护,篦齿环件10包括均呈环形且沿轴向相连的基体环11和篦齿环12,篦齿环12外环面的封严篦齿上覆有喷涂层101,防护夹具包括:夹具体20、上罩体30和上压组件40;夹具体20竖直设置,其下端用于与涂层去除设备相连,其相对的上端用于对篦齿环件10进行支撑和定位;上罩体30相对间隔连接于夹具体20的上端,以与夹具体20配合对支撑定位于夹具体20上的篦齿环件10的基体环11进行罩设防护;上压组件40与夹具体20相连,用于将伸出上罩体30的篦齿环12向下压紧固定于夹具体20上。

39.将如图1所示的篦齿环件10安装至本发明的篦齿环件涂层去除防护夹具上时,首先,将篦齿环件10支撑定位于夹具体20的上端;然后,将上罩体30相对连接至夹具体20的顶端,使上罩体30与夹具体20配合作用,将篦齿环件10的基体环11罩设防护于由两者围设而成的防护腔中,且篦齿环件10的篦齿环12向上伸出至上罩体30外;最后,通过上压组件40下压篦齿环12,将篦齿环件10压紧固定于夹具体20上,从而实现篦齿环件10的安装、定位及基体环11的密封防护,使篦齿环件10上无需进行涂层去除的基体环11不受涂层去除设备的影响,且篦齿环12上的封严篦齿不与防护夹具及涂层去除设备干涉损伤,并本发明的篦齿环件涂层去除防护夹具结构简单,篦齿环件10安装、定位、防护等操作简单、方便,基体环11的防护效果好,且容易拆卸。

40.可选地,如图3所示,夹具体20包括轴套21、装设于轴套21上的底板22、与底板22相对间隔设置的定位板23、及用于连接底板22和定位板23的支柱24。轴套21用于与涂层去除设备的工作台上的卡盘夹紧,起紧固与定位的作用。底板22用于与涂层去除设备可拆卸式连接。定位板23用于对篦齿环件10进行支撑和定位。多根支柱24沿周向依次间隔设置,用于支撑定位板23,且夹具体20设计成平行设置的定位板23和底板22通过多根支柱24相连接的结构,可抬高篦齿环件10,方便涂层去除设备对篦齿环12的外周面进行去涂层加工。上罩体30相对定位板23设置且与定位板23相连;上压组件40竖直设置,其下端与定位板23相连,其相对的上端穿出上罩体30后延伸至上罩体30的上方。

41.本可选方案中,如图2和图3所示,定位板23上设有沿轴向依次设置且呈环形的安装环面231和支撑环面232,且定位板23的上端面内凹延伸形成定位槽,定位槽的内环面形成限位环面233。当上罩体30与定位板23相连时,上罩体30将支撑于安装环面231上,且通过紧固件与安装环面231可拆卸式连接,故而安装环面231用于对上罩体30进行支撑和限位。当安装篦齿环件10时,将篦齿环件10的基体环11的下端支撑于支撑环面232上,故而支撑环面232用于对篦齿环12的自由端进行支撑。当基体环11支撑于支撑环面232上时,其上定位凸环111的外环面与限位环面233贴合,故而限位环面233用于与基体环11自由端上定位凸环111的外环面贴合,以对基体环11进行定位。夹具体20的结构简单,容易安装和拆卸,且篦

齿环件10的安装、定位简单,定位精度高。

42.可选地,如图2和图3所示,上罩体30包括呈圆罩状的上罩31,及与上罩31配合作用的挡环32。挡环32套装于篦齿环12的外圆上后支撑于基体环11的上端面上;本可选方案中,挡环32可为整体环,也可由多个沿周向剖分设置的弧形环连接形成。上罩31罩设于挡环32外且其开口端支撑连接于定位板23上,上罩31的上罩板上开设有供篦齿环12外露的开口,且上罩板与挡环32配合形成用于封罩基体环11上端面的封盖。上罩体30结构简单,容易安装和拆卸,且对基体环11的封罩可靠,有效防止其受涂层去除设备的影响。

43.优选地,如图3所示,上罩板的内板面上设有内凹的限位环槽,挡环32沿轴向一端卡设于该限位环槽中,从而对挡环32进行限位,同时通过上罩31与定位板23的连接,可使上罩31施加挡环32向下的压力,进而使挡环32下压基体环11,有效防止篦齿环件10安装及工作过程中移位,篦齿环件10安装、工作稳定性好;上罩板的外板面由外周向中间逐渐倾斜,可有效防止涂层去除设备喷射的高压水向外周喷洒,可引导高压水向内流入夹具内。

44.可选地,如图2和图3所示,上压组件40包括用于下压篦齿环12的压板41,及用于安装压板41的螺栓部件42。螺栓部件42竖直设置,其下端与定位板23相连,其相对的上端穿设上罩体30后外伸;本可选方案中,螺栓部件42包括双头螺栓421、螺纹连接于双头螺栓421外圆上的锁紧螺母422和压紧螺母423、盖帽424,双头螺栓421竖直设置,其底端与定位板23螺纹连接,且通过锁紧螺母422锁紧固定。压板41滑动装设于螺栓部件42的外圆上,以用于在螺栓部件42的作用下顶抵篦齿环12的上端,以将篦齿环件10向下压紧于定位板23上;具体地,通过压紧螺母423将压板41下压并锁紧,同时通过罩设于压紧螺母423外的盖帽424对其进行防护。上压组件40结构简单,容易安装和拆卸,且对篦齿环件10的下压稳定、可靠,可有效防止篦齿环件10安装及工作过程中移位,篦齿环件10安装、工作稳定性好。

45.本发明的优选实施例还提供了一种篦齿环件表面涂层返修工艺,包括以下步骤:

46.采用高压水发生装置对涂层试件进行预试验,以获取高压水发生装置的涂层去除工艺参数;

47.篦齿环件10正式返修前处理:将如上述中任一项的篦齿环件涂层去除防护夹具装夹至高压水发生装置后,将篦齿环件10装夹定位至篦齿环件涂层去除防护夹具上;

48.启动高压水发生装置以涂层去除工艺参数对篦齿环件10上的涂层进行去除;

49.采用等离子喷涂工艺对篦齿环件10重新喷涂喷涂层101。

50.工作时,高压水喷射技术是通过高压水发生装置将水加压至数千个大气压以上,再通过具有细小孔径的喷射装置转换为高速的微细水射流,这种“水射流”的速度一般都在一倍马赫数以上,具有巨大的打击能量;然后通过喷枪的高速旋转,使水流以螺旋状高速作用于物体表面,形成一种“水铣刀”效应,从而达到涂层去除目的。本发明中,采用法国罗斯勒高压水去涂层设备,型号为water jet 1500r,介质为水(工业用水),该设备主要包括去涂层工作室、喷嘴运动系统(包括机器人系统)、回转工作台、高压水泵以及水循环处理系统等,本发明采用带五孔喷嘴的喷枪,喷嘴内径0.2mm,五个喷嘴分布在ф55的喷嘴座上,喷嘴以喷嘴座的圆心轴进行旋转。

51.本发明篦齿环件表面涂层返修工艺中,通过高压水发生装置喷射高压水的方式去除篦齿环件10表面的涂层,实现零件封严篦齿表面涂层去除干净,同时对零件基体尺寸及结构无影响,保证零件达到喷涂前的状态,满足设计图纸要求;通过篦齿环件涂层去除防护

夹具的使用,使零件其他部位不受水冲击,封严篦齿不受夹具及高压水发生装置碰划伤,且零件固定操作方便,工作时稳定性好;高压水喷射技术用于去除涂层,具有效率高、成本低、不易损伤零件、操作方便、安全、环保等优势,并解决航空发动机封严篦齿表面的涂层去除修理技术难题,减少零件报废率,拓宽零件修复工艺;采用本发明的返修工艺对航空发动机表面的封严篦齿的工作外环表面涂层进行去除返修,工艺过程稳定,且经检测零件表面喷涂层去除干净,返修后封严篦齿尺寸满足设计图纸要求,并经过试车验证,满足设计图纸及使用要求,经试验考核,该工艺操作简单,工艺稳定,无因涂层去除不干净问题出现的报废情况,零件合格率高;该工艺方法过程可控,开创了航空发动机封严篦齿零件的返修工艺,实现封严篦齿零件返修技术由0到1的突破,减少报废,加工效率高,可带来可观的经济效益,且该工艺方案可推广到航空发动机其他封严篦齿结构的表面涂层去除工艺中。

52.可选地,步骤“采用高压水发生装置对涂层试件进行预试验”具体包括以下步骤:

53.采用高压水发生装置对涂层试件上的涂层进行去除,并记录高压水发生装置的涂层去除工艺参数的实际值;

54.对涂层试件的涂层去除效果和涂层试件基体影响进行验证;

55.根据验证结果对涂层去除工艺参数的实际值进行修正,以作为高压水发生装置下次试验的涂层去除工艺参数;

56.如此往复,直至获取优化的涂层去除工艺参数。

57.本可选方案中,采用上述步骤获取优化的涂层去除工艺参数时,参数精确,采用该参数进行涂层去除时,涂层去除干净、去除效率高,对零件基体无损伤,零件涂层去除并重新喷涂后,零件尺寸满足设计图纸要求及实际使用要求。

58.可选地,步骤“对涂层试件的涂层去除效果和涂层试件基体影响进行验证”具体包括以下步骤:

59.涂层去除效果验证:取样进行显微金相检测和/或色质处理,验证涂层去除效果;具体操作时,对涂层去除的涂层试件,取样进行显微金相检测,检测涂层试件基体表面是否有残留,检测结果见图4,结果显示,试件涂层采用高压水去除区域,无涂层残留,而且基体无异常变化;再采用580℃色质处理涂层去除面的方法,显色均匀,证明涂层已去除干净,高压水对涂层去除效果明显。

60.涂层试件基体影响验证:通过千分尺和/或显微金相检测涂层试件基体尺寸是否变化;具体操作时,通过千分尺、显微金相检查(见图6a,6b),篦齿环基体尺寸无变化,与原始尺寸一致,且多次喷射(10遍内),对基体尺寸无影响;通过与吹砂工艺粗化处理后的平板试片做对比(图6c,6d,6e),该高压水参数喷射对篦齿环基体表面粗糙度的影响较吹砂小,不影响喷涂,采用高压水去涂层对基体组织及晶粒轮廓无明显影响。

61.可选地,进行步骤“根据验证结果对涂层去除工艺参数的实际值进行修正”时,采用正交法和/或单一变量对比法修正涂层去除工艺参数的实际值。单一变量对比法具体操作时,涂层试件采取一半涂层保护,一半涂层进行去除方式,最后对比涂层去除效果;且修正涂层去除工艺参数时,保持其中一个参数变化,取余参数保持不变的方式。色质处理指在氧化气氛的加热炉中,加热一定的温度和时间使零件变色的处理。不同材料显色不一样,高温下涂层与基体显示的颜色有差异,高压水中采用色质处理可用于判断涂层是否去除干净。色质处理工艺:色质处理前零件必须干净,高压水去涂层后,对需色质观察的表面进行

清洗,在空气电炉中加热到580℃保温1小时后出炉检查,检查试件表面的颜色差异。

62.可选地,步骤“对涂层试件的涂层去除效果和涂层试件基体影响进行验证”后,还包括步骤:重新喷涂涂层试件检测涂层性能是否满足设计要求。具体操作时,采用返修试验件进行先去除表面残余涂层,再重新喷涂镍铝/氧化铝涂层,剖切试验件检查重新喷涂的涂层,结构显示涂层组织正常,涂层性能满足设计要求。

63.可选地,篦齿环件涂层去除优化的涂层去除工艺参数为:水压:2000~3000bar,喷嘴旋转速度:800~1200rpm,喷射距离:30~50mm。采用该参数进行涂层去除时,涂层去除干净、去除效率高,对零件基体无损伤,零件涂层去除并重新喷涂后,零件尺寸满足设计图纸要求及实际使用要求。

64.可选地,步骤“篦齿环件10正式返修前处理”具体包括以下步骤:

65.清洗除油:主要是采用相应的清洗剂对篦齿环件10表面进行清洗;

66.装夹防护:将本发明的篦齿环件涂层去除防护夹具装夹至高压水发生装置,然后再将篦齿环件10装夹定位至篦齿环件涂层去除防护夹具上。

67.可选地,进行“启动高压水发生装置以涂层去除工艺参数对篦齿环件10上的涂层进行去除”时,首先分别对封严篦齿的篦齿侧面、齿尖和齿槽进行喷射1~2遍,然后再涂层去除干净后,立即采用压缩空气对零件表面的水分进行吹干,再利用烘箱(60-100℃)烘干零件。

68.可选地,步骤“采用等离子喷涂工艺对篦齿环件10重新喷涂喷涂层101”,具体操作为:目视检查

→

清洗

→

吹砂保护

→

吹砂(吹砂起表面粗化作用,喷涂前的粗糙度要求大于ra2.5,可增大涂层结合面,提升涂层结合性)

→

喷涂保护

→

喷涂

→

涂后清理

→

检验。

69.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1