一种纤维素磁性载体及其制备方法、含有该载体的厌氧颗粒污泥及其制备方法与流程

1.本发明涉及废水处理技术领域,更具体地说,涉及一种纤维素磁性载体及其制备方法、含有该载体的厌氧颗粒污泥及其制备方法。

背景技术:

2.厌氧颗粒污泥的具有沉降速率快、有机负荷高、厌氧产气效率高等特点,广泛应用于ic、egsb等新型厌氧反应器中,但厌氧颗粒污泥的培养周期十分漫长,一般需要3~6个月可形成稳定的生物颗粒,且该自然状态下形成的厌氧颗粒污泥较为脆弱,一旦进入高生物毒性、高盐等恶劣环境中,极易解体,导致厌氧反应器的处理效率大幅下降。抗生素废水是一类cod浓度高、生物毒性大的工业废水,如何快速制备厌氧颗粒污泥、提高厌氧颗粒污泥在抗生素废水中的稳定性、提高厌氧反应器对抗生素废水的处理效率是人们所关注的问题。

3.经检索,公开号为cn105771918a的专利申请文件中公开了一种磁性厌氧颗粒污泥

‑

壳聚糖吸附剂的制备及应用,该方案中将壳聚糖溶解在水和冰醋酸的混合溶液中,加入fe3o4搅拌一段时间后再加入厌氧颗粒污泥继续搅拌,产物用石油醚、乙醇和去离子水依次洗涤,直到ph为中性,得到的黑色固体在40~60℃下真空干燥,最后制得磁性厌氧颗粒污泥壳聚糖吸附剂;该方案中所制得的磁性厌氧颗粒污泥具有吸附性能,其在一定程度上可以吸附水中如重金属一类的污染物,但是其本质上偏向于利用其物理吸附,对水体的处理效果较为有限;另外该方案制备过程中用到乙二醇、乙二胺、戊二醛、石油醚、乙醇等多种有机溶剂,制备工艺较复杂。

4.传统磁性厌氧颗粒污泥为的孔隙率为40~50%,每升颗粒污泥的在培养液中产甲烷的体积为800~1300l,厌氧生物产气活性较低。因此目前亟需一种稳定性好、生产成本可控的厌氧颗粒污泥。

技术实现要素:

5.本发明针对现有技术中厌氧颗粒污泥稳定性较差导致生物水处理效果较差的技术问题,提供了一种纤维素磁性载体及其制备方法、含有该载体的厌氧颗粒污泥及其制备方法,通过其中的纤维素磁性载体的制备方法,通过提高纤维素磁性载体内的结合性能,有效改善上述技术问题。

6.为达到上述目的,本发明提供的技术方案为

7.本发明的一种纤维素磁性载体的制备方法,将微晶纤维素、三价铁金属盐和二价铁金属盐进行溶解,并进行加热;然后加入可挥发性非金属碱性物质,将ph调节至9~10;保温并进行搅拌,然后清洗其中的固体物质至中性,最后进行干燥,制得纤维素磁性载体;在反应过程中含有微晶纤维素,三价铁金属盐和二价铁金属盐生成的纳米四氧化三铁会和微晶纤维素形成络合物,紧密结合于微晶纤维素表面,四氧化三铁不易脱落,从而确保制备的

磁性厌氧颗粒污泥结构稳定。

8.而如果直接将微晶纤维素和纳米四氧化三铁简单混合后固化,二者仅依靠范德华力结合,四氧化三铁易剥离脱落,容易导致磁性厌氧颗粒污泥崩解失效。

9.优选地,所述三价铁金属盐和二价铁金属盐分别为氯化铁和硫酸亚铁。

10.优选地,溶解过程中,所述微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解。

11.优选地,所述可挥发性碱性物质为氨水或三乙胺。避免使用氢氧化钠或碳酸钠等金属盐,否则会导致反应产生的纳米四氧化三铁中混杂其他金属离子杂质。其仅用于调节控制反应ph,反应结束后经过处理干燥,可全部挥发不会产生残留。如果用氢氧化钠等金属盐调节ph,可能反应后会有残留物,导致纳米四氧化三铁混入杂质。

12.上述氯化铁、硫酸亚铁、氨水均为易于购买获得的常规化合物,原料成本低廉,制备工艺简单。相比较于市售的纳米四氧化三铁为厂家制备后出售,价格高昂,大量施加会导致水处理成本骤增;另外效果劣于本发明的方案。

13.优选地,所述保温搅拌过程中,搅拌速度为5~10rpm;所述搅拌速度太快会导致反应产生的纳米四氧化三铁无法均匀络合于微晶纤维素表面,而形成游离态的四氧化三铁,游离态的四氧化三铁已被洗脱排出系统,导致制备效率不高。

14.优选地,保温温度保持在70~75℃,温度过高或过低均会导致化学反应生成的纳米四氧化三铁得率不高。

15.本发明的一种纤维素磁性载体,所述纤维素磁性载体由上述的制备方法制备得到。

16.本发明的制备纤维素纳米四氧化三铁(纤维素磁性载体)的具体方法为:

17.将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至70~75℃,用氨水调节ph至9~10,缓慢搅拌,控制搅拌转速5~10rpm,保持反应温度1.5~2h,用纯水清洗固体物质至中性,阴凉处干燥后,可获得纤维素纳米四氧化三铁。

18.本发明的一种厌氧颗粒污泥的制备方法,将纤维素磁性载体置于厌氧絮状污泥中并进行混合,将混合后的含有纤维素磁性载体的厌氧絮状污泥置于容器中,然后从容器内的底部通入厌氧颗粒污泥培养液,流经厌氧絮状污泥层的培养液直接排出容器,由此制得厌氧颗粒污泥,其中纤维素磁性载体为上述的纤维素磁性载体;所述厌氧颗粒污泥是以纤维素纳米四氧化三铁为母核进行生长包裹缠绕,最终形成致密紧实的生物活性颗粒污泥。培养液从厌氧污泥底部均匀通入,可提供一定量的向上剪切力和筛选压力,将未紧密结合的厌氧絮状污泥洗出系统,仅保留紧密结合的厌氧污泥,最终确保制备获得的磁性厌氧污泥表面均可紧密结合厌氧微生物。

19.优选地,所述底部通入厌氧颗粒污泥培养液的流速为0.3~0.5m/h。所述上升流速是为了提供一定量的向上剪切力和筛选压力,将未紧密结合的厌氧絮状污泥洗出系统,仅保留紧密结合的厌氧污泥。如果上升流速过快,会导致冲刷力过大,厌氧微生物难以定植于纤维素纳米四氧化三铁表面,甚至可能直接将纤维素纳米四氧化三铁一起冲出系统。如果上升流速太小,不足以提供充足的剪切力和筛选压力,松散的絮状污泥会一直存在于系统中,消耗培养液中的营养,导致制备效率降解。

20.优选地,所述厌氧颗粒污泥培养液由3种母液配制而成,其配方为:

21.母液a:葡萄糖溶液93.8g/l

22.母液b:k2hpo4·

3h2o

ꢀꢀꢀꢀꢀꢀꢀ

22~28g/l

23.kh2po4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8~12g/l

24.nh4cl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28~32g/l

[0025][0026]

本发明的一种厌氧颗粒污泥,所述厌氧颗粒污泥采用上述的制备方法制备得到。

[0027]

上述方案中,母液a和b是提供碳源、氮源、磷源,为常规营养物。母液c对颗粒污泥的培养非常重要,其中的mg、fe、ca、zn、mn是磁性厌氧颗粒污泥生长和结构形成的关键元素,可以刺激厌氧微生物的快速生长,如果缺乏,会导致厌氧颗粒污泥生长缓慢,且结构易松散破碎。该母液c的几种金属盐的成分和比例是较优的组合。

[0028]

本发明一种厌氧颗粒污泥的制备方法具体工艺流程:

[0029]

先配制厌氧颗粒污泥培养液:

[0030]

厌氧颗粒污泥培养液由3种母液配制而成,其配方为:

[0031]

母液a:葡萄糖溶液93.8g/l

[0032]

母液b:k2hpo4·

3h2o

ꢀꢀꢀꢀꢀꢀꢀ

22~28g/l

[0033]

kh2po4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8~12g/l

[0034]

nh4cl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28~32g/l

[0035][0036]

厌氧颗粒污泥培养液现用现配,分别取母液a25ml、母液b10ml、母液c10ml,添加至1l纯水中,混合后即可配制完成厌氧颗粒污泥培养液。

[0037]

然后制备磁性厌氧颗粒污泥:

[0038]

取ss为40~50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5~8%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.3~0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,容器中的厌氧絮状污泥即可转化为纤维素磁性厌氧颗粒污泥。

[0039]

相比较于现有技术,本发明的有益效果在于:

[0040]

(1)本发明在制备厌氧颗粒污泥的过程中,添加了微晶纤维素,该物质结构较稳定,生物相容性好,可为反应产生的纳米四氧化三铁提供物理支撑,并为厌氧微生物的生长

定植提供载体,增加了厌氧颗粒污泥的结构稳定性。

[0041]

(2)本发明利用氯化铁和硫酸亚铁在高温碱性条件下生成纳米四氧化三铁,而纳米四氧化三铁可以介导厌氧污泥系统中的种间电子转移,强化厌氧微生物对复杂有机物(残留抗生素)的降解效率,从而提高厌氧反应器对抗生素废水的处理能力。

[0042]

(3)本发明以纤维素纳米四氧化三铁为骨架核心,使厌氧絮状污泥快速附着于表面进行定植生长,可大幅缩短厌氧颗粒污泥的制备培养周期。

[0043]

(4)本发明的纤维素磁性厌氧颗粒污泥的孔隙率为60~70%,每升颗粒污泥的在培养液中甲烷的体积为1400~2000l,厌氧生物产气活性较高。

附图说明

[0044]

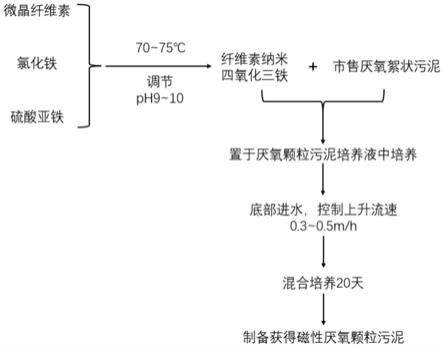

图1位纤维素基磁性厌氧颗粒污泥制备工艺流程图

具体实施方式

[0045]

为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

[0046]

本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴;除此之外,本发明的各个实施例之间并不是相互独立的,而是可以进行组合的。

[0047]

实施例1

[0048]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至70℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得纤维素磁性厌氧颗粒污泥。

[0049]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为1120mg/l,阿奇霉素残留量为2.5mg/l。运行过程中监测厌氧污泥流失率为1.3%。

[0050]

实施例2

[0051]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至75℃,用氨水调节ph至10,缓慢搅拌,控制搅拌转速8rpm,保持反应温度1.5h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为40g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合

均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.3m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得纤维素磁性厌氧颗粒污泥。

[0052]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为1240mg/l,阿奇霉素残留量为3.6mg/l。运行过程中监测厌氧污泥流失率为1.9%。

[0053]

对比例1

[0054]

将氯化铁、硫酸亚铁、纯化水按照2:1:200的质量比混合溶解,加热至70℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得磁性厌氧颗粒污泥。

[0055]

磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2180mg/l,阿奇霉素残留量为7.3mg/l。运行过程中监测厌氧污泥流失率为4.2%。

[0056]

对比例2

[0057]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照60:5:1:200的质量比混合溶解,加热至50℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得纤维素磁性厌氧颗粒污泥。

[0058]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为1780mg/l,阿奇霉素残留量为9.9mg/l。运行过程中监测厌氧污泥流失率为3.7%。

[0059]

对比例3

[0060]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至50℃,用氨水调节ph至11,缓慢搅拌,控制搅拌转速20rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得纤维素磁性厌氧颗粒污泥。

[0061]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2630mg/l,阿奇霉素残留量为7.9mg/l。运行过程中监测厌氧污泥流失率为5.4%。

[0062]

对比例4

[0063]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至70℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数1%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养40d后,制备获得纤维素磁性厌氧颗粒污泥。

[0064]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2950mg/l,阿奇霉素残留量为15.3mg/l。运行过程中监测厌氧污泥流失率为8.8%。

[0065]

对比例5

[0066]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至70℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.1m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养60d后,制备获得纤维素磁性厌氧颗粒污泥。

[0067]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2150mg/l,阿奇霉素残留量为12.4mg/l。运行过程中监测厌氧污泥流失率为6.3%。

[0068]

对比例6

[0069]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照5:2:1:200的质量比混合溶解,加热至70℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得纤维素磁性厌氧颗粒污泥。

[0070]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2090mg/l,阿奇霉素残留量为6.5mg/l。运行过程中监测厌氧

污泥流失率为3.8%。

[0071]

对比例7

[0072]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至50℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得纤维素磁性厌氧颗粒污泥。

[0073]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2530mg/l,阿奇霉素残留量为8.6mg/l。运行过程中监测厌氧污泥流失率为6.1%。

[0074]

对比例8

[0075]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至70℃,用氢氧化钠调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得纤维素磁性厌氧颗粒污泥。

[0076]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2740mg/l,阿奇霉素残留量为7.2mg/l。运行过程中监测厌氧污泥流失率为7.5%。

[0077]

对比例9

[0078]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至70℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速50rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。经连续培养20d后,制备获得纤维素磁性厌氧颗粒污泥。

[0079]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2910mg/l,阿奇霉素残留量为6.9mg/l。运行过程中监测厌氧污泥流失率为9.3%。

[0080]

对比例10

[0081]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加

热至70℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数1%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.5m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。需经连续培养40d后,可制备获得纤维素磁性厌氧颗粒污泥。

[0082]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2840mg/l,阿奇霉素残留量为12.7mg/l。运行过程中监测厌氧污泥流失率为7.7%。

[0083]

对比例11

[0084]

将微晶纤维素、氯化铁、硫酸亚铁、纯化水按照20:2:1:200的质量比混合溶解,加热至70℃,用氨水调节ph至9,缓慢搅拌,控制搅拌转速5rpm,保持反应温度2h,用纯水清洗固体物质至中性,阴凉处干燥后,制备获得纤维素纳米四氧化三铁。取ss为50g/l的市售厌氧絮状污泥,将纤维素纳米四氧化三铁按照质量分数5%投加至厌氧絮状污泥中,并混合均匀。将混匀后的厌氧絮状污泥置于容器中,从厌氧污泥底部均匀通入新鲜的厌氧颗粒污泥培养液,控制培养液的上升流速为0.1m/h,流经厌氧絮状污泥层的培养液直接排出培养容器。需要经连续培养60d后,可制备获得纤维素磁性厌氧颗粒污泥。

[0085]

纤维素磁性厌氧颗粒污泥接种至厌氧反应器中,以阿奇霉素废水作为进水,连续通过厌氧反应器,运行4周后检测厌氧反应器的进水和出水:进水cod为6800mg/l,阿奇霉素残留量为66mg/l;出水中cod为2150mg/l,阿奇霉素残留量为12.4mg/l。运行过程中监测厌氧污泥流失率为6.3%。

[0086]

在上文中结合具体的示例性实施例详细描述了本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本技术和本发明的应用领域。

[0087]

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1