转化冷凝液回收再利用的方法和系统与流程

1.本发明涉及废水处理技术领域,具体涉及一种转化冷凝液回收再利用的方法和系统。

背景技术:

2.进入二十一世纪以来,化工工业作为我国基础性产业,其发展得到了快速的提升,不过与此同时也给我国的自然环境带来了很严重的问题,在进行化工工业生产过程中所产生的化工废水严重污染着人们赖以生存的环境,这不利于我国居民的生活与工作,同样也不利于我国可持续发展战略的实施。因此,为了有效地保护人们赖以生存的自然环境,必须将化工工业产生的废水采用科学、有效的措施进行处理。

3.焦炉煤气的主要成分是氢气、一氧化碳、二氧化碳和甲烷,现有工艺通常采用焦炉煤气制备甲醇,在制备甲醇过程中需要先将甲烷与氧气、中压水蒸汽在转化炉内反应,然后经气液分离后分离出转化气(一氧化碳和氢气)和冷凝水,转化气进入合成单元合成甲醇,冷凝水直接外排到生化废水处理站。将冷凝水直接外排不仅浪费水资源,还增加了生产的成本。因此,急需寻找一种能够使冷凝水回用的方法。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的上述问题,提供了一种转化冷凝液回收再利用的方法和系统。

5.转化冷凝液为焦炉煤气制备甲醇工艺中转化炉反应产物经气液分离得到的冷凝水。在以焦炉煤气制备甲醇工艺中通常需要加入中压水蒸气,一方面中压水蒸气参与甲烷的转化反应,另一方面中压水蒸气可以防止转化炉内发生析碳,提高甲醇的利用率。通常情况下,一个年产10万吨甲醇的工厂,每小时可以产出约15吨的转化冷凝液。由于转化冷凝液中含有大量的氨氮、铁离子等,不能作为循环水利用,通常直接排放到生化废水处理池,不仅造成了水资源的浪费,还加大了生化污水处理的成本。因此为了降低生产成本和避免水资源的浪费,本发明第一方面提供了一种转化冷凝液回收再利用的方法,所述方法包括:将转化冷凝液与气体接触进行汽提,将汽提后的产物与复合药剂混合,再经过滤和冷却后作为冷却水回用;

6.其中,所述复合药剂包括缓蚀阻垢剂、杀菌剂和氨氮去除剂中的至少一种。

7.本发明第二方面提供了一种转化冷凝液回收再利用的系统,该系统包括依次连通的汽提塔、集水池、过滤器和冷却器,所述汽提塔的底部设有气体进口,其中,第一方面所述的方法在该系统中实施。

8.采用本发明的方法可以解决现有的焦炉煤气制备甲醇中转化冷凝液直接外排造成的环境污染,同时减少水资源的浪费,降低生产的成本。此外,采用本发明的方法处理后的转化冷凝液可以作为蒸发冷(例如甲醇精馏工段蒸发冷或甲醇合成工段蒸发冷)的冷却水补水,进一步减少甲醇制备过程中水资源的消耗。

9.对于15m3/h转化冷凝液的处理量,采用本发明的方法进行处理并回用,每年可为甲醇厂节约用水量43800m3,因此本发明的方法具备应用前景,且能够节约生产成本。

附图说明

10.图1是本发明的转化冷凝液回收再利用的系统的一种具体实施方式。

11.附图标记说明

12.1汽提塔2集水池

13.3过滤器4冷却器

具体实施方式

14.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

15.本发明第一方面提供了一种转化冷凝液回收再利用的方法,所述方法包括:将转化冷凝液与气体接触进行汽提,将汽提后的产物与复合药剂混合,再经过滤和冷却后作为冷却水回用;

16.其中,所述复合药剂包括缓蚀阻垢剂、杀菌剂和氨氮去除剂中的至少一种。

17.根据本发明,优选地,所述转化冷凝液的温度为40-60℃,ph为5-6。

18.根据本发明,优选地,所述转化冷凝液中氨氮的含量高于450mg/l,优选为470-1000mg/l。

19.根据本发明,优选地,所述转化冷凝液中铁离子含量高于1mg/l,优选为1.66-2.55mg/l。

20.根据本发明,优选地,所述转化冷凝液中氯离子含量为9-10mg/l,总碱度(以碳酸钙计)为700-800mg/l。

21.根据本发明,优选地,所述复合药剂包括缓蚀阻垢剂、杀菌剂和氨氮去除剂。

22.根据本发明,优选地,所述杀菌剂包括氧化杀菌剂和/或非氧化杀菌剂。

23.根据本发明,所述方法可以连续进行,从而实现转化冷凝液的连续回收再利用。在连续回收再利用的过程中,为了防止长期使用单一杀菌剂产生抗药性,优选地,所述氧化杀菌剂和非氧化杀菌剂交替使用,更优选地,每经过5-10天,将氧化杀菌剂替换为非氧化杀菌剂,或者将非氧化杀菌剂替换为氧化杀菌剂。

24.根据本发明,所述缓蚀阻垢剂种类没有特别的限定,可以为本领域常见的缓蚀阻垢剂,优选地,所述缓蚀阻垢剂的型号为pt-zg946。所述缓蚀阻垢剂可以通过商购获得,例如购买自河北朴特化工有限公司的pt-zg946型号的缓蚀阻垢剂。

25.根据本发明,所述氧化杀菌剂种类没有特别的限定,可以为本领域常见的氧化杀菌剂,优选地,所述氧化杀菌剂的型号为pt-sj72。所述氧化杀菌剂可以通过商购获得,例如购买自河北朴特化工有限公司的pt-sj72型号的氧化杀菌剂。

26.根据本发明,所述非氧化杀菌剂种类没有特别的限定,可以为本领域常见的非氧化杀菌剂,优选地,所述非氧化杀菌剂的型号为pt-fsj738。所述非氧化杀菌剂可以通过商

购获得,例如购买自河北朴特化工有限公司的pt-fsj738型号的非氧化杀菌剂。

27.根据本发明,所述氨氮去除剂种类没有特别的限定,可以为本领域常见的氨氮去除剂,优选地,所述氨氮去除剂的型号为pt-303q。所述氨氮去除剂可以通过商购获得,例如购买自河北朴特化工有限公司的pt-303q型号的氨氮去除剂。

28.根据本发明,所述缓蚀阻垢剂、杀菌剂和氨氮去除剂的用量可以在较宽的范围内选择,但为了提高冷凝水的回收率,优选地,相对于每立方米的转化冷凝液,所述缓蚀阻垢剂的用量为40-60g;优选地,相对于每立方米的转化冷凝液,所述杀菌剂的用量为190-210g;优选地,相对于每立方米的转化冷凝液,所述氨氮去除剂的用量为90-110g。

29.根据本发明,优选地,所述混合的条件包括:温度为20-60℃,时间为0.1-0.5h,更优选为0.1-0.2h。所述混合的方式为将复合药剂与水混合后使用计量泵加入到转化冷凝液中。

30.根据本发明,所述汽提的条件可以在较宽的范围内选择,优选地,所述汽提的条件使得所述汽提后的产物的ph为7-9。

31.根据本发明,所述气体的种类没有特别的限定,只要能够提高汽提后的产物的ph即可,综合考虑水处理的效果和生产成本的情况下,优选地,所述汽提使用的气体为空气。

32.根据本发明,所述汽提的温度可以在较宽的范围选择,但为了提高汽提的效率,优选地,所述汽提的温度≤80℃,优选为20-60℃。

33.根据本发明,优选地,相对于每15立方米的转化冷凝液,所述汽提使用的气体的用量为1500-2500m3。

34.根据本发明,优选地,所述过滤的条件使得转化冷凝液中的铁离子的含量低于0.6mg/l。

35.根据本发明,优选地,所述过滤过程中使用的过滤介质为锰砂。

36.根据本发明,优选地,所述锰砂的颗粒大小为0.5-4mm。

37.根据本发明,优选地,所述锰砂分为两层,第一层锰砂的颗粒大小为2-4mm,第二层锰砂的颗粒大小为0.5-2mm。更优选地,所述第一层锰砂的厚度为200-400cm,第二层锰砂的厚度为300-400cm。

38.本发明中,所述锰砂的颗粒大小是指锰砂的平均粒径。

39.根据本发明,优选地,所述锰砂的填充密度为2-3g/cm3。

40.根据本发明,所述过滤的条件可以在较宽的范围选择,优选地,所述过滤的温度为15-40℃。

41.根据本发明,优选地,所述冷却的条件使得冷却水的温度≤35℃。所述冷却的方式可以为本领域常规的冷却方式,例如:采用蒸发式冷凝器或列管式冷却器进行冷却。

42.本发明第二方面提供了一种转化冷凝液回收再利用的系统,如图1所示,该系统包括依次连通的汽提塔1、集水池2、过滤器3和冷却器4,所述汽提塔的底部设有气体进口。

43.根据本发明,优选地,所述过滤器为锰砂过滤器。

44.根据本发明,优选地,所述冷却器为蒸发式冷却器。

45.其中,第一方面所述的方法优选在该系统中实施,所述汽提在汽提塔1中进行,所述混合在集水池2中进行,所述过滤在过滤器3中进行,所述冷却在冷却器4中进行。

46.以下将通过实施例对本发明进行详细描述。以下实施例中,

47.缓蚀阻垢剂购买自河北朴特化工有限公司的pt-zg946型号;

48.氧化杀菌剂购买自河北朴特化工有限公司的pt-sj72型号;

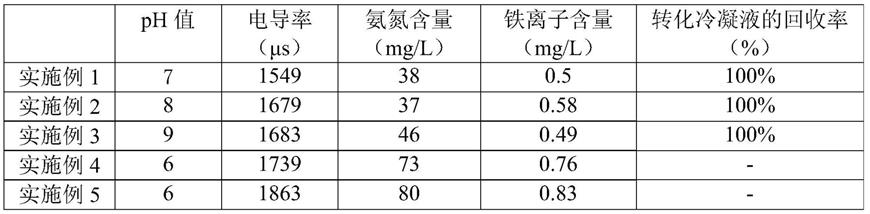

49.非氧化杀菌剂购买自河北朴特化工有限公司的pt-fsj738型号;

50.氨氮去除剂购买自河北朴特化工有限公司的pt-303q型号;

51.转化冷凝液的来源:国家能源集团煤焦化蒙西公司甲醇厂在以焦炉煤气制备甲醇工艺中转化炉反应产物经气液分离得到的冷凝水(转化冷凝液),转化冷凝液的产量为15m3/h;其中,转化冷凝液的温度为60℃,ph值为6,电导率为1829μs,氨氮含量为500mg/l,总铁离子含量为1.66mg/l,氯离子含量为9.42mg/l、总碱度(以碳酸钙计)为775.33mg/l。

52.实施例1

53.将转化冷凝液以15m3/h的速度送入汽提塔,同时将空气以2000m3/h的速度通入汽提塔中与转化冷凝液接触进行汽提,汽提的温度控制在40℃。汽提后的产物的ph为7。将汽提后的产物送入集水池,同时向集水池中添加复合药剂,然后在搅拌和40℃下反应0.2h,相对于每立方米的转化冷凝液,所述缓蚀阻垢剂的用量为50g,所述氧化杀菌剂的用量为200g,所述氨氮去除剂的用量为100g,反应结束后静置0.2h,再送入锰砂过滤器在室温下进行过滤,锰砂过滤器中装填有两层锰砂,第一层锰砂的颗粒大小为3mm,厚度为300cm,第二层锰砂的颗粒大小为1mm,厚度为300cm,锰砂过滤器的填充密度为2.55g/cm3;再送入蒸发式冷却器进行降温处理,将温度降低至35℃,即可以作为冷却水回用。经过7天后将氧化杀菌剂替换成非氧化杀菌剂。

54.每天监测回用冷却水的ph值、电导率、氨氮含量和铁离子含量,经过14天后计算平均值,结果如表1所示,14天后转化冷凝液的回收率如表1所示。

55.实施例2

56.将转化冷凝液以15m3/h的速度送入汽提塔,同时将空气以1800m3/h的速度通入汽提塔中与转化冷凝液接触进行汽提,汽提的温度控制在50℃。汽提后的产物的ph为8。将汽提后的产物送入集水池,同时向集水池中添加复合药剂,然后在搅拌和30℃下反应0.3h,相对于每立方米的转化冷凝液,所述缓蚀阻垢剂的用量为60g,所述氧化杀菌剂的用量为190g,所述氨氮去除剂的用量为100g,反应结束后静置0.2h,再送入锰砂过滤器在室温下进行过滤,锰砂过滤器中装填有两层锰砂,第一层锰砂的颗粒大小为2mm,厚度为200cm,第二层锰砂的颗粒大小为0.5mm,厚度为400cm,锰砂过滤器的填充密度为2.55g/cm3;再送入蒸发式冷却器进行降温处理,将温度降低至35℃,即可以作为冷却水回用。经过7天后将氧化杀菌剂替换成非氧化杀菌剂。

57.每天监测回用冷却水的ph值、电导率、氨氮含量和铁离子含量,经过14天后计算平均值,结果如表1所示,14天后转化冷凝液的回收率如表1所示。

58.实施例3

59.将转化冷凝液以15m3/h的速度送入汽提塔,同时将空气以2100m3/h的速度通入汽提塔中与转化冷凝液接触进行汽提,汽提的温度控制在30℃。汽提后的产物的ph为9。将汽提后的产物送入集水池,同时向集水池中添加复合药剂,然后在搅拌和40℃下反应0.2h,相对于每立方米的转化冷凝液,所述缓蚀阻垢剂的用量为40g,所述氧化杀菌剂的用量为180g,所述氨氮去除剂的用量为100g,反应结束后静置0.2h,再送入锰砂过滤器在室温下进行过滤,锰砂过滤器中装填有两层锰砂,第一层锰砂的颗粒大小为4mm,厚度为400cm,第二

层锰砂的颗粒大小为2mm,厚度为300cm,锰砂过滤器的填充密度为2.55g/cm3;再送入蒸发式冷却器进行降温处理,将温度降低至35℃,即可以作为冷却水回用。经过7天后将氧化杀菌剂替换成非氧化杀菌剂。

60.每天监测回用冷却水的ph值、电导率、氨氮含量和铁离子含量,经过14天后计算平均值,结果如表1所示,14天后转化冷凝液的回收率如表1所示。

61.实施例4

62.按照实施例1的方法进行转化冷凝液的处理,不同的是,相对于每立方米的转化冷凝液,所述缓蚀阻垢剂的用量为30g,所述氧化杀菌剂(或非氧化杀菌剂)的用量为50g,所述氨氮去除剂的用量为20g。

63.每天监测回用冷却水的ph值、电导率、氨氮含量和铁离子含量,经过14天后计算平均值,结果如表1所示,14天后转化冷凝液的回收率如表1所示。

64.实施例5

65.按照实施例1的方法进行转化冷凝液的处理,不同的是,复合药剂混合阶段一直使用氧化杀菌剂,不使用非氧化杀菌剂。

66.每天监测回用冷却水的ph值、电导率、氨氮含量和铁离子含量,经过14天后计算平均值,结果如表1所示,14天后转化冷凝液的回收率如表1所示。

67.表1

[0068][0069]

经处理后的转化冷凝液中的电导率低于1700μs,氨氮含量低于50mg/l,铁离子含量低于0.6mg/l,可直接作为回用冷却水,实施例1-3中“转化冷凝液的回收率为100%”是指采用实施例1-3的方法处理后的转化冷凝液可全部直接作为回用冷却水;实施例4-5处理后的转化冷凝液中的电导率、氨氮含量、铁离子含量均不满足要求,不可直接作为回用冷却水使用,需要用新鲜冷却水稀释后使电导率低于1700μs,氨氮含量低于50mg/l,铁离子含量低于0.6mg/l后再作为回用冷却水。

[0070]

通过表1的结果可以看出,采用本发明的方法可以有效脱除转化冷凝液中的氨氮、铁离子,并调节转化冷凝液的ph值。特别地,采用实施例1-3的方法能够获得更好的效果,处理后的转化冷凝液可以作为冷却水回用。

[0071]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1