一体化高效脱氮污水反应器及其脱氮方法与流程

一体化高效脱氮污水反应器及其脱氮方法

【技术领域】

1.本发明具体涉及一种一体化高效脱氮污水反应器,还涉及一种一体化高效脱氮污水反应器的脱氮方法。

背景技术:

2.在污水处理领域中,厌氧氨氧化工艺突破了传统生物脱氮工艺中的基本理论概念,该工艺是在厌氧条件下,以氨为电子供体,以硝酸盐或亚硝酸盐为电子受体,将氨氧化成氮气,这比全程硝化节省60%以上的供氧量,同时工艺过程中的污泥产量相比传统工艺大大减少,因此厌氧氨氧化工艺在污水处理领域逐渐被广泛应用。

3.目前厌氧氨氧化工艺主要有两种,其中一种是两段式工艺,即短程硝化和厌氧氨氧化反应分别在两个独立的反应器内进行;另外一种是一体化工艺,即短程硝化和厌氧氨氧化反应在同一反应器内进行。但是传统的厌氧氨氧化工艺中,为了让污水能够充分脱氧,一般在脱氧池之前设置有让污泥沉淀的沉淀池,使得本分污泥沉淀之后再进行脱氧,进而经过缺氧区域和好氧区域,最终使污水脱氮,这样的结构虽然能够有效脱氮,但是结构复杂,占用空间大,建造和维护的成本高。

4.本发明正是基于上述的不足而产生的。

技术实现要素:

5.本发明目的是克服了现有技术的不足,提供一种脱氮污水反应器,能够有效脱氮的同时简化脱氮污水反应器的结构、减少占地面积、节省建造和运营成本。

6.发明是通过以下技术方案实现的:

7.一体化高效脱氮污水反应器,包括有依次相连的脱氧池、厌氧氨氧化池、厌氧池、缺氧池、一级好氧池、二级好氧池和沉淀池;

8.所述的脱氧池设有供污水进入其内的进水通道,所述的脱氧池和厌氧氨氧化池之间设置有连通二者的第一过水通道,所述的厌氧氨氧化池的底部设有用于将其内的污泥排出的第一排泥通道,所述的厌氧氨氧化池的顶部设有用于将其内的上层污水排到厌氧池的第二过水通道,所述的厌氧池、缺氧池、一级好氧池、二级好氧池和沉淀池均上下连通,所述的二级好氧池底部设置有将污泥排出的第二排泥通道,所述的沉淀池设有将其内污水排出的排水通道;

9.所述的一级好氧池内设有用于将其内的污水抽回脱氧池的污水回流机构,所述的沉淀池内设置有用于将其内的污水抽回厌氧池的污泥回流机构。

10.作为优选,所述的一体化高效脱氮污水反应器,所述的脱氧池为圆形池,所述的厌氧氨氧化池、厌氧池、缺氧池、一级好氧池、二级好氧池和沉淀池沿着脱氧池的径向呈同心圆依次由内至外分布在厌氧氨氧化沉淀池外侧。

11.作为优选,所述的脱氧池和厌氧氨氧化池之间、厌氧氨氧化池和厌氧池之间均设置有过水孔。

12.详细的讲,所述的一体化高效脱氮污水反应器,所述的第一过水通道包括设置在厌氧氨氧化池底部并且环绕脱氧池设置的环形布管,所述的脱氧池设置有若干呈圆心分布的直管布管,直管布管一端连接脱氧池另一端连接环形布管。

13.详细的讲,所述的第二过水通道包括设置在厌氧氨氧化池池口的出水槽,所述的出水槽出水端与厌氧池连通。

14.详细的讲,所述的污水回流机构包括设置在一级好氧池底部的硝化液回流泵,所述的硝化液回流泵出水端连接有硝化液回流管,所述的硝化液回流管出水端与脱氧池连通。

15.详细的讲,所述的污泥回流机构包括设置在沉淀池内的刮吸泥机,所述的沉淀池上设有污泥回流槽,所述的刮吸泥机出泥端位于污泥回流槽上方,所述的污泥回流槽连接有污泥回流管,所述的污泥回流管出泥端与厌氧池连通。

16.详细的讲,所述的脱氧池内设有脱氧及均质的搅拌器。

17.优选地,所述的脱氧池、厌氧氨氧化池、厌氧池、缺氧池、一级好氧池和二级好氧池内均设置有推流器。

18.优选地,所述的一级好氧池和二级好氧池内均设有曝气装置。

19.一种一体化高效脱氮污水反应器的脱氮方法,包括以下步骤:

20.a、将污水通入脱氧池,通过搅拌器搅拌脱氧及均质,污水与回流硝化液混合成混合液;

21.b、混合液通过布水管方式进入到厌氧氨氧化池,排出厌氧氨氧化池底部的污泥;

22.c、混合液的上层清液通过水槽流入厌氧池,随后依次流入缺氧池、一级好氧池、二级好氧池和沉淀池,排出沉淀池上层的污水;

23.d、二级好氧池中的污水部分回流到一级好氧池中;

24.e、将一级好氧池底部的污水抽回脱氧池中,形成回流硝化液;

25.f、将沉淀池底部的污泥抽回到厌氧池中;

26.其中,步骤d、步骤e、步骤f的顺序

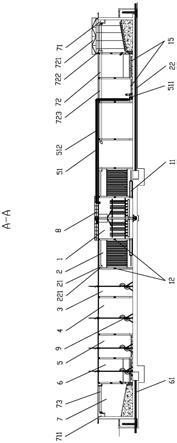

27.与现有技术相比,发明有如下优点:

28.本发明的沉淀池内设置有用于将其内的污水抽回厌氧池的污泥回流机构,沉淀池内的污泥部分通过污泥回流机构回流至厌氧池进行生物除磷,剩余污泥在下通过池底连通结构流至一级好氧池和二级好氧池,最后回到沉淀池,如此形状污泥不断除磷、逐步沉淀的过程,同时,所述的一级好氧池内设有用于将其内的污水抽回脱氧池的污水回流机构,污水在水流的推力作用下流动到一级好氧池,过程中污泥逐渐沉淀,部分污泥随着污水流动到一级好氧池中,再通过污水回流机构将污水及部分污泥抽回到脱氧池中,形成硝化回流液,脱氧池的污水与一级好氧池的硝化回流液混合并完成脱氧,使溶解氧小于0.2mg/l后通过第一过水通道11进入厌氧氨氧化池中,使得污水在脱氧池-厌氧氨氧化池-厌氧池-缺氧池-一级好氧池的过程中,污泥持续沉淀的同时,使回流硝化液和进水充分混合,有利于后续厌氧氨氧化反应的进行,污水在脱氧池不断脱氧,在厌氧氨氧化池中厌氧脱氮去除污水中氨氮及亚硝态氮,在厌氧池和缺氧池中进行传统反硝化去除水中硝态氮,在一级好氧池中进行短程硝化反应为厌氧氨氧化提供足够的电子受体,随后通过、二级好氧区进行常规好氧生化反应确保去除残余的氨氮、cod、bod等污染物质,因此,通过在脱氧池和一级好氧池之

间的污泥不断循环,脱氧池之前不需要设置沉淀池,同时,沉淀池内的污泥部分通过污泥回流机构回流至厌氧池,无需建设独立的污泥回流池,在保证有效地脱氮的同时简化脱氮污水反应器的结构,在减少占地面积、节省建造和运营成本。

【附图说明】

29.图1是本发明的实施例的俯视示意图一;

30.图2是本发明的实施例的俯视示意图二;

31.图3是图1的a-a处的剖视图;

32.图4是图1的b-b处的剖视图;

33.图5是本发明的实施例的工作原理图。

【具体实施方式】

34.下面结合附图对发明作进一步描述:

35.发明说明书所述的方位,如“上”、“下”、“左”、“右”、“前”、“后”等均为以附图的方位为基准,并以便于描述各个零部件之间关系为目的,并非指示各个零部件之间唯一或者绝对的位置关系,仅为实现发明的其中一种实施方式,并不是对其实施方式的一种限制。

36.实施例:

37.如图1、图2、图3和图4所示,一体化高效脱氮污水反应器,包括有以下几个独立设置的池子:脱氧池1、厌氧氨氧化池2、厌氧池3、缺氧池4、一级好氧池5、二级好氧池6和沉淀池7,它们依次相连;

38.所述的脱氧池1设有供污水进入其内的进水通道10,所述的脱氧池1和厌氧氨氧化池2之间设置有连通二者的第一过水通道11,所述的厌氧氨氧化池2的底部设有用于将其内的污泥排出的第一排泥通道22,所述的厌氧氨氧化池2的顶部设有用于将其内的上层污水排到厌氧池3的第二过水通道21,所述的厌氧池3、缺氧池4、一级好氧池5、二级好氧池6和沉淀池7均上下连通,所述的二级好氧池6底部设置有将污泥排出的第二排泥通道61,所述的沉淀池7设有将其内污水排出的排水通道71,由水流的推力作用污泥沉积在沉淀池7,通过底部连通的结构流入二级好氧池6并从第二排泥通道61流出;

39.所述的沉淀池7内设置有用于将其内的污水抽回厌氧池3的污泥回流机构72,沉淀池7内的污泥部分通过污泥回流机构72回流至厌氧池3进行生物除磷,剩余污泥在下通过池底连通结构流至一级好氧池5和二级好氧池6,最后回到沉淀池7,如此形状污泥不断除磷、逐步沉淀的过程,同时,所述的一级好氧池5内设有用于将其内的污水抽回脱氧池1的污水回流机构51,污水在水流的推力作用下流动到一级好氧池5,过程中污泥逐渐沉淀,部分污泥随着污水流动到一级好氧池5中,再通过污水回流机构51将污水及部分污泥抽回到脱氧池1中,形成硝化回流液,脱氧池1的污水与一级好氧池5的硝化回流液混合并完成脱氧,使溶解氧小于0.2mg/l后通过第一过水通道11进入厌氧氨氧化池2中,使得污水在脱氧池1-厌氧氨氧化池2-厌氧池3-缺氧池4-一级好氧池5的过程中,污泥持续沉淀的同时,使回流硝化液和进水充分混合,有利于后续厌氧氨氧化反应的进行,污水在脱氧池1不断脱氧,在厌氧氨氧化池2中厌氧脱氮去除污水中氨氮及亚硝态氮,在厌氧池3和缺氧池4中进行传统反硝化去除水中硝态氮,在一级好氧池5中进行短程硝化反应为厌氧氨氧化提供足够的电子受

体,随后通过、二级好氧区进行常规好氧生化反应确保去除残余的氨氮、cod、bod等污染物质。

40.因此,通过在脱氧池1和一级好氧池5之间的污泥不断循环,脱氧池1之前不需要设置沉淀池,同时,沉淀池7内的污泥部分通过污泥回流机构72回流至厌氧池3,无需建设独立的污泥回流池,在保证有效地脱氮的同时简化脱氮污水反应器的结构,在减少占地面积、节省建造和运营成本。

41.作为优化方案,所述的脱氧池1为圆形池,所述的厌氧氨氧化池2、厌氧池3、缺氧池4、一级好氧池5、二级好氧池6和沉淀池7沿着脱氧池1的径向呈同心圆依次由内至外分布在厌氧氨氧化沉淀池1外侧,进一步简化脱氮污水反应器的结构,减少占地面积。

42.进一步优化,所述的脱氧池1、厌氧氨氧化池2、厌氧池3、缺氧池4、一级好氧池5和二级好氧池6内均设置有推流器9,使得各个池内形成环形的污水环流,提高污水的化学和生物反应速度,提高污水净化的效率。

43.进一步优化地,所述的第一过水通道11包括设置在厌氧氨氧化池2底部并且环绕脱氧池1设置的环形布管111,所述的脱氧池1设置有若干呈圆心分布的直管布管112,直管布管112一端连接脱氧池1另一端连接环形布管111,脱氧池1中的污水通过直管布管112到达环形布管111,环形布管111只需开设出水孔或者管口,使得污水在厌氧氨氧化池2内各个位置均同时流出,有利于提高厌氧氨氧化池2内的生化反应。

44.作为优选方案,所述的脱氧池1和厌氧氨氧化池2之间、厌氧氨氧化池2和厌氧池3之间均设置有过水孔12,厌氧氨氧化池2在水力推动下经过水孔12进入厌氧池3,进入缺氧区域并流向缺氧池4,同时一级好氧池5内的混合液回流至缺氧池4,进入缺氧区域,两股水一同进行反硝化去除污水内硝态氮。当然也可以在缺氧池4和一级好氧池5之间、一级好氧池5和二级好氧池6之间设置过水孔12,过水孔12均匀便于污水回流的作用,同时过水孔12的位置可以设置回流堰门16,配合推流器9的作用,在缺氧池4、一级好氧池5和二级好氧池6内形成环形的水流,流动时部分混合液通过过水孔12进入相邻区域,从而形成好氧至缺氧的硝化-反硝化内回流,通过控制回流堰门16的开度可以控制回流量,调节脱氮效果。

45.详细地讲,如图1到4所示,所述的第二过水通道21包括设置在厌氧氨氧化池2池口的出水槽211,所述的出水槽211出水端与厌氧池3连通。

46.详细地讲,如图1到4所示,所述的污水回流机构51包括设置在一级好氧池5底部的硝化液回流泵511,所述的硝化液回流泵511出水端连接有硝化液回流管512,所述的硝化液回流管512出水端与脱氧池1连通。

47.详细地讲,如图1到4所示,所述的污泥回流机构72包括设置在沉淀池7内的刮吸泥机721,所述的沉淀池7上设有污泥回流槽722,所述的刮吸泥机721出泥端位于污泥回流槽722上方,所述的污泥回流槽722连接有污泥回流管723,所述的污泥回流管723出泥端与厌氧池3连通。

48.作为优选方案,如图1和图3所示,所述的脱氧池1内设有脱氧及均质的搅拌器8,有利于除去污水中的氧气。

49.作为优选方案,如图1和图3所示,所述的一级好氧池5和二级好氧池6内均设有曝气装置15,曝气装置15为微孔曝气管,包括主管道和细小支管,有利于短程硝化反应生成亚硝酸盐而非硝化生成硝酸盐,为厌氧氨氧化提供电子受体,同时去除部分cod。

50.详细地讲,如图1和图3所示,所述的排水通道71包括设置在沉淀池7池口处的排水槽711,排水槽711槽底连接有排水管712。作为优选,所述的沉淀池7的池口处还设有浮渣挡板73以及浮渣斗74,浮渣挡板73设置在排水槽711槽口与沉淀池7池口之间,使得沉淀池7浮起的浮渣格挡在浮渣挡板73侧壁上,顺着水流进入到浮渣斗74中,当然浮渣斗74可以连接一个排出浮渣的通道。

51.本发明提供了一种一体化高效脱氮污水反应器的脱氮方法,包括以下步骤:a、将污水通入脱氧池1,通过搅拌器8搅拌脱氧及均质,污水与回流硝化液混合成混合液;

52.b、混合液通过布水管方式进入到厌氧氨氧化池2,厌氧氨氧化池2内脱氧后的混合液在挂好膜的厌氧氨氧化菌作用下以氨为电子供体,亚硝酸盐为电子受体反应生成n2,以此同时脱去水中的氨氮及亚硝态氮,排出厌氧氨氧化池2底部的污泥,

53.c、混合液的上层清液通过水槽流入厌氧池3,随后依次流入缺氧池4、一级好氧池5、二级好氧池6和沉淀池7,排出沉淀池7上层的污水,一级好氧池5内通过控制生化参数,使其内部发生短程硝化反应生成亚硝酸盐而非硝化生成硝酸盐,为厌氧氨氧化提供电子受体,同时去除部分cod,二级好氧池6控制曝气量使其内发生硝化反应生成硝酸盐,该部分硝酸盐与一级好氧池5内混合液混合后回流至缺氧池4内脱氮,在此同时,在好氧微生物的作用下脱除污水中剩余cod;

54.d、二级好氧池6中的污水部分回流到一级好氧池5中;e、将一级好氧池5底部的污水抽回脱氧池1中,形成回流硝化液;f、将沉淀池7底部的污泥抽回到厌氧池3中。步骤d、步骤e、步骤f的顺序不分先后,污水在水流的推力作用下流动到一级好氧池5,过程中污泥逐渐沉淀,部分污泥随着污水流动到一级好氧池5中,再通过污水回流机构51将污水及部分污泥抽回到脱氧池1中,形成硝化回流液,脱氧池1的污水与一级好氧池5的硝化回流液混合并完成脱氧,使溶解氧小于0.2mg/l后通过第一过水通道11进入厌氧氨氧化池2中,使得污水在脱氧池1-厌氧氨氧化池2-厌氧池3-缺氧池4-一级好氧池5的过程中,污泥持续沉淀的同时,污水在脱氧池1不断脱氧,在厌氧氨氧化池2中厌氧脱氮去除污水中氨氮及亚硝态氮,在厌氧池3和缺氧池4中进行传统反硝化去除水中硝态氮,在一级好氧池5中进行短程硝化反应为厌氧氨氧化提供足够的电子受体,随后通过、二级好氧区进行常规好氧生化反应确保去除残余的氨氮、cod、bod等污染物质。因此,通过在脱氧池1和一级好氧池5之间的污泥不断循环,脱氧池1之前不需要设置沉淀池,同时,沉淀池7内的污泥部分通过污泥回流机构72回流至厌氧池3,无需建设独立的污泥回流池,在保证有效地脱氮的同时简化脱氮污水反应器的结构,在减少占地面积、节省建造和运营成本。

55.作为优选方案,虑到普通生化污泥进入厌氧氨氧化池2可能对厌氧氨氧化菌产生影响,因此本工艺厌氧氨氧化池2采用生物膜法,并在厌氧氨氧化池2中设置排泥口,避免回流硝化液对厌氧氨氧化产生不利的影响。

56.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1