一种荧光污水处理剂及其制备方法与流程

1.本发明涉及污水处理技术领域,具体为一种荧光污水处理剂及其制备方法。

背景技术:

2.随着社会不断的发展,人们对环境方面越来越重视了,尤其是在污水处理的方面,在对一些精密仪器进行荧光渗透检测时,会产生大量的荧光废水,从而会造成一定的污染,且对人员也会造成伤害。

3.但是目前对于荧光废水没有很好的处理方法,需要向废水中添加多个污水处理剂,且处理的效果甚微,没有对此缺陷进行相应的改进。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种荧光污水处理剂及其制备方法,解决了目前对于荧光废水没有很好的处理方法,需要向废水中添加多个污水处理剂,且处理的效果甚微的问题。

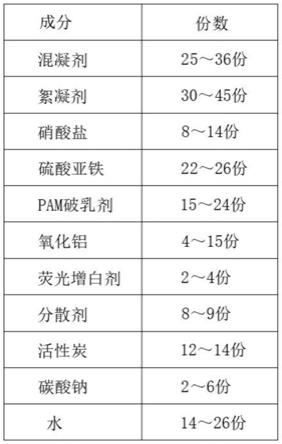

5.为实现以上目的,本发明通过以下技术方案予以实现:一种荧光污水处理剂,所述处理剂的成分包括有混凝剂、絮凝剂、硝酸盐、硫酸亚铁、pam破乳剂、氧化铝、荧光增白剂、分散剂、活性炭、碳酸钠以及水,各个所述成分由如下成份配制而得:混凝剂25~36份、絮凝剂30~45份、硝酸盐8~14份、硫酸亚铁22~26份、pam破乳剂15~24份、氧化铝4~15份、荧光增白剂2~4份、分散剂8~9份、活性炭12~14份、碳酸钠2~6份以及水14~26份。

6.进一步的,所述处理剂由如下具体成份配制而得:混凝剂25份、絮凝剂30份、硝酸盐8份、硫酸亚铁22份、pam破乳剂15份、氧化铝4份、荧光增白剂2份、分散剂8份、活性炭12份、碳酸钠2份以及水14份。

7.进一步的,所述处理剂由如下具体成份配制而得:混凝剂36份、絮凝剂45份、硝酸盐14份、硫酸亚铁26份、pam破乳剂24份、氧化铝15份、荧光增白剂4份、分散剂9份、活性炭14份、碳酸钠6份以及水26份。

8.进一步的,所述处理剂由如下具体成份配制而得:混凝剂30份、絮凝剂38份、硝酸盐11份、硫酸亚铁24份、pam破乳剂19份、氧化铝8份、荧光增白剂3份、分散剂8份、活性炭13份、碳酸钠4份以及水20份。

9.进一步的,一种荧光污水处理剂的制备方法,包括处理剂,所述处理剂的制备方法包括以下步骤:

10.s1、分别对硫酸亚铁和氯化铝、硝酸盐以及碳酸钠进行筛选,将筛选后各个原料放入到混合机中,先混合搅拌3~4分钟,然后向混合机中加入水,分三次加水,每加完一次水后,对原料进行搅拌混合,混合时间为20~25分钟;

11.s2、将混合后的原料放入到器皿中,向器皿中加入分散剂,加入后用搅拌棒进行搅拌处理,搅拌时间为五分钟;

12.s3、将混凝剂和絮凝剂放入到50~90目的筛选机中进行筛选,筛选完毕后,将其放

入到混合机中,并且加入pam破乳剂,加入后对其进行搅拌10~20分钟,搅拌完毕后,将步骤s2中的原料倒入都混合机中,搅拌5~8分钟;

13.s4、将步骤s3中的原料取出,放入到加热箱中,以温度为70~80℃的温度对其进行加热,加热保温时间为30~45分钟;

14.s5、将步骤s4中加热完成后的原料立即放入到混合机中,并且向混合机中加入活性炭,加入后,对原料进行搅拌7~15分钟,之后再向原料中加入荧光增白剂,接着再搅拌10~18分钟,搅拌完毕后,使原料再次放入到加热箱中进行加热,加热后,使其自然冷却至室温;

15.s6、将步骤s5中冷却后的原料放入到制粒机中,对原料进行制粒工作,制粒完毕后,再对其进行包装处理,最终完成处理剂的制备工作。

16.进一步的,所述步骤s1中,对硫酸亚铁和氯化铝、硝酸盐以及碳酸钠进行筛选时,采用80~120目的筛网进行筛选。

17.进一步的,所述步骤s1中,再对原料混合时,搅拌速度为12~16r/s。

18.进一步的,所述步骤s4中,对原料进行加热时,以每分钟9~14℃的温度逐步上升。

19.进一步的,所述步骤s5中对原料进行加热时,加热的温度为50~70℃,且加热的同时对原料进行搅拌,搅拌速度为1~3r/s。

20.进一步的,所述步骤s6中,在制粒时,使处理剂的直径为2~4cm。

21.有益效果

22.本发明提供了一种荧光污水处理剂及其制备方法,与现有技术相比具备以下有益效果:

23.1、该荧光污水处理剂及其制备方法,通过加入氯化铝和硝酸盐、硫酸亚铁、碳酸钠以及活性炭,能够对污水中的荧光污水起到很好的处理作用,和传统的污水处理剂相比,本发明中的污水处理剂效果更佳。

24.2、该荧光污水处理剂及其制备方法,制备流程简单,且对原料进行加热保温处理,能够使原料之间成分混合均匀,且制得的药剂对人员的健康不会产生伤害。

附图说明

25.图1为本发明的成分图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1,本发明提供三种技术方案:

28.实施例一

29.一种荧光污水处理剂,处理剂的成分包括有混凝剂、絮凝剂、硝酸盐、硫酸亚铁、pam破乳剂、氧化铝、荧光增白剂、分散剂、活性炭、碳酸钠以及水,各个成分由如下成份配制而得:混凝剂25份、絮凝剂30份、硝酸盐8份、硫酸亚铁22份、pam破乳剂15份、氧化铝4份、荧

光增白剂2份、分散剂8份、活性炭12份、碳酸钠2份以及水14份。

30.本发明实施例中,一种荧光污水处理剂的制备方法,包括处理剂,处理剂的制备方法包括以下步骤:

31.s1、分别对硫酸亚铁和氯化铝、硝酸盐以及碳酸钠进行筛选,将筛选后各个原料放入到混合机中,先混合搅拌3分钟,然后向混合机中加入水,分三次加水,每加完一次水后,对原料进行搅拌混合,混合时间为20分钟;

32.s2、将混合后的原料放入到器皿中,向器皿中加入分散剂,加入后用搅拌棒进行搅拌处理,搅拌时间为五分钟;

33.s3、将混凝剂和絮凝剂放入到50目的筛选机中进行筛选,筛选完毕后,将其放入到混合机中,并且加入pam破乳剂,加入后对其进行搅拌10分钟,搅拌完毕后,将步骤s2中的原料倒入都混合机中,搅拌5分钟;

34.s4、将步骤s3中的原料取出,放入到加热箱中,以温度为70℃的温度对其进行加热,加热保温时间为30分钟;

35.s5、将步骤s4中加热完成后的原料立即放入到混合机中,并且向混合机中加入活性炭,加入后,对原料进行搅拌7分钟,之后再向原料中加入荧光增白剂,接着再搅拌10分钟,搅拌完毕后,使原料再次放入到加热箱中进行加热,加热后,使其自然冷却至室温;

36.s6、将步骤s5中冷却后的原料放入到制粒机中,对原料进行制粒工作,制粒完毕后,再对其进行包装处理,最终完成处理剂的制备工作。

37.本发明实施例中,步骤s1中,对硫酸亚铁和氯化铝、硝酸盐以及碳酸钠进行筛选时,采用80目的筛网进行筛选。

38.本发明实施例中,步骤s1中,再对原料混合时,搅拌速度为12r/s。

39.本发明实施例中,步骤s4中,对原料进行加热时,以每分钟9℃的温度逐步上升。

40.本发明实施例中,步骤s5中对原料进行加热时,加热的温度为50℃,且加热的同时对原料进行搅拌,搅拌速度为1r/s。

41.本发明实施例中,步骤s6中,在制粒时,使处理剂的直径为2cm。

42.实施例二

43.一种荧光污水处理剂,处理剂的成分包括有混凝剂、絮凝剂、硝酸盐、硫酸亚铁、pam破乳剂、氧化铝、荧光增白剂、分散剂、活性炭、碳酸钠以及水,各个成分由如下成份配制而得:混凝剂36份、絮凝剂45份、硝酸盐14份、硫酸亚铁26份、pam破乳剂24份、氧化铝15份、荧光增白剂4份、分散剂9份、活性炭14份、碳酸钠6份以及水26份。

44.本发明实施例中,一种荧光污水处理剂的制备方法,包括处理剂,处理剂的制备方法包括以下步骤:

45.s1、分别对硫酸亚铁和氯化铝、硝酸盐以及碳酸钠进行筛选,将筛选后各个原料放入到混合机中,先混合搅拌4分钟,然后向混合机中加入水,分三次加水,每加完一次水后,对原料进行搅拌混合,混合时间为25分钟;

46.s2、将混合后的原料放入到器皿中,向器皿中加入分散剂,加入后用搅拌棒进行搅拌处理,搅拌时间为五分钟;

47.s3、将混凝剂和絮凝剂放入到90目的筛选机中进行筛选,筛选完毕后,将其放入到混合机中,并且加入pam破乳剂,加入后对其进行搅拌20分钟,搅拌完毕后,将步骤s2中的原

料倒入都混合机中,搅拌8分钟;

48.s4、将步骤s3中的原料取出,放入到加热箱中,以温度为80℃的温度对其进行加热,加热保温时间为45分钟;

49.s5、将步骤s4中加热完成后的原料立即放入到混合机中,并且向混合机中加入活性炭,加入后,对原料进行搅拌15分钟,之后再向原料中加入荧光增白剂,接着再搅拌18分钟,搅拌完毕后,使原料再次放入到加热箱中进行加热,加热后,使其自然冷却至室温;

50.s6、将步骤s5中冷却后的原料放入到制粒机中,对原料进行制粒工作,制粒完毕后,再对其进行包装处理,最终完成处理剂的制备工作。

51.本发明实施例中,步骤s1中,对硫酸亚铁和氯化铝、硝酸盐以及碳酸钠进行筛选时,采用120目的筛网进行筛选。

52.本发明实施例中,步骤s1中,再对原料混合时,搅拌速度为16r/s。

53.本发明实施例中,步骤s4中,对原料进行加热时,以每分钟14℃的温度逐步上升。

54.本发明实施例中,步骤s5中对原料进行加热时,加热的温度为70℃,且加热的同时对原料进行搅拌,搅拌速度为3r/s。

55.本发明实施例中,步骤s6中,在制粒时,使处理剂的直径为4cm。

56.实施例三

57.一种荧光污水处理剂,处理剂的成分包括有混凝剂、絮凝剂、硝酸盐、硫酸亚铁、pam破乳剂、氧化铝、荧光增白剂、分散剂、活性炭、碳酸钠以及水,各个成分由如下成份配制而得:混凝剂30份、絮凝剂38份、硝酸盐11份、硫酸亚铁24份、pam破乳剂19份、氧化铝8份、荧光增白剂3份、分散剂8份、活性炭13份、碳酸钠4份以及水20份。

58.本发明实施例中,一种荧光污水处理剂的制备方法,包括处理剂,处理剂的制备方法包括以下步骤:

59.s1、分别对硫酸亚铁和氯化铝、硝酸盐以及碳酸钠进行筛选,将筛选后各个原料放入到混合机中,先混合搅拌4分钟,然后向混合机中加入水,分三次加水,每加完一次水后,对原料进行搅拌混合,混合时间为23分钟;

60.s2、将混合后的原料放入到器皿中,向器皿中加入分散剂,加入后用搅拌棒进行搅拌处理,搅拌时间为五分钟;

61.s3、将混凝剂和絮凝剂放入到70目的筛选机中进行筛选,筛选完毕后,将其放入到混合机中,并且加入pam破乳剂,加入后对其进行搅拌15分钟,搅拌完毕后,将步骤s2中的原料倒入都混合机中,搅拌7分钟;

62.s4、将步骤s3中的原料取出,放入到加热箱中,以温度为75℃的温度对其进行加热,加热保温时间为40分钟;

63.s5、将步骤s4中加热完成后的原料立即放入到混合机中,并且向混合机中加入活性炭,加入后,对原料进行搅拌11分钟,之后再向原料中加入荧光增白剂,接着再搅拌12分钟,搅拌完毕后,使原料再次放入到加热箱中进行加热,加热后,使其自然冷却至室温;

64.s6、将步骤s5中冷却后的原料放入到制粒机中,对原料进行制粒工作,制粒完毕后,再对其进行包装处理,最终完成处理剂的制备工作。

65.本发明实施例中,步骤s1中,对硫酸亚铁和氯化铝、硝酸盐以及碳酸钠进行筛选时,采用100目的筛网进行筛选。

66.本发明实施例中,步骤s1中,再对原料混合时,搅拌速度为14r/s。

67.本发明实施例中,步骤s4中,对原料进行加热时,以每分钟11℃的温度逐步上升。

68.本发明实施例中,步骤s5中对原料进行加热时,加热的温度为60℃,且加热的同时对原料进行搅拌,搅拌速度为2r/s。

69.本发明实施例中,步骤s6中,在制粒时,使处理剂的直径为3cm。

70.分别取本发明三个实施例中所制得的处理剂三份,然后再取现有的处理剂一份,然后取测试的荧光污水,将其分为等量的四组,其中三组荧光污水依次投入一粒本发明所制得的处理剂,另外一组荧光污水采用现有的处理剂方式进行处理,然后使四组荧光污水静置一个小时,经过一个小时后对其进行观察处理效果,经对比发现采用本发明处理剂的三组荧光污水处理效果均优于另外一组的荧光污水。

71.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

72.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1