一种水处理系统

1.本实用新型涉及水处理,具体涉及一种水处理系统。

背景技术:

2.市政供水中的饮用水通常经过某种形式的处理,以消毒从最终来源获得的水。根据消毒系统的效率以及是否在市政一级进行了其他水处理,市政供水中的饮用水仍可能具有不可接受的味道和气味,并可能包含潜在的不健康的消毒副产物(dbp)。例如,氯是市政当局使用的典型消毒剂,水氯化的副产物包括三卤甲烷(thm)和其他氯化化合物,均与人类致癌和其他疾病有关。

3.为了缓解市政供水的上述潜在问题,建筑物配备入口点水处理系统,以对市政供水进行深度处理,以改善味道,减少气味并去除市政供水进入建筑物供水系统时产生的不良消毒副产物。入口点处理系统通常采用以下两种方法之一:臭氧结合生物活性炭;或膜分离。

4.目前,将臭氧化与生物活性炭技术结合使用,用于饮用水处理,取得了良好的效果,大多数入口水处理系统都采用该技术。在臭氧生物活性炭过程中,首先对水的臭氧进行氧化,然后通过生物活性炭层将水通过。水中的有机化合物和其他物质被吸附到活性炭表面,生活在活性炭表面生物膜中的微生物进一步处理有机化合物和其他物质。然而,活性炭的吸附一般在两个月后消失,因此活性炭需要经常更换。此外,活性炭的反冲洗和生物泄漏可能导致重新引入有机化合物和其他物质,并将微生物引入饮用水源。

5.膜分离技术利用通常由压力驱动的机械过滤来从水中分离出杂质。膜分离包括微滤(mf),超滤(uf),纳滤(nf)和反渗透(ro)。但是,膜过滤是二次污染源,水利用率低,最低一级回收率仅为15%。此外,长时间饮用纯净水会对人体健康造成不利影响。

6.目前,还没有一种全面有效的便携式饮用水入口处理系统,以克服现有技术在水资源浪费和不利健康影响方面的问题。

技术实现要素:

7.为了克服现有技术存在的一系列缺陷,本实用新型的目的在于针对上述问题,提供一种水处理系统,包括系统入口2,储水容器ⅰ25,系统出口36和紫外线消毒器21,其特征在于,所述系统入口2与要处理的水源流体连通并将处理水流入水处理系统100,所述系统入口2与多条水管线流体连通,用于沿管路输送处理水,通过系统的处理水依次流过第一活性炭过滤器15,第一活性炭过滤器15下游的第二活性炭过滤器17,第二活性炭过滤器17下游的微粒过滤器19,以及微粒过滤器19下游的膜设备;所述储水容器ⅰ25位于流动路径的末端,用于存储系统产生的处理后的水;所述系统出口36与储水容器ⅰ25流体连通,用于将处理后的水输送到水处理系统100之外的位置;所述紫外线消毒器21位于所述系统出口36的下游;

8.所述水处理系统100还包括臭氧子系统、再循环子系统和主可编程逻辑控制器90,

9.其中,所述臭氧子系统包括用于产生臭氧的臭氧发生器43,以及沿着流动路径的至少一个用于将臭氧引入工艺水中的接点;

10.所述再循环子系统定期运行以从储水容器ⅰ25中抽出经处理的水以形成循环水,将循环水引入紫外线消毒器21上游的输水管线,并将循环水返回至储水容器ⅰ25;

11.所述主可编程逻辑控制器90,用于控制工艺水流经水处理系统的流量、臭氧的产量和紫外照射强度的调控并控制循环子系统。

12.优选的,所述臭氧子系统从所述储水容器中抽出经处理的水,并将臭氧添加其中形成臭氧水,其中,所述臭氧子系统分别通过第一分支水管线54、第二分支水管线55、第三分支水管线56将所述臭氧水分别引入到处理水中,第一分支水管线54在第二活性炭过滤器17下游,第二分支水管线55在第一活性炭过滤器15和第二活性炭过滤器17中间,第三分支水管线56在第一活性炭过滤器15上游;所述第一分支水管线54管线中设置有第一水射器45与第一紫外设备57,所述第二分支水管线55管线中设置有第二水射器46与第二紫外设备58,所述第三分支水管线56管线中设置有第三水射器47与第三紫外设备59,其中,所述第一水射器45、第二水射器46和第三水射器47用于将臭氧引入到处理后的水中,并分别在第一分支水管线54管线、第二分支水管线55管线和第三分支水管线56管线中形成臭氧水;所述第一紫外设备57、第二紫外设备58、第三紫外设备59分别位于第一水射器45、第二水射器46和第三水射器47的下游。

13.优选的,处理水中的臭氧浓度为0.05ppm-2ppm。

14.优选的,所述水处理系统100还包括在线多参数水质分析仪31,用于测量所述工艺用水的至少一个水质参数;所述在线多参数水质分析仪31与所述主可编程逻辑控制器90电子通信;所述主可编程逻辑控制器90被编程为由至少一个传感器测量的至少一个水质参数与至少一个水质参数的指标值进行比较,并基于该比较来操作水处理系统100。

15.优选的,所述水质参数包括残余氯,总氯,ph,总有机碳,总溶解固体,电导率和温度中的一种或多种。

16.优选的,所述主可编程逻辑控制器90包括臭氧化控制器91或者与臭氧化控制器91通信,所述臭氧化控制器91基于与臭氧浓度指标值的比较来控制所述处理水中的臭氧的量;所述水处理系统100还包括在线臭氧检测器32,所述在线臭氧检测器32检测臭氧浓度,并且所述臭氧化控制器91基于所述臭氧浓度来控制引入所述工艺水中的臭氧的量。

17.优选的,所述再循环子系统以周期性的时间为基础自动运行,且当所述再循环子系统运行时,所述紫外线消毒器21一起运行。

18.优选的,所述储水容器ⅰ25为可变容积的容器,其设置有第一预定水位和第二预定水位,且其包括至少一个水位传感器4,其中,当所述储水容器ⅰ25中的水位达到或超过第一预定水位时,水位传感器4发出信号通知过程水进入系统的流量关闭并发出信号;当容器中的水位位于或低于第二预定水位时,打开进入系统的工艺水;所述水处理系统100还包括与所述储水容器ⅰ25相同的储水容器ⅱ5,所述储水容器ⅱ5设在系统入口2和第一活性炭过滤器15之间的。

19.优选的,第一活性炭过滤器15与第二活性炭过滤器17内至少包括煤质活性炭、竹基活性炭,其中选择添加沸石或者树脂等复合材料。

20.优选的,所述膜设备为陶瓷超滤膜设备且不限于陶瓷超滤膜设备。

21.与现有技术相比,本实用新型具备以下有益效果:

22.1)本实用新型提供了一种水处理系统,实现了智慧水务:主要包括臭氧产量的控制,水处理系统的自动起停,自动循环和净化,出错和报警联控及背景控制;

23.2)本实用新型提供了一种水处理系统,实现了多重技术耦合:紫外和臭氧的技术耦合,紫外能够杀菌消毒,且能提高臭氧的产率,臭氧能够氧化分解有机物;臭氧和活性炭技术耦合,活性炭能够降低oc和dbps,且该水处理系统中臭氧和活性炭能够形成共生系统。

附图说明

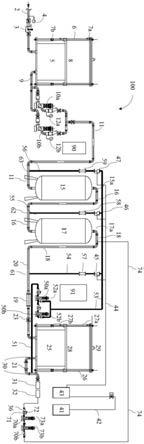

24.图1是本实用新型的优选实施例的结构示意图;

25.图2是本实用新型的储水容器ⅰ的结构示意图;

26.图3是本实用新型的优选实施例的控制子系统的示意图;

27.图4是本实用新型的优选实施例的入、出口处的水的温度对工作时间的图;

28.图5是本实用新型的优选实施例的入、出口处的水的ph对工作时间的图;

29.图6是本实用新型的优选实施例的入、出口处的水中的游离氯对工作时间的图;

30.图7是本实用新型的优选实施例的入、出口处的水中的总氯对工作时间的图;

31.图8是本实用新型的优选实施例的入、出口处的水中的uv

254

对工作时间(天)的图;

32.图9是本实用新型的优选实施例去除dbps的效果图。

33.图中附图标记为:

34.2-系统入口,3-入口阀,4-水位传感器,5-储水容器ⅱ,6-外壳ⅱ,7a-上限开关,7b-下限开关,8-顶板ⅱ,9-水管线ⅰ,10a-主水泵,10b-备用水泵,11-水管线ⅱ,15-第一活性炭过滤器,16-水管线ⅲ,17-第二活性炭过滤器,18-水管线ⅳ,19-微粒过滤器,20-水管线

ⅴ

,21-紫外线消毒器,23-阀门ⅱ,25-储水容器ⅰ,26-外壳ⅰ,27a-上行程开关,27b-下行程开关,28-顶板ⅰ,29-排气阀,30-水管线ⅵ,31-在线多参数水质分析仪,32-在线臭氧检测器,36-系统出口,41-氧气源,42-气体管线ⅰ,43-臭氧发生器,44-气体管线ⅱ,45-第一水射器,46-第二水射器,47-第三水射器,51-水管线ⅶ,52a-一次臭氧定量给料泵,52b-备用臭氧计量泵,53-水管线

ⅷ

,54-第一分支水管线,55-第二分支水管线,56-第三分支水管线,57-第一紫外设备,58-第二紫外设备,59-第三紫外设备,61-第一接合点,62-第二接合点,63-第三接合点,71-水管线

ⅸ

,72-阀门ⅰ,73a-初级循环水泵,73b-次级循环水泵,74-主循环水管线,80-控制子系统,81-主计算机存储器,82-臭氧化计算机存储器,83-输入装置,84-输出装置,85-计算机子系统,90-主可编程逻辑控制器,91-臭氧化控制器,92-主微处理器,93-臭氧化微处理器,96-各种传感器,97-各种系统设备,100-水处理系统。

具体实施方式

35.为使本实用新型实施的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

36.基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.下面通过参考附图描述的实施例以及方位性的词语均是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

38.下面结合附图,对本实用新型的一种水处理系统进行详细描述。

39.一种水处理系统,包括系统入口2,储水容器ⅰ25,系统出口36和紫外线消毒器21,其特征在于,所述系统入口2与要处理的水源流体连通并将处理水流入水处理系统100,所述系统入口2与多条水管线流体连通,用于沿管路输送处理水,通过系统的处理水依次流过第一活性炭过滤器15,第一活性炭过滤器15下游的第二活性炭过滤器17,第二活性炭过滤器17下游的微粒过滤器19,以及微粒过滤器19下游的膜设备;所述储水容器ⅰ25位于流动路径的末端,用于存储系统产生的处理后的水;所述系统出口36与储水容器ⅰ25流体连通,用于将处理后的水输送到水处理系统100之外的位置;所述紫外线消毒器21位于所述系统出口36的下游;

40.所述水处理系统100还包括臭氧子系统、再循环子系统和主可编程逻辑控制器90,

41.其中,所述臭氧子系统包括用于产生臭氧的臭氧发生器43,以及沿着流动路径的至少一个用于将臭氧引入工艺水中的接点;

42.所述再循环子系统定期运行以从储水容器ⅰ25中抽出经处理的水以形成循环水,将循环水引入紫外线消毒器21上游的输水管线,并将循环水返回至储水容器ⅰ25;

43.所述主可编程逻辑控制器90,用于控制工艺水流经水处理系统100的流量、臭氧的产量和紫外照射强度的调控并控制循环子系统。

44.优选的,所述臭氧子系统从所述储水容器中抽出经处理的水,并将臭氧添加其中形成臭氧水,其中,所述臭氧子系统分别通过第一分支水管线54、第二分支水管线55、第三分支水管线56将所述臭氧水分别引入到处理水中,第一分支水管线54在第二活性炭过滤器17下游,第二分支水管线55在第一活性炭过滤器15和第二活性炭过滤器17中间,第三分支水管线56在第一活性炭过滤器15上游;所述第一分支水管线54管线中设置有第一水射器45与第一紫外设备57,所述第二分支水管线55管线中设置有第二水射器46与第二紫外设备58,所述第三分支水管线56管线中设置有第三水射器47与第三紫外设备59,其中,所述第一水射器45、第二水射器46和第三水射器47用于将臭氧引入到处理后的水中,并分别在第一分支水管线54管线、第二分支水管线55管线和第三分支水管线56管线中形成臭氧水;所述第一紫外设备57、第二紫外设备58、第三紫外设备59分别位于第一水射器45、第二水射器46和第三水射器47的下游。

45.优选的,处理水中的臭氧浓度为0.05ppm-2ppm。

46.优选的,所述水处理系统100还包括在线多参数水质分析仪31,用于测量所述工艺用水的至少一个水质参数;所述在线多参数水质分析仪31与所述主可编程逻辑控制器90电子通信;所述主可编程逻辑控制器90被编程为由至少一个传感器测量的至少一个水质参数与至少一个水质参数的指标值进行比较,并基于该比较来操作水处理系统100。

47.优选的,所述水质参数包括残余氯,总氯,ph,总有机碳,总溶解固体,电导率和温度中的一种或多种。

48.优选的,所述主可编程逻辑控制器90包括臭氧化控制器91或者与臭氧化控制器91通信,所述臭氧化控制器91基于与臭氧浓度指标值的比较来控制所述处理水中的臭氧的量;所述水处理系统100还包括在线臭氧检测器32,所述在线臭氧检测器32检测臭氧浓度,

并且所述臭氧化控制器91基于所述臭氧浓度来控制引入所述工艺水中的臭氧的量。

49.优选的,所述再循环子系统以周期性的时间为基础自动运行,且当所述再循环子系统运行时,所述紫外线消毒器21一起运行。

50.优选的,所述储水容器ⅰ25为可变容积的容器,其设置有第一预定水位和第二预定水位,且其包括至少一个水位传感器4,其中,当所述储水容器ⅰ25中的水位达到或超过第一预定水位时,水位传感器4发出信号通知过程水进入系统的流量关闭并发出信号;当容器中的水位位于或低于第二预定水位时,打开进入系统的工艺水;所述水处理系统100还包括与所述储水容器ⅰ25相同的储水容器ⅱ5,所述储水容器ⅱ5设在系统入口2和第一活性炭过滤器15之间的。

51.优选的,第一活性炭过滤器15与第二活性炭过滤器17内至少包括煤质活性炭、竹基活性炭,其中选择添加沸石或者树脂等复合材料。

52.优选的,所述膜设备为陶瓷超滤膜设备且不限于陶瓷超滤膜设备。

53.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合优选实施例和附图,对本实用新型进一步详细说明。此处所描述的具体实施例仅仅用于解释本实用新型,并不限制本实用新型。

54.参考图1,图中示出了入口点水处理系统100的一个实施例。水处理系统100特别适合于处理来自市政供水系统(未图示)的水,为建筑物的水分配系统(未图示)提供饮用水。水处理系统100包括水管线路,该水管线路包括多条水管线路,管道包括系统入口2和系统出口36,且系统入口2允许来自市政供水的过程水进入要处理的水处理系统100,系统出口36允许去污染的工艺水作为饮用水进入水处理系统100再进入建筑物的水分配系统。

55.系统入口2配备有入口阀3,可以打开和关闭该入口阀3,以允许或阻止过程水流入水处理系统100。可以使用压力传感器4(或流量计,如果需要)来监控水流通过系统入口2,工艺水进入一个密闭的容积可变的储水容器ⅱ5,储水容器ⅱ5被封闭在一个外壳ⅱ6中。当储水容器ⅱ5的顶板ⅱ8在填充和排空期间遇到上限开关7a和下限开关7b时,位于外壳ⅱ6的侧壁上的上限开关7a和下限开关7b被触发。上限开关7a通过以下方式防止储水容器ⅱ5的过量填充:当顶板ⅱ8由于储水容器ⅱ5的膨胀而上升到上限开关7a时,切断了进入水处理系统100的工艺水的流量,而下限开关7b通过打开储水容器ⅱ5来防止储水容器ⅱ5完全排空。工艺流程当由于储水容器ⅱ5的收缩使顶板ⅱ8下降到下限开关7b时,水进入水处理系统100。处理水从储水容器ⅱ5流入水管线ⅰ9,在水管线ⅰ9中设有主水泵10a和备用水泵10b。在正常情况下,主水泵10a进行操作以将处理水输送通过水处理系统100。在主水泵10a发生故障的情况下,可以由备用水泵10b将处理水输送通过水处理系统100。当需要更大的水流量时,主水泵10a和备用水泵10b可以同时运行。主水泵10a和备用水泵10b倾向于提供约2-10kg/cm2,约6kg/cm2的恒定水压,并且水流在10-50l/min的范围内,约35l/min。来自主水泵10a和备用水泵10b的处理水流在位于主水泵10a和备用水泵10b的下游的点处汇入单个水管线ⅱ11。上限开关7a和下限开关7b以及与主水泵10a和备用水泵10b相关联的压力传感器4和压力传感器12a,压力传感器12b与主可编程逻辑控制器90电子通信,该主可编程逻辑控制器90被编程为控制主控制器。入口阀3,主水泵10a,备用水泵10b或入口阀3和主水泵10a,备用水泵10b两者,以停止或允许工艺水流入水处理系统100。水处理系统100可以包括备用程序逻辑控制器,在主可编程逻辑控制器90发生故障的情况下,其具有与主可编程

逻辑控制器90相同的功能。

56.处理水从水管线ⅱ11进入第一活性炭过滤器15,并流过第一活性炭过滤器15,以进入水管线ⅲ16。尽管在所示的实施例中,水向上流过第一活性炭过滤器15并流出。通过第一活性炭过滤器15的顶部进入水管线ⅲ16中,本领域技术人员将理解,替代的流动构造是可能的。工艺水流经水管线ⅲ16进入第二活性炭过滤器17,并流经第二活性炭过滤器17进入水管线ⅳ18。第一活性炭过滤器15、第二活性炭过滤器17可以分别配备压力传感器15a和压力传感器17a,以与主可编程逻辑控制器90帮助控制水处理系统100中的水流量和压力。任何合适的活性炭都可以用在第一活性炭过滤器15、第二活性炭过滤器17中。然而,已经发现竹来源的活性炭对于至少部分地净化工艺用水特别有效。活性炭过滤器内倾向于选择煤质活性炭和竹基活性炭,但不局限于此,还可以选择沸石、树脂等复合型材料。

57.处理水从水管线ⅳ18流过微粒过滤器19进入水管线

ⅴ

20。微粒过滤器19包括陶瓷膜,并且孔径在1-10微米的范围内,优选为约5μm。第一活性炭过滤器15、第二活性炭过滤器17通过吸附机制从处理水中去除污染物,而微粒过滤器19通过尺寸排阻机构从处理水中去除污染物。微粒过滤器19对于从水中去除从第一活性炭过滤器15、第二活性炭过滤器17中洗去的细碳颗粒特别有效。

58.处理水从水管线

ⅴ

20进入可变体积的储水容器ⅰ25。紫外线消毒器21通过释放5-40mj/cm2范围的杀菌紫外线剂量来消毒过程水中的细菌和其他生物。通过第一活性炭过滤器15、第二活性炭过滤器17、微粒过滤器19和通过紫外线消毒器21的工艺水的流率可以由主可编程逻辑控制器90控制,以优化工艺水在那些装置中的停留时间。可以基于水处理系统100上游或水处理系统100内各个点的测得的水参数来调整停留时间。紫外线消毒器21可以包括任何合适的紫外线灯,例如低压或低压汞齐汞弧灯尺寸可将上述紫外线剂量输送到最大处理水流速约为每分钟60升(lpm)。顺序使用多个水处理装置,包括多个不同类型的水处理装置,可以更有效地净化工艺用水。在修理或更换储水容器ⅰ25,紫外线消毒器21,微粒过滤器19时,可以使用阀门ⅱ23防止处理水从储水容器ⅰ25中流出。第一活性炭过滤器15或第二活性炭过滤器17,主水泵10a,备用水泵10b,容积可变的储水容器ⅱ5或储水容器ⅰ25之前的任何输水管线或其他设备。通过储水容器ⅰ25的底部进入储水容器ⅰ25中,其他流动配置也是可能的。

59.可变容积储水容器ⅰ25的设计与储水容器ⅱ5类似。如图2所示,储水容器ⅰ25被封闭在外壳ⅰ26中。上行程开关27a和下行程开关27b当储水容器ⅰ25的顶板ⅰ28的边缘在储水容器ⅰ25的填充和排空期间分别遇到上行程开关27a和下行程开关27b时,位于外壳ⅰ26的侧壁处的跳闸被触发。上行程开关27a防止过度填充当顶板ⅰ28由于储水容器ⅰ25的膨胀而上升到上行程开关27a时,通过关闭进入水处理系统100的工艺水的流量来关闭储水容器ⅰ25的水,而下行程开关27b则阻止将水完全排空当由于储水容器ⅰ25的收缩而顶板ⅰ28下降到下行程开关27b时,通过打开进入水处理系统100的处理水的流向储水容器ⅰ25。储水容器ⅰ25是封闭的,水密的可折叠/可折叠的手风琴状或伸缩式容器。储水容器ⅰ25可以由挠性但抗刺穿的材料或非挠性材料组成,其中储水容器ⅰ25的连续部分25a,25b,25c被嵌套以形成可伸缩但水密的容器。上行程开关27a和下行程开关27b也与主可编程逻辑控制器90电子连通。另外,外壳ⅰ26配备有排气阀29以允许空气进入或逸出外壳ⅰ26,由于储水容器ⅰ25的膨胀或收缩。另外,可以在顶板ⅰ28的顶部放置重物以维持或在储水容器ⅰ25中提供更大的压

力。

60.储水容器ⅰ25中的被净化的处理水通过储水容器ⅰ25的底部流出到水管线ⅵ30中,并且在从系统中流出之前经过在线多参数水质分析仪31和在线臭氧检测器32。当用户有饮用水需求时,例如在由水处理系统100提供服务的建筑物中,例如通过打开水龙头启动时,水通过系统出口36流出。在线多参数水质分析仪31是多参数水质分析器,其实时地至少监测残余氯,总氯,ph,电导率,温度以及总有机碳和总溶解固体中的任何一种或多种,可以监测更多的水质参数。代替在线臭氧检测器32或者除了在线臭氧检测器32之外,可以由技术人员手动地采样来定期监测臭氧水平。在线多参数水质分析仪31和在线臭氧检测器32与主可编程逻辑控制器90电子通信。来自在线多参数水质分析仪31和在线臭氧检测器32用于控制循环子系统中的主水泵10a,备用水泵10b和水泵的操作(以下将更详细描述),以确保工艺水可以在水处理系统100中循环以进行适当的净化处理。

61.臭氧子系统包括氧气源41,该氧气源41通过气体管线ⅰ42与臭氧发生器43流体连通。臭氧发生器43例如通过介电势垒放电法从氧气产生臭氧。相应的,臭氧可以由电解臭氧发生器产生,该电解臭氧发生器直接分解一些工艺用水以产生臭氧。臭氧通过气体管线ⅱ44从臭氧发生器43传输,并且气体管线ⅱ44中的臭氧通过第一水射器45,第二水射器46,第三水射器47在水处理系统100的臭氧输送回路中的三个不同位置注入到系统的水管中。臭氧输送电路是臭氧子系统的一部分,其由臭氧化控制器91控制,该臭氧化控制器91包括合适的电子控制装置,例如可编程逻辑控制器(plc)。臭氧化控制器91可以是主可编程逻辑控制器90的一部分或与主可编程逻辑控制器90通信,从而可以根据预设的处理参数来优化总水流量和水质。臭氧输送回路包括从水管线ⅵ30分支出来的水管线ⅶ51,水管线ⅶ51从水储水容器ⅰ25的底部出来。来自水储水容器ⅰ25的被污染的工艺水流过水管线ⅶ51,以在一次臭氧定量给料泵52a和备用臭氧计量泵52b。在正常情况下,一次臭氧定量给料泵52a进行操作,以通过臭氧输送回路从储水容器ⅰ25中抽出净化后的工艺水。在一次臭氧定量给料泵52a发生故障的情况下,可以通过备用臭氧计量泵52b泵送去污染的工艺用水。一次臭氧定量给料泵52a配备有压力传感器50a,备用臭氧计量泵52b配备有压力传感器50b,其将信号提供给臭氧化控制器91,以用于控制给一次臭氧定量给料泵52a,备用臭氧计量泵52b的操作。臭氧输送回路中的水压保持在其余管道压力的两倍左右,例如恒定的水压约为12kg/cm2。但是,管道其余部分与臭氧输送回路之间的水流量比保持较高的比率,例如10:1,因此,臭氧输送回路对其余管道中的水压几乎没有影响。

62.被去污的工艺水从臭氧给料泵一次臭氧定量给料泵52a,备用臭氧计量泵52b流入水管线

ⅷ

53,水将被去污的工艺水输送到第一分支水管线54、第二分支水管线55、第三分支水管线56。第一水射器45将臭氧注入到第一分支水管线54中的水中。第二水射器46将臭氧注入第二分支水管线55中的水中。第三水射器47将臭氧注入第三分支水管线56中的水中。第一水射器45、第二水射器46、第三水射器47以纳米级的形式注入臭氧。在水中分布均匀的大小气泡。臭氧的剂量在0.05-2.0ppm的范围内,优选0.05-0.5ppm。可以通过调节臭氧发生器43和/或调节第一水射器45、第二水射器46、第三水射器47来控制管道中的臭氧浓度。臭氧控制由臭氧化控制器91自动执行,该臭氧化控制器91响应于水质和臭氧浓度来调节臭氧浓度。在线多参数水质分析仪31和在线臭氧检测器32分别收集的信息。第一分支水管线54、第二分支水管线55、第三分支水管线56中的水分别流过第一紫外设备57,第二紫外设备58

和第三紫外设备59,以进行进一步的去污并通过先进的氧化过程促进臭氧的转化和利用(aop)。已知aop可将臭氧转化为与有机物具有高反应性的活性氧,可用于去除水中的化学污染物以及细菌,病毒和其他微生物。第一紫外设备57,第二紫外设备58和第三紫外设备59的尺寸应能在1-50lpm的水流量范围内提供5-40mj/cm2的uv剂量,最好选择uv-led。

63.第一分支水管线54在第一接合点61处连接到水管线

ⅴ

20,从而第一分支水管线54中的臭氧水流入第二活性炭过滤器17和储水容器ⅰ25之间的工艺水中。因此,第一分支水管线54负责将臭氧添加到储水容器ⅰ25中的去污染的工艺水中。第二分支水管线55在第二接点62处连接到水管线ⅲ16,从而第二分支水管线55中的臭氧水流进在第一活性炭过滤器15和第二活性炭过滤器17之间的处理水。因此,第二分支水管线55负责将臭氧添加到第二活性炭过滤器17。第三分支水管线56在第三接合点63连接至水管线ⅱ11:第三分支水路l使第三分支水管线56中的臭氧水流入第一活性炭过滤器15之前的工艺水。因此,第三分支水管线56负责将臭氧添加到第一活性炭过滤器15中。

64.再循环子系统可以在使处理过的水的同时和/或在低用水量的时段期间使用,例如在夜间,以确保即使在水处理系统100需求很少或没有需求的情况下也可以对工艺用水进行连续净化。在在线多参数水质分析仪31和在线臭氧检测器32之后从水管线ⅵ30分支出来的水管线

ⅸ

71。当不需要或不需要回收子系统时,可以关闭水管线

ⅸ

71中的阀门ⅰ72。正在进行维护。来自储水容器ⅰ25的被净化的处理水由初级循环水泵73a泵送通过水管线

ⅸ

71。在初级循环水泵73a发生故障的情况下,次级循环水泵73b用于从储水容器ⅰ25中抽出净化后的工艺水。初级循环水泵73a和次级循环水泵73b都可以如果需要更多的循环水流量,可同时使用。初级循环水泵73a和次级循环水泵73b可以分别配备有压力传感器70a,压力传感器70b,且压力传感器70a、压力传感器70b与主可编程逻辑控制器90进行电子通信以根据主可编程逻辑控制器90中的编程自动控制压力和流量。水管线

ⅸ

71中的水被泵入主循环水管线74,主循环水管线74在第二活性炭过滤器17之后与水管线

ⅴ

20连接。循环水在通过微粒过滤器19之前与工艺水接合,然后流过接合处通过臭氧消毒器进行臭氧处理。在这种情况下,循环水经过过滤,臭氧处理和紫外线消毒处理,然后返回储水容器ⅰ25。

65.根据要保持的所需水质选择定期的循环间隔和循环时间。在少用水或不用水的情况下,周期间隔最好为12-16小时。使用15-30分钟的循环持续时间。水处理系统100中的正常水压维持在上限和下限之间。如果水处理系统100中的压力由于回收子系统的运行而超出限制,则可能会触发警报并关闭回收子系统,直到问题解决为止。

66.可以基于由在线多参数水质分析仪31测量的水质参数来操作再循环子系统。如果任何一个或多个水质参数在预定范围之外,则主可编程逻辑控制器90可以自动操作再循环子系统,以改善离开系统出口36的去污工艺水水质。

67.水处理系统100可以包括各种其他子系统和/或阀。可以操作位于管道中各个位置的阀门以将水处理系统100的全部或部分与市政供水和建筑物的水分配系统隔离,以便对整个水处理系统100或其部分进行维护或更换。此外,水处理系统100可以包括与第一活性炭过滤器15、第二活性炭过滤器17,储水容器ⅰ25和初级循环水泵73a,次级循环水泵73b连通的余臭氧收集和处理子系统(未示出),以防止臭氧泄漏到大气中。

68.参照图3,水处理系统100的控制子系统80包括计算机子系统85,该计算机子系统85包括主可编程逻辑控制器90,臭氧化控制器91,输入装置83和输出装置84。主可编程逻辑

控制器90包括主微处理器92和主计算机存储器81,并且臭氧化控制器91包括臭氧化微处理器93和臭氧化计算机存储器82。主计算机存储器81、臭氧化计算机存储器82与相应的主微处理器、臭氧化微处理器93电子通信,并且包括瞬态电子存储介质,用于存储由各个传感器收集的数据,和/或用于存储计算机可执行代码,用于执行用于实施该方法的指令。主计算机存储器81、臭氧化计算机存储器82可以进一步包括在执行代码时可由主微处理器92、臭氧化微处理器93访问的瞬态存储器(例如,随机存取存储器(ram))。输入装置83和输出装置84与主可编程逻辑控制器90、臭氧化控制器91电子通信,并且相对于主可编程逻辑控制器90、臭氧化控制器91可以是本地的或远程的。输出装置84可以是监视器,打印机,与远程输出设备等接口。输入装置83可以是键盘,鼠标,麦克风,与远程输入设备接口的设备等。主可编程逻辑控制器90、臭氧化控制器91还与各种传感器96和各种系统设备97进行电子通信。电子通信可以是硬连线的或无线的。电子通信可以是专用的,也可以通过互联网连接。

69.主可编程逻辑控制器90、臭氧化控制器91被编程为响应于从各个传感器接收的数据而自动控制各种系统参数。以下控制特征的描述涉及主可编程逻辑控制器90,但是同样可以应用于臭氧化控制器91。

70.最后需要指出的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制。尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1