油水分离装置的制作方法

1.本实用新型涉及一种石油化工设备,具体涉及一种油水分离装置。

背景技术:

2.石油工业含油废水主要来自石油开采、石油炼制及石油化工等过程。石油开采过程中的废水主要来自带水原油的分离水、钻井提钻时的设备冲洗水、井场及油罐区的地面降水等。石油炼制、石油化工含油废水主要来自生产装置的油水分离过程以及油品、设备的洗涤、冲洗过程,含油废水中不仅包含浮油,同时含油大量乳化程度较高的乳化油、溶解油,油珠难以聚并分离,悬浮固体颗粒变细小,现有的油水分离装置进行油水分离时,普遍存在处理效率低、分离程度低、设备体积大,占地面积大等缺陷,从而难以低沉本且有效地处理含油废水。同时含油废水产生的油污染对环境和生态危害极大。

技术实现要素:

3.本实用新型的目的是针对现有技术的不足,提供一种油水分离装置,它能够解决传统油水分离装置处理效率低、分离程度低、设备体积大以及成本高等缺陷。

4.本实用新型的目的是这样实现的:一种油水分离装置,包括过滤箱,所述过滤箱上部支承分离器,所述分离器包括柱状旋流腔,所述柱状旋流腔的顶端设置外伸的溢流管,所述溢流管连接排油管道,所述柱状旋流腔外设置连通柱状旋流腔内腔的切向射流管,所述切向射流管的外露段与设有供液泵的进液管道连通,所述柱状旋流腔的下口端平滑连接锥管段的大口端,所述锥管段的小口端向下延伸形成底流管,所述过滤箱的中部设置储液管,所述储液管与过滤箱密封配合,所述储液管与底流管连通,所述过滤箱内设置多个聚结滤芯,所述储液管外伸出过滤箱的下伸段通过聚结管道与聚结滤芯连通,所述过滤箱内设置多个分离滤芯,所述分离滤芯的排油口连接排油管道,所述过滤箱底部设置多个排液管。

5.所述切向射流管内设置超声波换能器,所述超声波换能器与超声波发生器电连接。

6.所述底流管下端连接中央引流管,所述中央引流管在储液管内向下延伸。

7.所述储液管内布置聚结引出管,所述聚结引出管的进液口位于中央引流管与储液管之间间隙内,所述聚结引出管出液口连接聚结管道。

8.所述中央引流管的管身设置滤孔。

9.多个聚结滤芯绕储液管环状分布,多个聚结滤芯绕储液管呈环状分布,多个分离滤芯位于多个环状聚结滤芯围成的环状区域内。

10.所述过滤箱内设置第一隔断,所述第一隔断将过滤箱隔成聚结腔以及分离腔,所述聚结腔内设置聚结滤芯,所述第一隔断上设置连通管。

11.所述过滤箱内设置第二隔断,所述第二隔断与过滤箱侧壁之间形成隔离腔,第二隔断设置连通管,所述隔离腔底部设置排液口。

12.所述过滤箱的底板的边部通过积液凹槽向侧壁过渡。

13.所述分离滤芯以及聚结滤芯均呈竖直布置,所述分离滤芯的形心高度高于聚结滤芯的形心高度。

14.采用上述方案,有益效果如下,进行油水分离时,载压的油水混合液,经切向射流管进入柱状旋流腔,实现了油水混合液的实现高速旋转,使高速旋转的油水混合液产生不同的离心力,利用油水密度的不同,使高速旋转的油水混合液产生不同的离心力,从而使油与水分开,水受到的离心力大.聚集在旋流器四壁区,经锥管段后流道截面的逐渐缩小,液流速度逐渐增大形成螺旋流态,较大油滴受到的离心力小,聚结在旋流器中心区,由于分离器的底流管径较小,而旋流腔顶部有一溢流口,这样一部分分离后的油滴向压力较低的中心处流动,呈螺旋状,边旋转边向溢流管处运动,即形成内旋流,并从溢流管排出;同时油滴借助高速流动时的动能,连续碰撞,由小变大,由此加速运动,使不同比重的油与水分流、分层和分离,最终实现油水分离的目的。同时,固体颗粒受到离心力作用,当该力大于颗粒所受的液体阻力时,固体颗粒向分离器边壁移动,与液体分开,并随部分液体由底流管排出,底流管的固体颗粒进入储液管进行蓄积,避免油水混合液中的固体杂质进行聚结滤芯以及分离滤芯,调高滤芯使用寿命,提高整个装置的经济性,经分离器初步分离后的油水混合物,此时油水混合液中油滴粒度较小,进入聚结滤芯,因为聚结滤芯主要起聚结油水混合液中水的作用,油水混合液进入聚结滤芯中,聚结而成的水滴在聚结滤芯表面逐渐变大,最终由于水的重力作用而沉降下来,而经过聚结滤芯后的混合液继续进行分离,即混合液经过分离滤芯进一步的分离,分离滤芯主要起将聚结滤芯聚结而成的水滴阻挡在分离滤芯之外而不随分离后的油进入分离滤芯,被阻挡的水滴顺着分离滤芯的表面逐渐沉降并与重力沉降的其它水滴一起储存于过滤箱的下部,并经排水管排出。采用本实用新型,结构布置紧凑,油水混合物中油水分离程度高,同时分离器排出具有动能进去过滤箱,能够起到节能效应,同时还能大大延长滤芯的使用寿命,使整个装置具有非常高的经济性。

15.采用上述实用新型,可以避免传统油水分离装置处理效率低、分离程度低、设备体积大以及成本高等缺陷。

16.下面结合附图和具体实施例对本实用新型作进一步说明。

附图说明

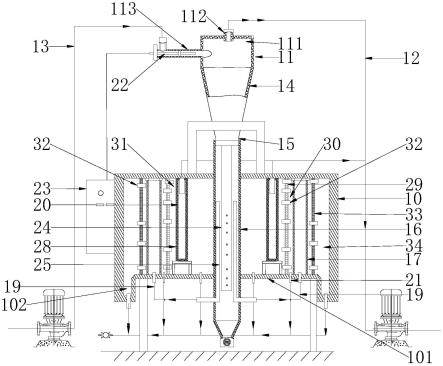

17.图1为本实用新型的结构示意图。

18.附图中,10为过滤箱,11为分离器,12为排油管道,13为进液管道, 14为锥管段,15为底流管,16为储液管,17为聚结滤芯,19为聚结管道, 20为分离滤芯,21为排液管,22为超声波换能器,23为超声波发生器,24 为中央引流管,25为聚结引出管,28为分离滤芯位,29为第一隔断,30为聚结腔,31为分离腔,32为连通管,33为第二隔断,34为隔离腔,36为排液口,101为底板,102为积液凹槽,111为柱状旋流腔,112为溢流管, 113为切向射流管。

具体实施方式

19.参照附图,将详细描述本实用新型的具体实施方案。

20.参见图1,油水分离装置的一种实施例,油水分离装置,包括过滤箱10,所述过滤箱10上部支承分离器11,所述分离器11包括柱状旋流腔111,所述柱状旋流腔111的顶端设置外伸的溢流管112,所述溢流管112连接排油管道12,所述柱状旋流腔111外设置连通柱状旋

流腔111内腔的切向射流管113,所述切向射流管113的外露段与设有供液泵的进液管道13连通,所述柱状旋流腔111的下口端平滑连接锥管段14的大口端,所述锥管段14 的小口端向下延伸形成底流管15,所述过滤箱10的中部设置储液管16,所述储液管16与过滤箱10密封配合,所述储液管16与底流管15连通,进一步地,所述底流管15下端连接中央引流管24,所述中央引流管24在储液管 16内向下延伸,通过中央引流管24将分离器11排出的油水混合液引入储液管16底部,有利于杂质沉降在储液管16底部。所述中央引流管24的管身设置滤孔,所述中央引流管24的管身设置滤孔,能够使中央引流管24均匀排液。所述过滤箱10内设置多个聚结滤芯17,油、水和其他液体的液滴,被聚结器内部的超细纤维捕捉,这些微米级纤维对气流形成了曲折的通道,迫使固体颗粒和液体雾滴在惯性碰撞、扩散拦截和直接拦截三种过滤机理的作用下,被超细纤维捕获,液体表面张力使小液滴聚结成较大型液滴,由于重力作用,大型液滴沉降至底部,所述储液管16外伸出过滤箱10的下伸段通过聚结管道19与聚结滤芯17连通,所述储液管16内布置聚结引出管25,所述聚结引出管25的进液口位于中央引流管与储液管16之间间隙内,所述聚结引出管25出液口连接聚结管道19,通过聚结引出管25,能够引出储液管16中位置较高的油水混合液,聚结引出管25在储液管16中延伸,对过滤箱10安装要求较低。所述过滤箱10内设置多个分离滤芯20,所述分离滤芯以及聚结滤芯17均呈竖直布置,所述分离滤芯的形心高度高于聚结滤芯 17的形心高度,经过聚结滤芯17过滤后的聚结水滴主要聚集在下部,部分未来得及沉降的小水珠以及油滴流向分离滤芯运动,被有效地拦截在分离滤芯20外面,再次聚结呈大水珠沉降,从而有效实现油水分离。所述分离滤芯20的排油口连接排油管道12,本实施例中,多个聚结滤芯17绕储液管 16环状分布,多个聚结滤芯17绕储液管16呈环状分布,多个分离滤芯位于多个环状聚结滤芯17围成的环状区域内,由于在聚结滤芯17过滤后,部分集聚沉降的液滴经过排液管21排出,剩余的油水混合液体积减少,分离滤芯20数量可少于聚结滤芯17数量,分离滤芯20安装空间可小于聚结滤芯 17滤芯安装空间,采用这种布置结构能够提高结构的紧凑性,同时还能在保证较好的分离效果下,实现较高的经济性。所述过滤箱10底部设置多个排液管21。所述过滤箱10的底板101的边部通过积液凹槽102向侧壁过渡,设置积液凹槽102能够使集聚的水滴进一步沉降。所述过滤箱10内可设置第一隔断29,所述第一隔断29将过滤箱10隔成聚结腔30以及分离腔31,所述聚结腔内设置聚结滤芯,所述第一隔断29上设置连通管32,设置第一隔断29经过聚结滤芯17滤过液体的尽量保持层流状态,减少紊流,防止已经分离好的油滴和水混合。进一步地,所述过滤箱10内设置第二隔断33,所述第二隔断33与过滤箱10侧壁之间形成隔离腔34,第二隔断33设置连通管32,液体通过连通管32穿过第二隔断33,所述隔离腔34底部设置排液口36。

21.优选地,所述切向射流管113内设置超声波换能器22,所述超声波换能器22与超声波发生器23电连接。超声波发生器和声波换能器两部分共同把电能转换成声波,利用声波的粒子性和波动性,增加混合液中油滴的动能和热运动,改变粒子团的疏密程度和运动方向,增加粒子间的碰撞机会,从而利用相同粒子间的亲合力,加速聚结过程;超声波可使吸附在粒子团上的气泡核变大,促使粒子团上浮。

22.采用上述方案进行油水分离时,载压的油水混合液,经切向射流管113 进入柱状旋流腔111,较大油滴受到的离心力小,聚结在旋流器中心区,一部分分离后的油滴向压力较低的中心处流动,呈螺旋状,边旋转边向溢流管处运动,并从溢流管排出;同时油滴借助

高速流动时的动能,连续碰撞,由小变大,由此加速运动,使不同比重的油与水分流、分层和分离。同时,固体颗粒受到离心力作用,当该力大于颗粒所受的液体阻力时,固体颗粒向分离器11边壁移动,与液体分开,并随部分液体由底流管15排出,底流管15 的固体颗粒进入储液管16进行蓄积,避免油水混合液中的固体杂质进行聚结滤芯17以及分离滤芯,调高滤芯使用寿命,提高整个装置的经济性,经分离器11初步分离后的油水混合物,进入聚结滤芯17中,聚结而成的水滴在聚结滤芯17表面逐渐变大,最终由于水的重力作用而沉降下来,而经过聚结滤芯17后的混合液继续进行分离,即混合液经过分离滤芯进一步的分离,分离滤芯主要起将聚结滤芯17聚结而成的水滴阻挡在分离滤芯之外而不随分离后的油进入分离滤芯,被阻挡的水滴顺着分离滤芯的表面逐渐沉降并与重力沉降的其它水滴一起储存于过滤箱10的下部,并经排水管排出。采用本实用新型,结构布置紧凑,油水混合物中油水分离程度高,同时分离器11排出具有动能进去过滤箱10,能够起到节能效应,同时还能大大延长滤芯的使用寿命,使整个装置具有非常高的经济性。

23.采用上述实用新型,可以避免传统油水分离装置处理效率低、分离程度低、设备体积大以及成本高等缺陷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1