一种滑移式半封闭清洗装置的制作方法

1.本实用新型涉及清洗装置技术领域,具体来说是一种滑移式半封闭清洗装置。

背景技术:

2.在对基材进行相关的操作前,例如进行镀膜、蚀刻等操作前,需要对基材进行清洗,这是由于基材自身的洁净程度对后续的操作、及操作完成后的产品品质有着至关重要的影响。而现有清洗装置,在对基材进行清洗后,会有液体残留在承载基材的承载机构上,并且清洗过程中还会产生蒸汽气体,残留的液体和蒸汽气体将对工作环境进行污染,而将清洗过程中产生的残留液体和气体随意排放还将对外部环境造成污染。

3.同时,在清洗过程中,高压的清洗液将对基材产生冲击,从而使得基材发生位移甚至从承载机构脱落。

技术实现要素:

4.本实用新型的目的在于解决现有技术的不足,提供一种滑移式半封闭清洗装置,解决下述技术问题中的至少一种:清洗后残留液体堆积在待清洗物下侧难以即时回收的问题;清洗后对工作环境的污染问题;废液、废气排放污染外部环境的问题;清洗过程中待清洗物难以固定的问题。

5.为了实现上述目的,设计一种滑移式半封闭清洗装置,包括:清洗机构;沿所述的清洗机构的周向设置的防护机构,且所述的防护机构的内侧设有周向风管,所述的周向风管的出风方向为由上至下倾斜地指向所述的防护机构的方向;以及承载机构,所述的承载机构设有用于承载待清洗物的承载位,所述的承载位的底部设有倾斜的排液面,所述的排液面的底部设有排液孔。

6.本实用新型还具有如下优选的技术方案:

7.所述的清洗机构包括基座,所述的基座上设有风刀组件和清洗喷管组件。

8.所述的清洗喷管组件包括:若干液路管及喷嘴;位于基座上的液路管安装孔,所述的液路管安装孔与所述的液路管相对应;位于所述的基座下侧的液路管夹结构,所述的液路管夹结构上设有与所述的液路管安装孔相对应的液路管定位孔。

9.所述的液路管夹结构的内截面由上至下逐渐收缩。

10.所述的清洗装置还包括连通至防护罩内的抽气管路。

11.所述的承载位内设有若干个用于承载待清洗物的支台,所述的支台上对应于所述的待清洗物的边沿设有挡边。

12.所述的风刀组件设有扁平状的出风口。

13.所述的承载位内设有负压吸附组件,用于固定所述的待清洗物。

14.所述的承载位的底部呈漏斗状,所述的排液孔位于漏斗状的承载位的底端中部。

15.所述的清洗装置还包括移动驱动机构,所述的移动驱动机构与所述的清洗机构相连。

16.实用新型的有益效果

17.本实用新型同现有技术相比,组合结构简单可行,易于安装与拆卸,其优点在于:能对工位上的待清洗物进行清洗,能实现风淋和风干的功能;承载机构具有自动吸附待清洗物的功能,能够实现待清洗物的绝对固定;能防止清洗液污染其他工位和设备;能实现废液的快速回收,能将废液迅速抽离,防止在承载机构的堆积;且能将残余气体抽走,减小对外部环境的影响,防止废液蒸汽污染工作环境。

附图说明

18.图1示例性示出了本实用新型的滑移式半封闭清洗装置的主视图。

19.图2示例性示出了本实用新型的滑移式半封闭清洗装置的俯视图。

20.图3示例性示出了本实用新型的清洗机构的结构示意图。

21.图4示例性示出了本实用新型的承载机构的一个承载位的示意图。

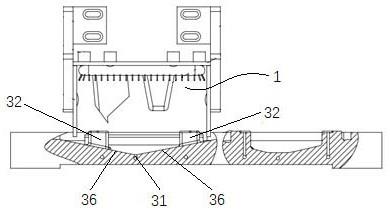

22.图5示例性示出了本实用新型的滑移式半封闭清洗装置的剖视图。

23.图6示例性示出了本实用新型的滑移式半封闭清洗装置的分解示意图。

24.图中:1.清洗机构

ꢀꢀ

11.第一连接件

ꢀꢀ

12.第二连接件

ꢀꢀ

13.液路管夹结构

ꢀꢀ

14. 风刀组件

ꢀꢀ

15.吸气孔

ꢀꢀ

16.连接件安装孔

ꢀꢀ

17.液路管安装孔

ꢀꢀ

18.夹持件安装孔

ꢀꢀ

19.液路管定位孔

ꢀꢀꢀ

2.防护机构

ꢀꢀ

21.周向风管

ꢀꢀ

22.周向风管的出风口

ꢀꢀ

23.导轨

ꢀꢀ

24.玻璃罩

ꢀꢀ

3.承载机构

ꢀꢀ

31.排液孔

ꢀꢀ

32.支台

ꢀꢀ

33.负压吸附孔

ꢀꢀ

34.凹槽

ꢀꢀ

35.挡边

ꢀꢀ

36.排液面

ꢀꢀ

41.连接螺栓

ꢀꢀ

42.连接块。

具体实施方式

25.下面结合附图对本实用新型作进一步说明,这种装置的结构和原理对本专业的人来说是非常清楚的。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.本实施方式提供一种滑移式半封闭清洗装置,包括移动驱动机构、清洗机构1、防护机构2和承载机构3,其中,所述的清洗机构1与移动驱动机构相连,移动驱动机构能带动所述的清洗机构1运动;所述的防护机构2包括防护罩,所述的防护罩沿所述的清洗机构1的周向设置,且所述的防护罩的内侧设有周向风管21,所述的周向风管21的出风方向为由上至下倾斜地指向所述的防护罩的方向;所述的承载机构3设有用于承载待清洗物的承载位,所述的承载位的底部设有倾斜的排液面36,所述的排液面36的底部设有排液孔31。

27.使用时,通过所述的移动驱动机构带动所述的清洗机构1和防护机构2移动,通过所述的清洗机构1进行清洗操作,通过所述的防护罩限制清洗液及清洗过程中产生的气体的流通范围,通过周向风管21将防护罩内壁上的清洗液吹扫至承载机构3,通过承载机构3承载待清洗物,并通过排液面36汇集清洗液后经由排液孔31排出所述的清洗液。

28.在一些实施方式中,所述的移动驱动机构采用多轴机械手等能实现多向位移的机构或者直线移动导轨23等能实现单向移动的机构,从而将所述的移动驱动机构与所述的清洗机构1相连接后,能通过移动驱动机构带动清洗机构1实现运动。

29.在一些实施方式中,参见图1所示,所述的清洗机构1包括左右对称设置的第一连接件11和第二连接件12,所述的第一连接件11和第二连接件12与所述的移动驱动机构相

连,并且在所述的第一连接件11和第二连接件12之间连接有基座,所述的基座上设有风刀组件14和清洗喷管组件。

30.其中,所述的风刀组件14包括风刀和与风刀相连通的风管,风管用于连接至正压泵等结构,所述的风刀优选地设有扁平状的出风口。

31.所述的清洗喷管组件包括:若干液路管及喷嘴;位于基座上的液路管安装孔17,所述的液路管安装孔17与所述的液路管相对应;位于所述的基座下侧的液路管夹结构13,所述的液路管夹结构13上设有与所述的液路管安装孔17相对应的液路管定位孔19。

32.例如,结合图2、图3和图6所示,所述的基座上设有6路液路管安装孔17和夹持件安装孔,所述的夹持件安装孔用于配合连接块42连接所述的液路管夹结构13,所述的液路管夹结构13的内截面,即内部的横截面,由上至下逐渐收缩,以便容置和约束所述的液路管,并且所述的液路管夹结构13的底部还设有6路液路管定位孔19,6路液路管定位孔19形成的图形与所述的6路液路管安装孔17形成的图形形成相似图形,且6路液路管定位孔19形成的图形的大小小于所述的6路液路管安装孔17形成的图形,所述的6路液路管及喷嘴依次穿过所述的6路液路管安装孔17和6路液路管定位孔19并被固定。

33.从而,通过6路液路管及喷嘴,从供液系统喷射出对应的溶液到承载机构3上侧,并且通过移动驱动机构带动清洗机构1的整体水平移动,从而实现对待清洗物表面每个位置的全面清洗。而后,通过风刀在正压泵的作用下会吹出较大的风,并且配合整个清洗机构1的水平移动,将底板上所有的残留液都吹离待清洗物上表面以实现全面风干功能。

34.在优选的实施方式中,所述的防护罩内还设有抽气管路,用于抽吸防护罩内清洗风干后的废气。例如,同样结合图2所示,所述的基座上还设有吸气孔15,吸气孔15连通至防护罩内的空间,并且所述的吸气孔15通过气路管道连接到废气处理系统,气路管道连接有抽气泵等负压设备,从而通过负压的方式将清洗风干后在局部空间中产生的废气迅速吸收到废气处理系统,将起到减少废液蒸汽污染工作环境的作用。

35.在一些实施方式中,所述的防护机构2采用玻璃罩24,所述的玻璃罩24设置于所述的清洗机构1的周向,例如所述的玻璃罩24通过连接螺栓41连接于所述的清洗机构1的基座的周向。从而在执行清洗和风干的过程中,玻璃罩24能保证液体不会被吹散到整个工作环境中或者将液滴吹到其他工位以及工位之间的底板上,防止清洗液污染其他工位。

36.优选地,结合图4所示,在所述的承载机构3上沿所述的玻璃罩24直线运动的方向设有导轨23,所述的玻璃罩24在该直线运动的方向上的长度长于所述的导轨23的长度,在移动驱动机构的带动下,所述的玻璃罩24能沿所述的导轨23运动。

37.同时,所述的玻璃罩24的设置,还起到了限制废液流动范围的作用,清洗过程中产生的废液无法流出玻璃罩24的限制范围,从而能有效地被下侧的承载机构3的承载位所收集并从排液口排出。

38.然而,在清洗风干过程中,废液会喷溅到玻璃罩24的内壁,在不清洗和风干的时候,清洗机构1和玻璃罩24会被向上抬高到等待工作位。当处于等待工作工位时,若玻璃罩24内部有太多液珠,会有滴落的风险,而其正下方可能会设有电机等不耐腐蚀的设备,这样会对其他部件有严重损坏的风险,所以其内部保持清洁非常重要。

39.因此,在所述的玻璃罩24的内侧设有所述的周向风管21,以将液滴从玻璃罩24内吹落到承载的承载位内。在一个优选的实施方式中,在所述的清洁机构的基座上对应于玻

璃罩24的内侧的位置,设有环形多通道风管作为所述的周向风管21,环形多通道风管连接正压泵等设备以产生出风,此风路从上往下吹扫,从而将玻璃罩24内部挂壁的液珠都吹到承载机构3上,以保证玻璃罩24内壁的洁净,防止对基材或者其他待清洗物造成污染或损坏。

40.在一些实施方式中,所述的承载机构3内设有若干用于承载待清洗物的承载位,所述的承载位的底部设有倾斜的排液面36,所述的排液面36的底部设有排液孔31用于排出废液。

41.例如,结合图5所示,所述的承载机构3的承载位的底部呈漏斗状,承载位的中部底端为整个漏斗状的承载位的最低端,最低端的周向均具有向由上至下向最低端倾斜的排液面36,所述的排液孔31位于漏斗状的承载位最低端位置,即底端中部的位置。

42.在优选的实施方式中,所述的排液孔31通过管道连接外部的压力发生组件,例如负压泵,从而通过压力发生组件在排液孔31和管道形成负压,以将承载机构3内的残留液体抽出。

43.当清洗液从基材上流到承载位的底板上或者从玻璃罩24流到底板上之后,由于承载位的底板具有向排液孔31倾斜的排液面36,从而能将清洗液汇集到排液孔31出,当承载位的底板呈漏斗状时,清洗液即被汇集到底端中部位置的排液孔31处。优选地,通过所述的负压泵,能将在汇聚在底板漏斗处的废液,通过负压管路快速的收集到废液瓶中。此过程不仅仅将漏斗状的底板上收集的废液收走,并且能够将底板上的残留液也通过负压吸走,最终实现底板无残留液的状态。

44.在一些实施方式中,所述的承载机构3的承载位内设有若干个用于承载待清洗物的支台32,所述的支台32上对应于所述的待清洗物的边沿设有挡边35。在优选的实施方式中,所述的支台32设置于所述的待清洗物的边沿位置,例如,结合图4和图5所示,在所述的待清洗物的四角位置设有支台32,所述的支台32上沿所述的待清洗物的四角边沿设有向下凹陷的凹槽34,所述的凹槽34的内壁作为挡边35以用于对待清洗物的四角边沿进行限位,从而对待清洗物进行定位。

45.从而,通过四个用于放置待清洗物的支台32的设置,保证待清洗物与承载机构3的底部并非是直接接触,并且减少了接触面,便于待清洗物的上下料,避免在清洗风干的过程中不能完全将待清洗物表面的溶液处理干净。而挡边35的设置使得在承载机构3的移动过程中或者在清洗风干的过程中,待清洗物不会滑落并进而影响设备正常工作,实现了对待清洗物的物理固定和定位。

46.在优选的实施方式中,在所述的承载位内还设有负压吸附组件,用于固定所述的待清洗物。例如,结合图4所示,所述的向下凹陷的凹槽34内设有负压吸附孔33,负压吸附孔33通过气路通道连接负压发生设备,例如泵等,从而通过负压吸附组件的设置能进一步实现对待清洗物的固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1