利用烟气余热进行污泥干化的系统的制作方法

1.本实用新型涉及环保领域,具体涉及一种利用烟气余热进行污泥干化的系统。

背景技术:

2.污水处理厂产生的脱水污泥成分非常复杂,含水量高,不仅含大量有机质,而且还含有很多病原微生物,伴有恶臭,同时还因接受工业废水的影响,污泥中还可能含有重金属等有毒有害物质。随着我国经济的发展,污水产量越来越多,伴随产生的污泥也越来越多,污泥正面临着无处可去的窘境,污泥围城现象日益凸显。

3.目前,污泥的处置多采用填埋、堆肥等方式,污泥体积较大,这些方式侵占土地严重,且有较大的污染土壤和地下水的风险。火电厂利用自有蒸汽或低品位热源对污泥干化后进行掺烧,能使有机物全部碳化,杀死病原体,可最大限度地减少污泥体积,经焚烧后污泥将缩容95%以上,有毒有机物经高温彻底分解,这样不仅节约用于填埋的土地资源,有效控制二次污染,同时还可以回收污泥中的能源用于供给汽轮发电机组发电。因此,采用污泥焚烧掺烧是污泥减量化、无害化最行之有效的方式。

4.污泥由于含水量过高,不能直接送入锅炉燃烧,必然先经过干化处理,使污泥的含水量降到40%及以下。目前,国内大多数的污泥干化焚烧系统,多采用蒸汽作为干化热源,将污泥干化后送入原煤斗,随给煤机送入锅炉燃烧。这些系统存在的问题有:

5.(1)干化设备、管道和原煤斗上会附着有干化污泥,干化后的污泥仍伴随有恶臭,导致电厂(特别是煤仓间)的卫生环境较差;

6.(2)干化热源未充分考虑燃煤机组的余热利用,利用的蒸汽能量品位高,污泥干化系统运行成本较高。

7.申请号为201922099183中国发明中公开了一种考虑余热利用的燃煤耦合污泥干化焚烧系统,该发明增设了背压式汽轮机,用背压机的排汽作为干化热源,然后将干化的污泥储存后送入锅炉。该发明同样存在着运行成本高、电厂环境卫生较差的问题;且投资成本高,不适用于大规模应用。

技术实现要素:

8.本实用新型的目的在于针对现有污泥干化工艺运行成本高、卫生环境差等问题,提供一种利用烟气余热进行污泥干化的系统。

9.为实现上述目的,本实用新型所设计一种利用烟气余热进行污泥干化的系统,它包括滚筒干化机,所述滚筒干化机的污泥入口与外污泥管连接,所述滚筒干化机的烟气入口与锅炉烟气管连接,所述滚筒干化机的气粉混合物出口连接有旋风分离器,所述旋风分离器底部的污泥口连接有干污泥仓,所述旋风分离器顶部的烟气口分别与预热器和干污泥仓的出口管连接,所述预热器与再热器连接,所述再热器的烟气出口与滚筒干化机的循环烟气入口连通。

10.进一步地,所述旋风分离器顶部的烟气口与增压风机连接,所述增压风机分别通

过输送风管与循环风管分别与干污泥仓的出口管和预热器连通。

11.再进一步地,所述再热器的热源入口与电厂供热蒸汽管连接,所述再热器的热源出口与预热器的热源入口连接。

12.再进一步地,所述预热器的热源出口连接有疏水管;所述疏水管与电厂的总疏水箱连接。

13.再进一步地,所述疏水管上设置有疏水泵。

14.本实用新型主要部件的作用:

15.1.再热器热源采用电厂的供热蒸汽(1.0mpa、250℃),蒸汽先在再热器内与烟气进行间接换热后冷凝成凝结水,再经过预热器间接换热过冷后,通过疏水泵后送入电厂的总疏水箱。烟气通过预热器、再热器加热后,温度可提升到约240℃,温度升高后的循环烟气(240℃)与进入滚筒干化机的烟气(155℃)混合,混合的质量比为2:1,混合后的烟气温度为211.7℃;

16.2.增压风机将烟气加压后分两部分,一部分作为干污泥的输送气,一部分作为干燥介质进行再循环,两部分的质量比为1:2。干化污泥过程中蒸发出的水蒸汽从输送气中导出,干污泥在输送气中的浓度为18g/m3;

17.3.滚筒干化机:污泥进入滚筒干化机后,随着滚筒干化机不停翻滚,滚筒干化机内壁设有刀盘,在污泥不断上升、落下过程中,刀盘将黏结在一起的污泥不断地切割成小尺寸,直至干燥成粉状被气体带出。滚筒干化机为负压运行,能保证污泥不发生泄露,卫生条件较好。

18.本实用新型的有益效果:

19.1、本实用新型中干燥热源采用锅炉排烟的废热和蒸汽的热能,烟气与污泥在滚筒干化机直接接触,与全部采用蒸汽间接换热工艺相比,直接换热充分,投资省,节约能源。烟气热源的温度约155℃,蒸汽热源的温度约250℃,烟气混合后的温度约211.7℃,远低于污泥的燃烧温度,且干燥介质含量氧在6%左右,干燥过程没有火灾和爆炸等安全风险;

20.2、本实用新型中设置了干污泥仓,与锅炉的给煤系统分开设置,干化的污泥通过烟气直接输送至锅炉,避免了与锅炉给煤系统接触,电厂的环境卫生条件较好。

21.3、本实用干化后的污泥送入锅炉炉膛燃烧,在利用污泥能量的同时,也充分利用了电厂的环保措施,能实现污泥处置过程中污染物“超低排放”。大的烟气进入锅炉再循环,在炉膛内制造了一个还原区,也大大地降低了氮氧化物的生成,有显效的环保效益。

22.4、本实用新型从烟气进入滚筒干化机干燥,到旋风分离器分离,再经加压风机加压后,一部分作为干污泥的输送气,一部分经预热器、再热器加热后循环。整个工艺生产连续进行,自动化程度高。

附图说明

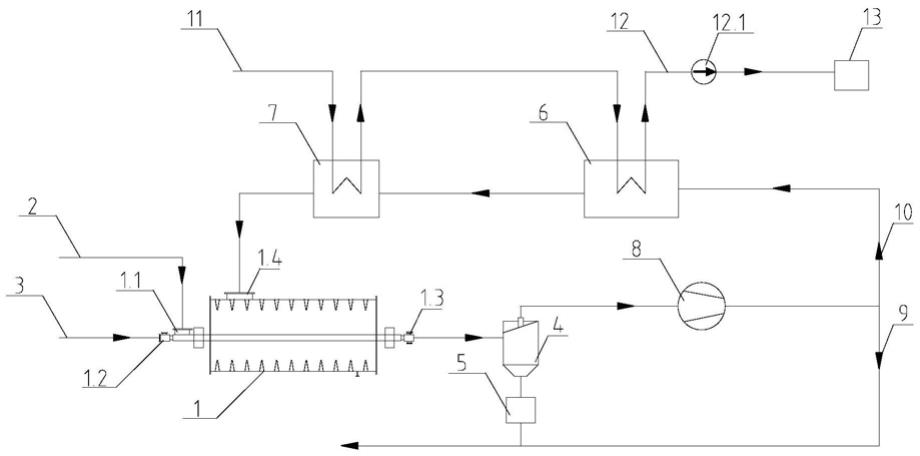

23.图1为利用烟气余热进行污泥干化的系统的示意图;

24.图中,滚筒干化机1、污泥入口1.1、烟气入口1.2、气粉混合物出口1.3、循环烟气入口1.4、外污泥管2、锅炉烟气管3、旋风分离器4、干污泥仓5、预热器6、再热器7、增压风机8、输送风管9、循环风管10、电厂供热蒸汽管11、疏水管12、疏水泵12.1、总疏水箱13。

具体实施方式

25.下面结合附图和具体实施例对本实用新型作进一步的详细描述,以便本领域技术人员理解。

26.如图1所示的利用烟气余热进行污泥干化的系统,包括滚筒干化机1,所述滚筒干化机1的污泥入口1.1与外污泥管2连接,所述滚筒干化机1的烟气入口1.2与锅炉烟气管3连接,所述滚筒干化机1的气粉混合物出口1.3连接有旋风分离器4,所述旋风分离器4底部的污泥口连接有干污泥仓5,

27.旋风分离器4顶部的烟气口与增压风机8连接,所述增压风机8分别通过输送风管9与循环风管10分别与干污泥仓5的出口管和预热器6连通;所述预热器6与再热器7连接,所述再热器7的烟气出口与滚筒干化机1的循环烟气入口1.4连通。

28.再热器7的热源入口与电厂供热蒸汽管11连接,所述再热器7的热源出口与预热器6的热源入口连接;预热器6的热源出口连接有疏水管12;所述疏水管12与电厂的总疏水箱13连接;疏水管12上设置有疏水泵12.1。

29.上述利用烟气余热进行污泥干化的系统适用于水分含量55%-80%的污泥,其工作流程如下:

30.1.从污水处理厂运输来的污泥通过污泥入口1.1输送至滚筒干化机1;锅炉排烟经过引风机后,烟气温度还会升高约10℃,为充分利用余热,在本系统中,将约155℃的锅炉烟气从引风机后经锅炉烟气管3引入烟气入口1.2;烟气与湿污泥在滚筒干化机1内直接接触换热,将污泥中的水分蒸发出来,而后烟气携带污泥粉末和水蒸汽进入旋风分离器4。

31.2.在旋风分离器4内,气流沿筒体旋转,污泥颗粒在离心力和重力作用下被分离出来进入干污泥仓5,净化后的烟气从旋风分离器4顶部出来后随后进入增压风机5进行增压,增压风机5总压头12kpa。增压后的烟气分两部分,一部分引出作为输送风,输送风压力6kpa,将干污泥仓5内的污泥粉输送至锅炉燃烧器,输送风速约25m/s,输送风中污泥浓度18g/m3,烟气中污泥浓度低,不仅可以保证污泥的输送效果,而且送入炉内的烟气量较大,大的烟气进入锅炉再循环,在炉膛内制造了一个还原区,大大地降低了氮氧化物的生成;增压后的烟气另一部分循环使用,经预热器6、再热器7后再次进入滚筒干化机1;

32.上述预热器6、再热器7的热源采用电厂的供热蒸汽,供热蒸汽参数为1.0mpa、250℃,蒸汽先在再热器7内与烟气进行间接换热后冷凝成180℃的凝结水,凝结水随后经过预热器6过冷换热至160℃,然后通过疏水泵9送入电厂的总疏水箱。烟气通过预热器6、再热器7间接换热后,温度可提升到约240℃,温度升高后的烟气(240℃)进入滚筒干化机的循环烟气入口,与烟气入口1.2的烟气(155℃)混合,混合的质量比为2:1,混合后的温度为211.7℃。上述旋风分离器4采用swift高效绝热型旋风除尘器,烟气携带干污泥颗粒轴向进入旋风分离器4后,气流沿筒体产生高速旋转,密度大的污泥在离心力的作用下被甩向壁面,并在重力作用下沿筒壁下落进入干污泥仓5。旋转的烟气在筒体内收缩向中心流动,向上形成二次涡流经设备顶部出口流出。旋风分离器分离效率高,结构简单,运行维护方便。

33.本系统中,污泥通过污泥入口1.1(污泥入口1.1的掺入量小于锅炉燃煤量的8%,以减小烟气喷入对锅炉燃烧的影响。)进入后,在重力作用下,会落下并贴筒体壁面上,随着筒体一起旋转,大的湿污泥在上升到一定高度后又会在重力作用下落下,大的湿污泥的上升、下落的循环运动是周而复始的,直至被干燥成细小的粉尘颗粒随烟气一起出去。滚筒干

化机1内壁设有螺旋形刀盘,粘接在一起的污泥在下落过程中不断地被切割成小的尺寸。滚筒干化机为负压运行,滚筒干化机出口负压约-2kpa,以保证污泥和烟气不发生泄露,卫生条件较好。

34.本系统干燥热源温度达211.7℃,温度较高,烟气与污泥直接接触,对高水分、高粘度的污泥适应性较强,不会产生粘壁情况,干污泥含水率可通过进污泥量和滚筒干化机1的转速来调节。正常情况下,干污泥仓中的污泥含水量应小于40%。

35.其它未详细说明的部分均为现有技术。尽管上述实施例对本实用新型做出了详尽的描述,但它仅仅是本实用新型一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本实用新型保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1