一种厌氧氨氧化耦合垃圾渗滤液MBR生化系统的装置的制作方法

一种厌氧氨氧化耦合垃圾渗滤液mbr生化系统的装置

技术领域

1.本实用新型涉及一种厌氧氨氧化耦合垃圾渗滤液mbr生化系统的装置,属于垃圾渗滤液处理领域。

背景技术:

2.垃圾渗滤液是指来源于垃圾填埋场和垃圾焚烧场中垃圾本身含有的水分、进入填埋场的雨雪水及其他水分而形成的一种高浓度的有机废水,而来自垃圾焚烧厂的垃圾渗滤液污染物浓度高,cod浓度在40000~80000mg/l,bod浓度在20000~50000mg/l,氨氮浓度在2000~3000mg/l,tn浓度在2500~3500mg/l,除此之外还有大量其他的金属、无机污染物等。

3.目前,垃圾渗滤液的处理普遍采用预处理、uasb/ic/ub厌氧发酵化去除80%左右的cod,后接外置mbr生化处理系统进一步去除cod、氨氮、tn和ss,然后接纳滤膜进一步将生化系统没有去除的溶解性cod浓缩去除,最后接ro 反渗透回收清水,dtro系统对前面ro浓水进一步减量,其中,外置mbr生化处理系统一般包括一级反硝化罐、一级硝化罐、二级反硝化罐、二级硝化罐和外置管式膜系统;但由于反硝化过程中的活性污优势菌为异养菌,反硝化过程中需要消耗大量的可生物降解的cod碳源,特别是因为经过对氨氮和tn的去除量有限的前面的uasb/ic/ubf厌氧发酵段对进水中的易cod的去除率甚至在80%,而导致后面的反硝化罐,特别是二级反硝化罐反硝化去除硝态氮所需的可生物降解的cod严重不足,去除tn时需要大量外投加碳源投加;另外一方面,高氨氮的硝化过程也需要大量曝气能耗。

4.厌氧氨氧化工艺是一种新型、高效、低成本的污水生物自养脱氮新工艺,它是由厌氧氨氧化菌以氨氮为电子供体,亚硝酸盐氮为电子受体,生成氮气的生物反应,是目前废水生物脱氮领域内最经济、最简洁的工艺。部分亚硝化和厌氧氨氧化(partial nitritation and anaerobic ammonium oxidation

‑

pna)是通过结合部分亚硝化和anammox(lackner)的完全自养脱氮来实现的,好氧氨氧化菌(aob)在好氧条件下将57%的进水中的氨氮氧化为亚硝态氮;厌氧氨氧化菌(amx)以亚硝态氮为电子受体,将剩余比例的氨氮氧化成氮气而达到将氨氮/tn去除的目的;根据厌氧氨氧化反应化学计量法,11%的被氧化的氮以硝态氮形式产生,氧气需求和对有机碳源的需求分别减少57%和86%。

5.部分亚硝化和厌氧氨氧化(pna)可以在移动床生物膜反应器(mbbr)悬浮填料和活性污泥的共同存在的单个泥膜混合(ifas

‑

integrated biofilm &activated sludge)生物反应器中进行,在ifas系统中,溶解氧(do)浓度控制在0.5

‑

1.5mg/l之间,好氧氨氧化菌(aob)主要生长在活性污泥中,而厌氧生物膜主要着附在mbbr悬浮填料上,部分亚硝化和厌氧氨氧化反应在同一个ifas泥模混合的生物膜反应器中同时发生。

技术实现要素:

6.本实用新型的目的是针对现有垃圾渗滤液mbr生化处理系统处理工艺的不足,提供一种厌氧氨氧化耦合垃圾渗滤液mbr生化系统的装置,可应用于两级反硝化/硝化(ao)+mbr生化处理系统处理垃圾渗滤液设施的改造和新建。

7.本实用新型的技术方案是:

8.一种厌氧氨氧化耦合垃圾渗滤液mbr生化系统的装置,其包括一级反硝化罐、一级硝化罐、二级反硝化罐、二级硝化罐、侧流反硝化罐、侧流ifas厌氧氨氧化罐、外置超滤系统浓液回流入口,一级硝化液回流入口、一级反硝化罐搅拌器、一级硝化射流曝气器、一级硝化射流泵出水阀、一级硝化曝气射流泵、一级硝化液回流泵、一级硝化液回流控制阀、二级反硝化罐搅拌器、碳源投加口、二级硝化射流曝气器、二级硝化射流泵出水阀、二级硝化曝气射流泵、外置超滤系统、外置超滤系统浓液回流阀、曝气鼓风机,其中,一级反硝化罐进水阀通过管道ⅰ与一级反硝化罐进水口相连通;一级反硝化罐通过装有一级硝化罐进水阀的管道ⅱ与一级硝化罐进水口相连通;一级硝化罐通过装有二级反硝化罐进水阀的管道ⅲ与二级反硝化罐进水口相连通;二级反硝化罐通过装有二级硝化罐进水阀的管道ⅳ与二级硝化罐进水口相连通;一级硝化罐通过装有侧流反硝化罐硝化液进水阀的管道

ⅴ

与侧流反硝化罐硝化液进水口相连通;装有侧流反硝化罐进水阀的管道

ⅵ

与侧流反硝化罐进水口相连通;侧流反硝化罐通过装有侧流ifas厌氧氨氧化罐进水阀的管道

ⅶ

与侧流ifas厌氧氨氧化罐进水口相连通;侧流ifas厌氧氨氧化罐内的出水滚筒筛网和二级硝化罐通过装有外置超滤系统进水阀的管道

ⅷ

与外置超滤系统相连通。

9.进一步的,所述曝气鼓风机通过一级硝化罐曝气控制阀、二级硝化罐曝气控制阀、侧流ifas厌氧氨氧化罐曝气控制阀分别与一级硝化射流曝气器、二级硝化射流曝气器和穿孔曝气管相连通。

10.进一步的,所述侧流ifas厌氧氨氧化罐内设置穿孔曝气管、悬浮填料和侧流ifas厌氧氨氧化罐搅拌器。

11.本实用新型的有益效果:

12.1)经过前端厌氧发酵处理后的垃圾渗滤液的特点仍然是氨氮、tn浓度高和c:n比大幅度减少,如果需要通过常规的缺氧/好氧深度硝化去除氨氮和深度反硝化去除tn需要较高的能量,以及需要添加外加碳源,所以本实用新型增加侧流ifas厌氧氨氧化罐自养脱氮可减少一级硝化罐、二级硝化罐的曝气量能耗,也节省外加碳源的投加成本。

13.2) 和常规的垃圾渗滤液两级ao+mbr生化处理系统相比,本实用新型将来自厌氧发酵系统的进水改为两点进水,来自厌氧发酵系统进水量的70

‑

80%左右象常规的垃圾渗滤液mbr生化处理系统一样首先进入一级反硝化罐;而另外的20

‑

30%水量进入本实用新型新增的侧流反硝化罐,同时一级硝化罐的部分(20

‑

30%)硝化液也通过侧流管道进入侧流反硝化罐;这样一方面减少了一级反硝化罐、一级硝化罐、二级反硝化罐和二级硝化罐的水力和污染物的负荷,起到分流负荷的作用;另一方面,部分来自厌氧发酵系统的进水直接进入侧流反硝化罐,这使得来自一级硝化罐的部分硝化液中的硝态氮充分利用来自厌氧发酵系统的部分进水中的优质碳源,而进行快速反硝化脱氮;这样既节省了常规垃圾渗滤液mbr生化处理系统硝化所需能耗和二级反硝化罐中碳源投加量,也通过侧流反硝化罐反硝化过程对部分进水中的cod进行了缺氧去除。

14.3) 新增侧流反硝化罐的作用是,既可通过前置反硝化去除分点进水中的大部分可生化降解的cod,以及来自一级硝化罐混合液中的大部分硝态氮,也可充分保证低浓度可生物降解cod和低浓度硝态氮混合液进一步流入侧流ifas厌氧氨氧化罐,而其混合液中的氨氮浓度仍保持较高的水平,其结果就充分满足了部分亚硝化和厌氧氨氧化(pna)所需进

水条件,即进水要求cod和硝态氮浓度低,而进水氨氮浓度要维持较高水平。

15.4) 由于本实用新型是通过将来自厌氧发酵系统的部分进水直接流入侧流反硝化罐的方式实现了多点进水运行,侧流反硝化罐对进水量的分流作用使得在维持mbr生化处理系统内mlss浓度不变的情况下,减少了外置超滤系统通过外置超滤系统浓液回流入口回流到一级硝化罐的回流量,也进而减少了外置超滤系统的运行负荷和运行压力。

16.5)常规垃圾渗滤液mbr生化处理系统装置的一级反硝化罐、一级硝化罐、二级反硝化罐和二级硝化罐内污泥浓度一般维持在15g/l左右,生化系统的mlss浓度高导致反硝化罐搅拌难度大和硝化罐必须采用特殊的射流曝气器;因为本实用新型采用两点进水的原因致侧流ifas厌氧氨氧化罐内悬浮污泥浓度低于常规垃圾渗滤液mbr生化处理系统;这样就可保证甚至实际运行过程中不需要开启安装在侧流ifas厌氧氨氧化罐内备用的侧流ifas厌氧氨氧化罐搅拌器,即可保证在低do的厌氧氨氧化曝气条件下实现活性污泥的混合和悬浮填料的充分流化。

17.6) 侧流ifas厌氧氨氧化罐内泥模混合厌氧氨氧化生化系统的特点是,可充分保证在低do的情况下好氧氨氧化菌(aob)主要存在于悬浮生长的活性污泥中;而厌氧氨氧化菌主要生长在悬浮填料上,再通过出水滚筒筛网的拦截作用使其侧流ifas厌氧氨氧化罐内悬浮填料上的厌氧氨氧化菌生物量保持在理想的水平。

18.7) 一般厌氧氨氧化的过程的最佳适宜温度在30

‑

35

°

左右,而常规垃圾渗滤液mbr生化处理系统装置硝化罐的一般运行温度也在此区间内,新增侧流ifas厌氧氨氧化罐进行侧流厌氧氨氧化自养脱氮的方式不会需要额外保温。

19.8)当已经建成的垃圾渗滤液处理设施和原来设计前相比进水水质发生恶化、原设施生化系统hrt偏小、或总的出水标准提高而需要对原设施进行升级改造时,本实用新型的侧流自养脱氮方式是在不增加后续外置超滤系统的进水水量、水力负荷和不需要对外置超滤系统增加任何投入的情况下实现的,即:只需要新增侧流反硝化罐和侧流ifas厌氧氨氧化罐就可实现对原mbr生化处理系统设施的升级改造,不会增加,反而只能减轻原有外置超滤系统的处理负荷负担。

20.9)本实用新型的主要特点是在维持常规垃圾渗滤液外置mbr生化处理系统装置因高污泥浓度而导致硝化和反硝化脱氮处理效率较高的同时,再增加侧流设施的方式实现了进水中氨氮的部分厌氧氨氧化去除,降低了运行成本、保证了出水水质,易于对原处理设施的扩建和升级改造,工程可行性强,工程和运行技术风险小。

附图说明

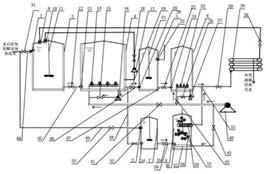

21.图1是常规垃圾渗滤液mbr生化处理系统装置示意图。

22.图2是本实用新型示意图。

23.其中:1、一级反硝化罐进水口,2、侧流反硝化罐进水口,3、一级反硝化罐,4、一级硝化罐,5、二级反硝化罐,6、二级硝化罐,7、侧流反硝化罐,8、侧流ifas厌氧氨氧化罐,9、外置超滤系统浓液回流入口,10、一级硝化液回流入口,11、一级反硝化罐搅拌器,12、一级硝化罐进水阀,13、一级硝化罐进水口,14、一级硝化射流曝气器,15、一级硝化射流泵出水阀,16、一级硝化曝气射流泵,17、一级硝化液回流泵,18、一级硝化液回流控制阀,19、二级反硝化进水阀,20、二级反硝化罐进水口,21、二级反硝化罐搅拌器,22、碳源投加口,23、二级硝

化罐进水阀,24、二级硝化罐进水口,25、二级硝化射流曝气器,26、二级硝化射流泵出水阀,27、二级硝化曝气射流泵,28、外置超滤系统进水阀,29、外置超滤系统,30、外置超滤系统浓液回流阀,31、一级反硝化罐进水阀,32、侧流反硝化罐进水阀,33、侧流反硝化罐硝化液进水阀,34、侧流反硝化罐硝化液进水口,35、侧流ifas厌氧氨氧化罐进水阀,36、侧流ifas厌氧氨氧化罐进水口,37、穿孔曝气管,38、悬浮填料,39、出水滚筒筛网,40、曝气鼓风机,41、一级硝化罐曝气控制阀,42、二级硝化罐曝气控制阀,43、侧流ifas厌氧氨氧化罐曝气控制阀,44、管道ⅰ,45、管道ⅱ,46、管道ⅲ,47、管道ⅳ,48、管道

ⅴ

,49、管道

ⅵ

,50、管道

ⅶ

,51、管

ⅷ

,52、侧流ifas厌氧氨氧化罐搅拌器。

具体实施方式

24.下面结合附图对本实用新型作进一步的说明。

25.如图2所示。

26.一种厌氧氨氧化耦合垃圾渗滤液mbr生化系统的装置,其包括一级反硝化罐3、一级硝化罐4、二级反硝化罐5、二级硝化罐6、侧流反硝化罐7、侧流ifas厌氧氨氧化罐8、外置超滤系统浓液回流入口9 ,一级硝化液回流入口10、一级反硝化罐搅拌器11、一级硝化射流曝气器14、一级硝化射流泵出水阀15、一级硝化曝气射流泵16、一级硝化液回流泵17、一级硝化液回流控制阀18、二级反硝化罐搅拌器21、碳源投加口22、二级硝化射流曝气器25、二级硝化射流泵出水阀26、二级硝化曝气射流泵27、外置超滤系统29、外置超滤系统浓液回流阀30、曝气鼓风机40,其中,一级反硝化罐进水阀31通过管道ⅰ44与一级反硝化罐进水口1相连通;一级反硝化罐3通过装有一级硝化罐进水阀12的管道ⅱ45与一级硝化罐进水口13相连通;一级硝化罐4通过装有二级反硝化罐进水阀19的管道ⅲ46与二级反硝化罐进水口20相连通;二级反硝化罐5通过装有二级硝化罐进水阀23的管道ⅳ47与二级硝化罐进水口24相连通;一级硝化罐4通过装有侧流反硝化罐硝化液进水阀33的管道

ⅴ

48与侧流反硝化罐硝化液进水口34相连通;装有侧流反硝化罐进水阀32的管道

ⅵ

49与侧流反硝化罐进水口2相连通;侧流反硝化罐7通过装有侧流ifas厌氧氨氧化罐进水阀35的管道

ⅶ

50与侧流ifas厌氧氨氧化罐进水口36相连通;侧流ifas厌氧氨氧化罐8内的出水滚筒筛网39和二级硝化罐6通过装有外置超滤系统进水阀28的管道

ⅷ

51与外置超滤系统29相连通。

27.进一步的,所述曝气鼓风机40通过一级硝化罐曝气控制阀41、二级硝化罐曝气控制阀42、侧流ifas厌氧氨氧化罐曝气控制阀43分别与一级硝化射流曝气器14、二级硝化射流曝气器25和穿孔曝气管37相连通。

28.进一步的,所述侧流ifas厌氧氨氧化罐8内设置穿孔曝气管37、悬浮填料38和侧流ifas厌氧氨氧化罐搅拌器52。

29.本实用新型的技术方案包括以下步骤:

30.1)来自厌氧发酵系统的进水的大部分水量(70

‑

80%)由装有一级反硝化罐进水阀的管道ⅰ通过一级反硝化罐进水口流入一级反硝化罐;而另外一部分进水量(20

‑

30%)由装有侧流反硝化罐进水阀的管道

ⅵ

通过侧流反硝化罐进水口流入侧流反硝化罐。

31.2)流入一级反硝化罐内的进水,与来自外置超滤系统的外置超滤系统浓液回流阀再经外置超滤系统浓液回流入口的外置超滤系统出水浓液混合,也与通过一级硝化液回流泵、一级硝化液回流控制阀和一级硝化液回流入口的来自一级硝化罐流入的内回流硝化液

混合,进行反硝化去除硝态氮生化反应;反硝化后的混合液通过一级硝化罐进水阀、管道ⅱ和一级硝化罐进水口流入一级硝化罐,在一级硝化射流曝气器曝气好氧的条件下完成一级好氧硝化,去除大部分可生物降解的cod和将大部分氨氮氧化成硝态氮。

32.3)来自一级硝化罐的大部分(70

‑

80%)混合液通过二级反硝化进水阀、管道ⅲ和二级反硝化罐进水口流入二级反硝化罐,混合液中的硝态氮利用混合液中剩余的可生化的少量cod和通过碳源投加口外加的碳源进行二级反硝化脱氮;二级脱氮后的混合液通过二级硝化罐进水阀、管道ⅳ和二级硝化罐进水口流入二级硝化罐,在二级硝化射流曝气器曝气好氧的条件下在二级硝化罐内去除混合液中剩余的可生物降解的cod,并将剩余氨氮氧化成硝态氮。

33.4)来自一级硝化罐的小部分(20

‑

30%)混合液通过一级硝化罐侧流阀、管道

ⅴ

和侧流反硝化罐硝化液入水口流入侧流反硝化罐,在其内通过前置反硝化去除大部分分点进水量中的可生物降解cod和来自一级硝化罐混合液小部分流量(20

‑

30%)中的大部分硝态氮;然后,来自侧流反硝化罐通过侧流ifas厌氧氨氧化罐入水阀、管道

ⅶ

和侧流ifas厌氧氨氧化罐入水口流入侧流ifas厌氧氨氧化罐,在穿孔曝气管维持其内低do运行条件下,主要存在于悬浮生长活性污泥中的好氧氨氧化菌(aob)将混合液中的部分氨氮氧化成亚硝态氮,而主要生长在悬浮填料上的厌氧氨氧化菌利用混合液中的亚硝态氮和未被氧化的氨氮进行厌氧氨氧化生化反应生成氮气、去除tn。

34.5)曝气鼓风机通过一级硝化罐曝气控制阀、二级硝化罐曝气控制阀、侧流ifas厌氧氨氧化罐曝气控制阀分别与一级硝化射流曝气器、二级硝化射流曝气器和穿孔曝气管相连通,而分别控制提供它们所需的曝气量。

35.6)来自二级硝化罐的混合液和流过侧流ifas厌氧氨氧化罐内的出水滚筒筛网的混合液混合后通过外置超滤系统进水阀进入外置超滤系统,在外置超滤系统的外置超滤清液流出本实用新型的装置,而浓液回流到一级反硝化罐。

36.以上所述,仅为本实用新型较佳的具体实施方式,这些具体实施方式都是基于本实用新型整体构思下的不同实现方式,而且本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内,因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1