一种高精度处理高盐有机废水的处理系统的制作方法

1.本实用新型属于有机废水处理领域,具体涉及一种高精度处理高盐有机废水的处理系统。

技术背景

2.废水零排放技术在实现水的全部回收基础上,现今混盐无害化、资源化已成为行业难点和热点。预分盐纳滤(nf)系统、盐深度利用双极膜电解盐制酸碱(bped)系统以及要求盐收率高于90%的蒸发系统等,均对进水cod提出更严格要求,尽管臭氧氧化工艺处理高浓盐水可以实现进水cod400-600mg/l脱除率50%,但产水cod值200-300mg/l仍是阻碍上述三大系统的长周期稳定运行的主要影响因素。

3.在进水cod 200-300mg/l,要求产水cod低于100 ppm,甚至50mg/l条件下的臭氧氧化工艺,因臭氧溶解度有限,化学反应碰撞概率急剧下降,导致产水残留值很难继续下降,另一方面运行成本迅速飙升,如上述进水cod400-600mg/l脱除率50%,臭氧成本约为35元/

△

codkg,当脱除率提升到66%时,臭氧成本已达72元/

△

codkg,低浓度下臭氧氧化成本可达100元/

△

codkg,经济性太差。

4.为进一步提升分盐或盐资源化系统高效稳定运行,急需针对高盐有机废水tds约3-6%,低b/c比(<0.2)工况,研发进水cod 200-300mg/l,出水cod低于100 mg/l,甚至低于50mg/l的工艺技术。

技术实现要素:

5.针对现有技术的缺陷,本实用新型提供一种高精度处理高盐有机废水的处理系统,将活性炭和臭氧氧化组合,具有臭氧利用率高,cod脱除效率高等特点。

6.一种高精度处理高盐有机废水的处理系统,包括进水泵、内循环泵、气水混合器和活性炭吸附反应塔,所述气水混合器上设置有进水口和进气口,所述进水泵和内循环泵通过管道与气水混合器的进水口相连,所述气水混合器的进气口上连接有臭氧发生器和缓冲罐;

7.所述活性炭吸附反应塔的底部侧面上对称设置有反应塔进口和内循环泵进口、顶部设置有反应塔出口,所述内循环泵进口与内循环泵相连,所述反应塔进口与气水混合器的出口相连,所述反应塔出口与连接有气液分离器;

8.所述气液分离器上还设置有出气口和出水口,所述气液分离器的出气口与缓冲罐相连,所述缓冲罐上还连接有臭氧尾气破坏器。

9.优选地,所述活性炭吸附反应塔的内部由下至上设置有下配水区、活性炭吸附层和上配水区。

10.优选地,所述上配水区和下配水区均填充有分配装置;所述活性炭吸附层内填充有活性炭。所述分配装置使水能均匀流过上配水区或者下配水区的横截面。

11.优选地,所述分配装置为挡水板,所述挡水板上均布有若干个通孔。

12.优选地,所述活性炭吸附反应塔的高径比为6-10,设计压力为0.2mpa,工作压力≤0.1mpa;所述活性炭吸附层的高度≥1米,所述活性炭吸附层与上配水区的间隔和下配水区的间隔均≥1米。

13.优选地,所述活性炭为原煤破碎活性炭,规格8-30目,碘值>600。

14.优选地,所述气水混合器为溶气泵、钛曝气盘、水射器、水力空化混合器中的任意一种。

15.优选地,所述气液分离器为填料气液分离器或者丝网气液分离器。

16.优选地,所述臭氧发生器为介质阻挡放电型臭氧发生器。

17.一种高精度处理高盐有机废水的处理方法,采用上述处理系统进行处理,具体包括以下步骤:

18.(1)高盐有机废水和内循环水分别通过进水泵和内循环泵加压与臭氧发生器产生的臭氧及回流气体经过气水混合器混合后,进入活性炭吸附反应塔;

19.(2)进入活性炭吸附反应塔的水,经下配水区进入活性炭吸附层,然后由上配水区收集进入气液分离器;

20.(3)在气液分离器中气水分离后,合格产水从气液分离器的出水口排出,气体由气水混合器抽吸经过缓冲罐进入气水混合器;

21.(4)缓冲罐定压控制,定压不大于0.1mpa,超压排气进入臭氧尾气破坏器,经臭氧尾气破坏器排出的臭氧浓度<0.1mg/l。

22.本实用新型的优点:

23.(1)本实用新型采用内循环和气体回收设计,确保臭氧利用率达到95%以上,较传统臭氧氧化提高40%以上;

24.(2)全封闭式自动化运行,安全环保,稳定可靠

25.(3)本实用新型通过活性炭和臭氧氧化工艺组合,通过活性炭微孔吸附,局部富集有机物和臭氧,提升传质、反应效果,有机物被完全分解后,活性炭吸附位得以再生,可进行下一次吸附、反应过程,能解决高盐有机废水tds约3-6%、b/c比<0.2、cod 200-300mg/l,工艺目标cod低于100 mg/l,甚至50mg/l的工况。

附图说明

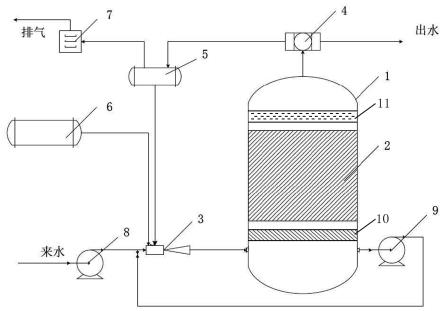

26.图1 本实用新型提供的高精度处理高盐有机废水的处理系统的结构示意图;

27.其中,1、活性炭吸附反应塔;2、活性炭吸附层;3、气水混合器;4、气液分离器;5、缓冲罐;6、臭氧发生器;7、臭氧尾气破坏器;8、进水泵;9、内循环泵;10、下配水区;11、上配水区。

具体实施方式

28.采用现有技术中的臭氧尾气破坏器均可实现本实用新型。

29.实施例1

30.一种高精度处理高盐有机废水的处理系统,包括进水泵8、内循环泵9、气水混合器3和活性炭吸附反应塔1,所述气水混合器3上设置有进水口和进气口,所述进水泵8和内循环泵9通过管道与气水混合器3的进水口相连,所述气水混合器3的进气口上连接有臭氧发

生器6和缓冲罐5;

31.所述活性炭吸附反应塔1的底部侧面上对称设置有反应塔进口和内循环泵9进口、顶部设置有反应塔出口,所述内循环泵进口与内循环泵9相连,所述反应塔进口与气水混合器3的出口相连,所述反应塔出口与连接有气液分离器4;

32.所述气液分离器4上还设置有出气口和出水口,所述气液分离器4的出气口与缓冲罐5相连,所述缓冲罐5上还连接有臭氧尾气破坏器7。

33.实施例2

34.在实施例1的基础上,所述活性炭吸附反应塔1的内部由下至上设置有下配水区10、活性炭吸附层2和上配水区11。

35.实施例3

36.在实施例2的基础上,所述上配水区11和下配水区10均填充有分配装置;所述活性炭吸附层2内填充有活性炭。所述分配装置使水能均匀流过上配水区11或者下配水区10的横截面。

37.所述分配装置为挡水板,所述挡水板上均布有若干个通孔。

38.实施例4

39.在实施例3的基础上,所述活性炭吸附反应塔1的高径比为6-10,设计压力为0.2mpa,工作压力≤0.1mpa;所述活性炭吸附层2的高度≥1米,所述活性炭吸附层2与上配水区11的间隔和下配水区10的间隔均≥1米。

40.实施例5

41.在实施例4的基础上,所述活性炭为原煤破碎活性炭,规格8-30目,碘值>600。

42.所述气水混合器3为溶气泵、钛曝气盘、水射器、水力空化混合器中的任意一种。

43.所述气液分离器4为填料气液分离器或者丝网气液分离器。

44.所述臭氧发生器6为介质阻挡放电型臭氧发生器。

45.实施例6

46.一种高精度处理高盐有机废水的处理方法,采用上述实施例2所述处理系统进行处理,具体包括以下步骤:

47.(1)高盐有机废水和内循环水分别通过进水泵8和内循环泵9加压与臭氧发生器6产生的臭氧及回流气体经过气水混合器3混合后,进入活性炭吸附反应塔1;

48.(2)进入活性炭吸附反应塔1的水,经下配水区10配水进入活性炭吸附层2,然后由上配水区11收集进入气液分离器4;通过活性炭微孔的吸附作用,局部富集有机物和臭氧,有机物被完全分解后,活性炭吸附位得以再生,进行下一次吸附、反应过程;

49.(3)在气液分离器4中气水分离后,合格产水从气液分离器4的出水口排出,气体由气水混合器3抽吸经过缓冲罐5进入气水混合器3;

50.(4)缓冲罐5定压控制,定压不大于0.1mpa,超压排气进入臭氧尾气破坏器7,经臭氧尾气破坏器7排出的臭氧浓度<0.1mg/l。

51.实施例7

52.在实施例6的基础上,所述上配水区11和下配水区10均填充有分配装置;所述活性炭吸附层2内填充有活性炭;所述分配装置使水能均匀流过上配水区11或者下配水区10的横截面。

53.所述分配装置为挡水板,所述挡水板上均布有若干个通孔。

54.所述活性炭吸附反应塔1的高径比为6-10,设计压力为0.2mpa,工作压力≤0.1mpa;所述活性炭吸附层2的高度≥1米,所述活性炭吸附层2与上配水区11的间隔和下配水区10的间隔均≥1米。

55.所述活性炭为原煤破碎活性炭,规格8-30目,碘值>600。

56.所述气水混合器3为溶气泵、钛曝气盘、水射器、水力空化混合器中的任意一种。

57.所述气液分离器4为填料气液分离器或者丝网气液分离器。

58.所述臭氧发生器6为介质阻挡放电型臭氧发生器。

59.实施例8

60.在实施例7的基础上,所述活性炭吸附反应塔1的高径比为6,设计压力为0.2mpa,工作压力≤0.1mpa;所述活性炭吸附层2的高度为1米,所述活性炭吸附层2与上配水区11的间隔和下配水区10的间隔均为1米;

61.所述活性炭可氧化cod的吸附量为0.04gcod/gc,活性炭吸附冗余量为500%倍,活性炭装填体积为3.14 m3;

62.空塔水力停留时间为0.6h,小时周期数为1.7周期/h,进水泵8流量为7.8 m3/h,循环泵流量为40 m3/h,臭氧发生器6的进气流量为4.2kg/h;

63.某煤化工末端零排放工艺反渗透浓盐水进水tds约5.2%、b/c 0.12、cod为200ppm,连续运行72h,每小时取样稳定产水cod50-80mg/l,平均64.2mg/l,达到预期效果,臭氧成本约为36元/

△

codkg (氧气价格800元/吨)。

64.可见,本实用新型采用内循环和气体回收设计,提升臭氧利用率同时,通过活性炭和臭氧氧化工艺组合,强化传质、反应效果,在用于对cod有更高要求的水处理系统中,运行成本可控制在传统臭氧氧化工艺范围内,具有较好的推广意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1