一种油田采出液的处理装置的制作方法

1.本实用新型涉及一种油田采出液的处理装置,属于含油废水处理技术领域。

背景技术:

2.在油田开采过程中,随着原油和原油气一起从地下开采出来,经过一定的工艺过程(如沉降和电化学法)而被分离出来的废水则称为油田采出水。现阶段,随着油田开采的难度增加,注入水量也在不断增加,这就使得越来越多的采出水被产出,而且由于不同地方产出的采油污水的特点也有差异,所以这些采出水只有经过处理并经检验合格后才能被再次注入油层或者外排,否则将会污染环境、危害生态、危害人类本身。

3.我国大部分油田已经进入三次采油阶段,聚合物驱油是最重要的三次采油技术之一。采出水量较大,如果这些废水不能回注到地下,会造成地下水位下降,可能导致地面塌陷等严重问题,若是外排大量含聚污水周边环境会造成严重的污染。聚合物驱油田采出水中含有大量的残余驱油剂,聚丙烯酰胺(简称为pam),由于pam的存在,采出水粘度增大、油滴粒径减小、乳化程度提高,大大增加了污水处理难度。聚合物驱(简称聚驱)产出污水与水驱含油污水相比,具有污水中残余聚合物浓度高(200~500mg/l),含油污水粘度高(1

·

1~2

·

6mpa

·

s),油水分离速度慢,污水中胶体颗粒自然沉降时间长;污水中乳化油滴(o/w型)粒径小(<10μm占90%)、界面膜强度高、聚集稳定性好;污水剪切乳化能力强等特点。可见污水中残余聚合物的存在明显增大了聚驱含油污水处理难度,特别是油水分离难度,中国专利cn104071919a披露了一种油田含聚污水的处理方法,首先将含聚污水输入预处理装置,进行氧化处理;再依次经供料泵和循环泵进入无机膜设备(无机膜包含陶瓷膜、碳化硅膜和金属膜),氧化处理后的污水在无机膜设备内进行错流过滤,透过液直接用于回注;但是由于含聚废水容易造成陶瓷膜的污染,该方法在实际使用中存在着运行成本高、处理量低的问题。

技术实现要素:

4.本实用新型的目的是:解决现有技术中陶瓷膜处理油田采出液的过程中存在的处理量低、运行成本高、陶瓷膜表面易被聚合物堵塞污染的问题,本专利提供了一种改进的油田采出液的处理装置,本装置中通过气液固三相旋流处理,通过气浮的作用将一部分的聚合物被气泡夹带排出;同时辅助以起泡剂的加入,提高了旋流处理过程中对聚合物的去除量;陶瓷膜的设备中通过设置前后双向加压装置,实现了陶瓷膜管的两个方向的互换进料,也避免了陶瓷膜管中的由聚合物不断被压实导致的凝胶污染层的形成。

5.技术方案是:

6.一种油田采出液的处理装置,包括:

7.预过滤器,用于对油田采出液进行预过滤处理;

8.气液固三相旋流分离器,连接于预过滤器,用于对预过滤器的滤液进行旋流处理;

9.陶瓷膜过滤器,连接于气液固三相旋流分离器的液相出口,用于对气液固三相旋

流分离器的液相产水进行过滤处理;

10.起泡剂罐,连接于气液固三相旋流分离器的进料口,用于向进入气液固三相旋流分离器的物料中加入起泡剂。

11.优选地,还包括:原料液罐,与预过滤器的入口连接,用于存储油田采出液。

12.优选地,还包括:废水罐,连接于气液固三相旋流分离器的液相出口,用于存储气液固三相旋流分离器的液相出口排出物料。

13.优选地,所述的预过滤器是砂滤器或者沉降器。

14.优选地,还包括:供料泵,将废水罐与陶瓷膜过滤器的入口连接。

15.优选地,供料泵分别通过第一进料控制阀和第二进料控制阀连接于陶瓷膜过滤器的通道的两端,在所述的通道的两端还分别通过第一出料控制阀和第二出料管制阀连接至废水罐,第一进料控制阀与第一出料控制阀在所述的通道的同一侧,第二进料控制阀与第二出料控制阀在所述的通道的另外的一侧。

16.优选地,所述的陶瓷膜过滤器为管式或者多通道式。

17.优选地,所述的陶瓷膜过滤器的平均孔径范围是50-200nm。

18.有益效果

19.本专利的装置中,通过在气液固三相旋流分离过程利用了气泡的夹带作用,消除了污水中的部分聚合物;经过本专利处理后的含聚废水,实现了将含聚污水中的油和聚合物的,使处理后的陶瓷膜产水水质达到油田a1级注水标准。

附图说明

20.图1是本专利的装置图;

21.其中,1、原料液槽;2、预过滤器;3、气液固三相旋流分离器;4、起泡剂罐;5、燃烧炉;6、废水罐;7、供料泵;8、陶瓷膜过滤器;9、第一进料控制阀;10、第二进料控制阀;11、第一出料控制阀;12、第二出料控制阀。

具体实施方式

22.本实用新型中所要处理的油田含聚污水的主要水质是:含油量(紫外分光光度法265nm)900-1100mg/l,聚合物浓度(淀粉-碘化镉法)65-73mg/l,cod(重铬酸钾法)1040-1130mg/l。

23.本实用新型采用的处理装置结构如图1所示:

24.在装置中首先包括原料液槽1,其是用于存储油田含聚污水,原料液槽1的出液口与预过滤器2进行连接,预过滤器2是用于对污水进行初步的过滤处理,以去除掉其中的较大的悬浮物,这里所使用的预过滤器2可以是砂滤器、沉降器等。在其后主要是气液固三相旋流分离器3,其包括一个进料口,以及三个出料口(分别为气相、液相和固相出口),进料口在侧部,进料的压力控制在0.3-0.5mpa,顶部为气相出口,底部为固相出口,侧为为液相出口,调节液相出口的压力范围是0.15-0.25mpa,气相出口、固相出口和液相出口的物料体积流率比值为1:3.5-7.5:30-42。

25.经过旋流处理之后,气液固三相旋流分离器3的顶部出口与燃烧炉5连接,将得到的主要含有气泡和聚合物的物料进行燃烧处理,其底部的出口作为固体排出,作为废渣;经

过了旋流处理后,聚合物以及未溶解的油类会被气泡夹带排出,比重较大的粘稠物和悬浮颗粒在固相出口排出,液相出口中获得了去除了聚合物和比重较大的成分后存储于废水罐6中;另外,为了提高在旋流分离器中的分离效果,可以在进入气液固三相旋流分离器3的物料中通过安装于进料管道上的起泡剂罐4向其中加入起泡剂,能够提高聚合物的去除效果,降低液相产出水中的油、聚合物和cod,这里的起泡剂可以是松树油、酚酸混合脂肪醇、异构己醇或辛醇、醚醇类以及各种酯类等。

26.对于液相出口得到的物料,其中去除了较多的聚合物和油,更适合于通过陶瓷膜过滤器8进行过滤,进一步地提高出水水质,液相出口与陶瓷膜过滤器8的进料口连接,陶瓷膜的构型为管式或者多通道式,其孔径范围是50-200nm,操作过程中的跨膜压力差的范围是0.1-0.5mpa。

27.由于陶瓷膜在管道的进口端和出口端存在有压力差,通常在进口处的压力较高,而在较高的压力下,污水中的聚合物、油等会在膜的表面形成密度较大的凝胶层,当凝胶层不断地被固定后,会导致陶瓷膜的表面的不可逆的污染,导致了运行通量的显著下降,因此,在本专利中,将废水罐6通过供料泵7向陶瓷膜过滤器8中进行加压供入污水,而供料泵7分别通过第一进料控制阀9和第二进料控制阀10连接于陶瓷膜过滤器8的通道的两端,同时,在通道的两端还分别通过第一出料控制阀11和第二出料管制阀12连接回废水罐,第一进料控制阀9与第一出料控制阀11在陶瓷膜过滤器8的通道的同一侧,第二进料控制阀10与第二出料控制阀12在陶瓷膜过滤器8的通道的另外的一侧;在进行陶瓷膜的过滤过程中,先开启第一进料控制阀9和第一出料控制阀11进行过滤,并且将第二进料控制阀10和第二出料控制阀12关闭,此时,料液从第一进料控制阀9和第一出料控制阀11经过并返回料废水罐6,同时获得滤液;当运行一段时间后,关闭第一进料控制阀9和第一出料控制阀11,开启第二进料控制阀10和第二出料控制阀12,料液侧另一端进入,再返回至废水罐6,使得废液的流动方向与原先不同,避免了一端长期承受较高压力导致的凝胶层形成的问题。

28.实施例1

29.将油田含聚采出水经过砂滤之后,进行气液固三相旋流分离处理,调节进料压力0.3-0.5mpa,进料流速4m/s,液相出口压力0.15-0.25mpa,气相出口、固相出口和液相出口的物料体积流率比值为1:5.5:34,将液相出料送陶瓷膜过滤器中进行过滤处理,陶瓷膜的平均孔径范围是50nm,过滤压力采用0.2mpa。

30.实施例2

31.与实施例1的区别在于:在进入气液固三相旋流分离处理的料液中,还加入有0.5wt%的起泡剂。

32.实施例3

33.与实施例1的区别在于:陶瓷膜过滤器采用双向切换式过滤模式,过滤时间5miu后进行一次方向切换。

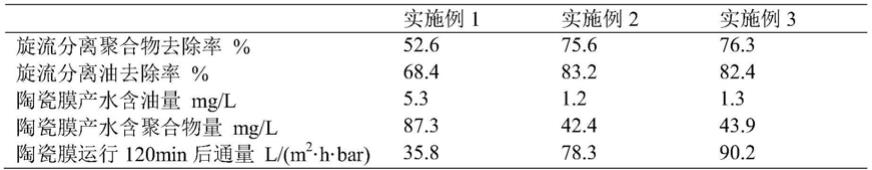

34.以上的实施例的运行过程结果如下所示:

[0035][0036]

可以看出,通过在气液固三相旋流分离过程利用了气泡的夹带作用,消除了污水中的部分聚合物,能够有效地避免陶瓷膜在处理污水的过程中的通量下降;通过起泡剂能够提高旋流分离效果;并且使用了双向切换进料方向的陶瓷膜处理过程,避免了在膜表面形成紧密的凝胶污染层,缓解了通量的下降趋势。经过本专利处理后的含聚废水,实现了将含聚污水中的油和聚合物的,使处理后的陶瓷膜产水水质达到油田a1级注水标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1