一种具有分隔结构的乳化液处理用MBR池的制作方法

一种具有分隔结构的乳化液处理用mbr池

技术领域

1.本实用新型涉及废水处理技术领域,具体为一种具有分隔结构的乳化液处理用mbr池。

背景技术:

2.五金制品是日常生活和工业生产中使用的辅助性、配件性制成品,乳化液是一种高性能的半合成金属加工液,其主要化学成分包括水、基础油、表面活性剂、防锈添加剂、摩擦改进剂等,能有效防止加工工件生锈或受到化学腐蚀,还能有效防止细菌侵蚀感染,在五金制品加工生产过程中,会产生大量的乳化液废水。

3.目前市面上的乳化液废水在处理过程中其中沉淀的絮状废物难以进行排出,为此,我们提出一种具有分隔结构的乳化液处理用mbr池。

技术实现要素:

4.本实用新型的目的在于提供一种具有分隔结构的乳化液处理用mbr池,以解决上述背景技术中提出的目前市面上的乳化液废水在处理过程中其中沉淀的絮状废物难以进行排出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种具有分隔结构的乳化液处理用mbr池,包括:

6.壳体;

7.还包括:

8.加料阀,其设置于所述壳体外壁;

9.辅助组件,其设置于所述壳体内部;

10.固定杆,其固定于所述壳体内壁;

11.第一电机,其设置于所述固定杆中部;

12.旋转桨,其连接于所述第一电机末端;

13.下料槽,其设置于所述壳体底部;

14.封板,其设置于所述下料槽下端;

15.第一推板,其设置于所述壳体底部两侧;

16.第二推板,其设置于所述第一推板右方;

17.第一吸液口,其开设于所述第二推板外壁;

18.第一连接管,其连接于所述第二推板上表面;

19.第一水泵,其连接于所述第一连接管末端;

20.mbr池,其设置于所述第一水泵末端。

21.优选的,所述固定杆与壳体之间的连接方式为焊接,且固定杆的中垂线与第一电机的中垂线相重合。

22.优选的,所述旋转桨通过第一电机与固定杆之间构成转动结构,且旋转桨的竖直

中心线与壳体的竖直中心线相重合。

23.优选的,所述第一推板外壁呈弧状,且第一推板外表面等距离分布有第一吸液口。

24.优选的,所述第一吸液口通过第一连接管和第一水泵与mbr池之间构成连通状结构,且第一连接管呈柔性结构。

25.优选的,所述壳体上表面设置有第二电机;

26.刮板,其连接于所述第二电机末端;

27.第二吸液口,其开设于所述刮板外壁;

28.套轴,其设置于所述刮板上端;

29.第二连接管,其连接于所述套轴外壁;

30.第二水泵,其连接于所述第二连接管末端;

31.储油壳体,其连接于所述第二水泵末端。

32.优选的,所述刮板通过第二电机与壳体之间构成转动结构,且刮板外表面等距离开设有第二吸液口。

33.优选的,所述套轴与刮板之间为活动连接,所述第二吸液口通过套轴和第二连接管与第二水泵之间构成连通状结构。

34.优选的,所述第二连接管通过第二水泵与储油壳体之间构成连通状结构,且储油壳体与mbr池之间构成固定结构。

35.本实用新型提供了一种具有分隔结构的乳化液处理用mbr池,具备以下有益效果:该mbr池的筛分效果更佳,且分隔储存和分类排放能够绿色环保,有效提高废水净化效果。

36.1、本实用新型,壳体内部中部设置的旋转桨可通过第一电机的带动进行转动,从而对壳体内部的废液进行旋转,使得废液形成漩涡,从而保证内部絮凝的废物被离心至壳体中部进行积存,并随着旋转桨的停止,向中部积存的絮状物可落入下方的下料槽中进行储备,从而提高废料的收集排放效率。

37.2、本实用新型,壳体上表面设置的第二电机可带动末端的刮板在壳体顶部油层进行转动,而刮板外表面设置第二吸液口可对油层进行吸附;第二连接管可与套轴外壁相连接,而刮板上端外壁设置有出油口,设置的套轴可保证刮板与第二连接管的密封性,且确保刮板旋转的同时套轴外壁的第二连接管可保持静止。

38.3、本实用新型,推送完废料的第二推板可通过上表面设置的柔性第一连接管与第一水泵进行连通,而设置的第一水泵可通过第一吸液口对壳体内部的废液进行抽吸,并将废液通入mbr池内进行滤膜过滤处理,以便对废水进行进一步净化处理;封板,其设置于下料槽下端,抽吸完毕废液后,可将封板打开,以便对絮状杂质进行集中排放。

附图说明

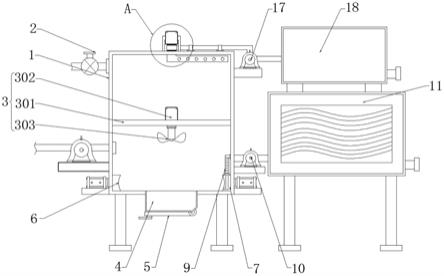

39.图1为本实用新型一种具有分隔结构的乳化液处理用mbr池的整体结构示意图;

40.图2为本实用新型一种具有分隔结构的乳化液处理用mbr池的第二推板结构示意图;

41.图3为本实用新型一种具有分隔结构的乳化液处理用mbr池的图1中a处放大结构示意图。

42.图中:1、壳体;2、加料阀;3、辅助组件;301、固定杆;302、第一电机;303、旋转桨;4、

下料槽;5、封板;6、第一推板;7、第二推板;8、第一吸液口;9、第一连接管;10、第一水泵;11、mbr池;12、第二电机;13、刮板;14、第二吸液口;15、套轴;16、第二连接管;17、第二水泵;18、储油壳体。

具体实施方式

43.如图1-2所示,一种具有分隔结构的乳化液处理用mbr池,包括:壳体1;还包括:加料阀2,其设置于壳体1外壁;壳体1外壁的水泵可向壳体1内部通入乳化液废液,而加料阀2可向壳体1内部加入硫酸,硫酸作为破乳剂可对乳化液进行破乳,硫酸对乳化液进行酸析,在酸性条件下,处于胶体态下的油水快速转化为悬浮态,油水两相分离,并且可进一步向壳体1内加入助凝剂,助凝剂能吸附分散于溶液中的悬浮粒子,形成更大的絮体沉淀在壳体1底部;辅助组件3,其设置于壳体1内部;固定杆301,其固定于壳体1内壁;第一电机302,其设置于固定杆301中部;旋转桨303,其连接于第一电机302末端;固定杆301与壳体1之间的连接方式为焊接,且固定杆301的中垂线与第一电机302的中垂线相重合;旋转桨303通过第一电机302与固定杆301之间构成转动结构,且旋转桨303的竖直中心线与壳体1的竖直中心线相重合;下料槽4,其设置于壳体1底部;壳体1内部中部设置的旋转桨303可通过第一电机302的带动进行转动,从而对壳体1内部的废液进行旋转,使得废液形成漩涡,从而保证内部絮凝的废物被离心至壳体1中部进行积存,并随着旋转桨303的停止,向中部积存的絮状物可落入下方的下料槽4中进行储备,从而提高废料的收集排放效率;第一推板6,其设置于壳体1底部两侧;第二推板7,其设置于第一推板6右方;第一推板6外壁呈弧状;设置的第一推板6和第二推板7可通过一端的气缸进行推动伸缩,从而将壳体1底部残存的絮状废物推送至下料槽4内进行积存,进一步保证了废料的排放效率;第一吸液口8,其开设于第二推板7外壁;第一连接管9,其连接于第二推板7上表面;第一水泵10,其连接于第一连接管9末端;mbr池11,其设置于第一水泵10末端;第一推板6外表面等距离分布有第一吸液口8;第一吸液口8通过第一连接管9和第一水泵10与mbr池11之间构成连通状结构,且第一连接管9呈柔性结构,推送完废料的第二推板7可通过上表面设置的柔性第一连接管9与第一水泵10进行连通,而设置的第一水泵10可通过第一吸液口8对壳体1内部的废液进行抽吸,并将废液通入mbr池11内进行滤膜过滤处理,以便对废水进行进一步净化处理;封板5,其设置于下料槽4下端,抽吸完毕废液后,可将封板5打开,以便对絮状杂质进行集中排放;第二水泵17,其连接于第二连接管16末端;储油壳体18,其连接于第二水泵17末端;第二吸液口14通过套轴15和第二连接管16与第二水泵17之间构成连通状结构;第二连接管16通过第二水泵17与储油壳体18之间构成连通状结构,且储油壳体18与mbr池11之间构成固定结构,第二连接管16末端设置的第二水泵17可将刮板13抽吸的油脂通向储油壳体18中进行储存,以便对废液中的油水进行分隔储存;

44.如图3所示,壳体1上表面设置有第二电机12;刮板13,其连接于第二电机12末端;第二吸液口14,其开设于刮板13外壁;刮板13通过第二电机12与壳体1之间构成转动结构,且刮板13外表面等距离开设有第二吸液口14,壳体1上表面设置的第二电机12可带动末端的刮板13在壳体1顶部油层进行转动,而刮板13外表面设置第二吸液口14可对油层进行吸附;套轴15,其设置于刮板13上端;第二连接管16,其连接于套轴15外壁;套轴15与刮板13之间为活动连接,第二连接管16可与套轴15外壁相连接,而刮板13上端外壁设置有出油口,设

置的套轴15可保证刮板13与第二连接管16的密封性,且确保刮板13旋转的同时套轴15外壁的第二连接管16可保持静止。

45.综上,该具有分隔结构的乳化液处理用mbr池,使用时,首先壳体1外壁的水泵可向壳体1内部通入乳化液废液,而加料阀2可向壳体1内部加入硫酸,硫酸作为破乳剂可对乳化液进行破乳,硫酸对乳化液进行酸析,在酸性条件下,处于胶体态下的油水快速转化为悬浮态,油水两相分离,并且可进一步向壳体1内加入助凝剂,助凝剂能吸附分散于溶液中的悬浮粒子,形成更大的絮体沉淀在壳体1底部,然后壳体1内部中部设置的旋转桨303可通过第一电机302的带动进行转动,从而对壳体1内部的废液进行旋转,使得废液形成漩涡,从而保证内部絮凝的废物被离心至壳体1中部进行积存,并随着旋转桨303的停止,向中部积存的絮状物可落入下方的下料槽4中进行储备,随后设置的第一推板6和第二推板7可通过一端的气缸进行推动伸缩,从而将壳体1底部残存的絮状废物推送至下料槽4内进行积存,进一步保证了废料的排放效率,推送完废料的第二推板7可通过上表面设置的柔性第一连接管9与第一水泵10进行连通,而设置的第一水泵10可通过第一吸液口8对壳体1内部的废液进行抽吸,并将废液通入mbr池11内进行滤膜过滤处理,以便对废水进行进一步净化处理;封板5,其设置于下料槽4下端,抽吸完毕废液后,可将封板5打开,以便对絮状杂质进行集中排放,紧接着壳体1上表面设置的第二电机12可带动末端的刮板13在壳体1顶部油层进行转动,而刮板13外表面设置第二吸液口14可对油层进行吸附,最后第二连接管16末端设置的第二水泵17可将刮板13抽吸的油脂通向储油壳体18中进行储存,以便对废液中的油水进行分隔储存。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1