电池片干法花篮自动清洁干燥系统的制作方法

1.本实用新型涉及花篮清洁技术领域,更具体地说,涉及电池片干法花篮自动清洁干燥系统。

背景技术:

2.太阳能光伏发电光伏硅片、电池片为光伏发电系统的重要组成部分,而perc太阳能电池的生产工艺流程中,每一个环节都直接影响到电池转换效率及产品良率。随着太阳能电池生产制造自动化程度越来越高,作为电池生产流程各工序周转过程中最重要周转载具之一的干法花篮,从最初的25片小花篮到后来的50片花篮,再到现在100片大花篮,每增加一片容量就需要增加一个花篮卡槽,每增加一个花篮卡槽,花篮重量便会增加。花篮使用过程中由于车间环境以及不断周转使用,硅片不断与花篮卡槽摩擦,如果长时间不清理,在花篮卡槽位置摩擦导致的脏污,以及车间长时间的粉尘颗粒累积在卡槽或花篮其它位置,导致承载硅片时,花篮脏污与硅片直接接触造成硅片污染,硅片污染后做成成品便存在缺陷导致产品降级。

3.有了花篮清洗机后可有效清洁花篮卡槽及其他位置的脏污污染,减少硅片在花篮周转过程导致的产品不良。目前行业中针对电池生产流程各工序周转过程中的干法花篮的日常维护动作基本都是单独安排若干个产线员工,手动对每一各干法花篮进行擦拭。实践中由于卡槽密集擦拭过程经常会不记得擦拭到第几个卡槽偶尔出现跳槽擦拭,中途不间断擦拭一个花篮需要超过15分钟,同时擦得手臂酸痛,容易出现擦拭偷工减料,降低擦拭效果,且擦拭后花篮需要晾干才能更好投入使用,一系列问题导致花篮的清洁和清洁的后端处理工序比较低效率化,既不利于提高产品良率,也浪费大量人力。

4.经检索,申请号为2019223199183的申请案公开了一种电池片清洗用花篮,通过滚筒动力驱动带动隔离杆在相邻的电池片内移动,从而对相邻电池片之间的清洗液进行搅拌,消除水表面的张力,阻止电池片变形,同时也更好的让清洗液与电池片接触,清洗更加干净。但该申请案旨在增强花篮运输过程中对电池片的清洗,而并不涉及如何对花篮本身的清洁以及清洁后处理等工序,仍有进一步的优化空间。

技术实现要素:

5.1.实用新型要解决的技术问题

6.本实用新型的目的在于克服现有技术中电池片花篮清洁干燥处理不便、效率不高的不足,拟提供电池片干法花篮自动清洁干燥系统,能够自动对清洁后的花篮进行有效干燥,提高劳动效率,降低劳动强度。

7.2.技术方案

8.为达到上述目的,本实用新型提供的技术方案为:

9.本实用新型的电池片干法花篮自动清洁干燥系统,包括有烘干位,烘干位内设有活动槽盖,以及位于活动槽盖内的烘干位喷淋管,活动槽盖与烘干位动力件相连并由其驱

动升降,以遮盖或离开下方的花篮,烘干位喷淋管底部沿长度方向间隔设有多组烘干位喷淋头,烘干位喷淋管用于向花篮输出烘干热风。

10.更进一步地,烘干位动力件采用推送气缸,推送气缸的固定端安装在上部的固定架上,推送气缸的伸缩端与下方的活动槽盖相连。

11.更进一步地,烘干位内的烘干位喷淋管依次通过烘干位中空管和烘干位软管一连接至热风供应通道;烘干位中空管安装于活动槽盖上,活动槽盖内部两侧设有一组或两组烘干位喷淋管,两组时对应位于花篮的两侧卡槽内壁位置。

12.更进一步地,活动槽盖内中部还设有活动连通管,活动连通管顶部通过烘干位软管二连接至热风供应通道;且活动槽盖内壁顶部沿长度延伸方向设有滑杆,活动连通管上对应设有与该滑杆滑动配合的滑块,且活动连通管与推送动力件相连,由其驱动沿滑杆方向滑动,活动连通管底部设置有三向分布的喷淋头,分别朝向底部和两侧喷淋热风。

13.更进一步地,还包括设置于烘干位前方的风淋位,风淋位内设有风淋位喷淋管,风淋位喷淋管底部沿长度方向间隔设有多组风淋位喷淋头,风淋位喷淋管的长度延伸方向与花篮上卡槽的依次分布方向一致;风淋位喷淋管由风淋位动力件驱动升降。

14.更进一步地,还包括清洗位和水洗位,清洗位、水洗位、风淋位和烘干位依次设置,其中清洗位内设有清洗位喷淋管和滚筒毛刷,清洗位喷淋管底部沿长度方向间隔设有多组清洗位喷淋头,滚筒毛刷设置于清洗位喷淋头下方,且长度延伸方向与清洗位喷淋管的长度延伸方向相一致,并与花篮上卡槽的依次分布方向一致;滚筒毛刷由滚筒动力驱动转动。

15.更进一步地,水洗位内设有水洗位喷淋管,水洗位喷淋管的底部沿长度方向间隔设有多组水洗位喷淋头;水洗位喷淋管的长度延伸方向与花篮上卡槽的依次分布方向一致,水洗位喷淋管由水洗位动力件驱动升降。

16.更进一步地,清洗位内的清洗位喷淋管通过清洗位软管连接至清洗液供应通道,且清洗位喷淋管连接至清洗位升降架上,清洗位升降架与清洗位动力件相连并由其驱动升降;清洗位升降架底部两端还设有安装架,滚筒毛刷的两端即转动配合安装在安装架上,且一端与滚筒动力相连接,清洗位动力件用于驱动清洗位喷淋管和滚筒毛刷同步升降。

17.更进一步地,清洗位喷淋管顶部通过清洗位中空管连通至清洗位软管,且清洗位中空管安装于清洗位升降架上,沿滚筒毛刷的延伸方向,清洗位升降架的两端设有至少一组清洗位中空管用于连通清洗位喷淋管;沿花篮的传输方向,清洗位升降架下方设置有一组或两组清洗位喷淋管和滚筒毛刷,两组时清洗位喷淋管和滚筒毛刷分别对应位于花篮的两侧卡槽内壁位置。

18.更进一步地,水洗位内的水洗位喷淋管由水洗位动力件驱动连同水洗位升降架同步升降;水洗位升降架下方设置一组或两组水洗位喷淋管,两组时水洗位喷淋管分别对应位于花篮的两侧卡槽内壁位置。

19.3.有益效果

20.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

21.(1)本实用新型的自动清洁干燥系统,利用可升降的活动槽盖遮盖花篮以形成较好的密封烘干空间,并利用烘干位喷淋管和喷淋头自动喷出热风进行烘干,实现自动烘干控制,能够充分保障烘干效果,并有效降低劳动强度,提高作业效率。

22.(2)本实用新型的的自动清洁干燥系统,活动槽盖内中部还设有活动连通管,活动

连通管能够在烘干方向进行灵活移动,配合固定安装的烘干位喷淋管协同作用,充分保障烘干效果,避免有遗漏或烘干缺失之处。

23.(3)本实用新型的的自动清洁干燥系统,包含清洗、水洗、风淋和烘干位,实现清洁与烘干一体化设计,且清洗位利用可升降的清洗位喷淋管和滚筒毛刷相配合,滚筒毛刷携带清洗液高速转动与花篮的卡槽摩擦上下移动将脏污刷洗干净,降低了人工擦拭跳槽导致部分卡槽未清洁造成的不良,降低了生产员工的工作量,提高了员工工作舒适度,且清洗时间短,工作效率高,最终有利于提高产品良率。

附图说明

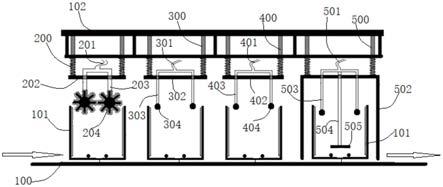

24.图1为本实用新型的清洗系统结构示意图;

25.图2为本实用新型中清洗位的侧面结构示意图;

26.图3为本实用新型中水洗位的侧面结构示意图;

27.图4为本实用新型中烘干位的侧面结构示意图。

28.示意图中的标号说明:

29.100、传输带;101、花篮;102、固定架;200、清洗位动力件;201、清洗位软管;202、清洗位升降架;203、清洗位中空管;204、滚筒毛刷;205、安装架;206、清洗位喷淋管;207、清洗位喷淋头;208、传动带;209、滚筒动力;

30.300、水洗位动力件;301、水洗位软管;302、水洗位升降架;303、水洗位中空管;304、水洗位喷淋管;305、水洗位喷淋头;

31.400、风淋位动力件;401、风淋位软管;402、风淋位升降架;403、风淋位中空管;404、风淋位喷淋管;

32.500、烘干位动力件;501、烘干位软管一;502、活动槽盖;503、烘干位中空管;504、活动连通管;505、活动喷淋头;506、烘干位软管二;507、滑杆;508、烘干位喷淋管;509、烘干位喷淋头。

具体实施方式

33.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

34.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

35.下面结合实施例对本实用新型作进一步的描述。

36.实施例1

37.如图1-图4所示,本实施例的电池片干法花篮自动清洁干燥系统,包括有烘干位,烘干位内设有活动槽盖502,以及位于活动槽盖502内的烘干位喷淋管508,活动槽盖502与烘干位动力件500相连并由其驱动升降,以遮盖或离开下方的花篮101,烘干位喷淋管508底部沿长度方向间隔设有多组烘干位喷淋头509,烘干位喷淋管508用于向传送花篮101输出烘干热风。更进一步地,烘干位动力件500可采用推送气缸,推送气缸的固定端安装在上部

的固定架102上,推送气缸的伸缩端与下方的活动槽盖502相连。如图1所示,可采用两组推送气缸共同配合对活动槽盖502进行升降控制。

38.如图4所示,本实施例中烘干位内的烘干位喷淋管508依次通过烘干位中空管503和烘干位软管一501连接至热风供应通道,具体可连接至车间内热风供应通道,以持续供应烘干热风,且烘干位喷淋管508可以设置阀门控制热风通断和流量大小;烘干位中空管503安装于活动槽盖502上,活动槽盖502内部两侧设有一组或两组烘干位喷淋管508,两组时对应位于花篮101的两侧卡槽内壁位置。如图4所示为烘干位喷淋管508的侧视结构示意图,一组烘干位喷淋管508的前后两端分别通过烘干位中空管503连接至活动槽盖502,且两端的烘干位中空管503合并与烘干位软管一501连通,软管设置使得活动槽盖502的升降不影响管道热风的正常供应。烘干位喷淋管508底部的多组烘干位喷淋头509延伸方向,即烘干位喷淋管508的长度方向与花篮101上卡槽的依次分布方向一致,从而能够针对依次分布的卡槽进行有效烘干净化。所说的卡槽依次分布方向是指多个卡槽相邻依次分布的延伸方向。

39.更进一步地,本实施例中活动槽盖502内中部还设有活动连通管504,如图4所示,活动连通管504顶部通过烘干位软管二506连接至热风供应通道,具体地,烘干位软管二506与烘干位软管一501可采用同一管道或单独管道均可;且活动槽盖502内壁顶部沿长度延伸方向设有滑杆507,活动连通管504上对应设有与该滑杆507滑动配合的滑块,且活动连通管504与推送动力件相连,由其驱动沿滑杆507方向滑动,具体可采用推送气缸推送其水平移动,对应地,活动槽盖502的顶壁上设有供活动连通管504滑移的通槽间隙,使得在推送气缸的推送下,活动连通管504能够沿滑杆507方向往复移动。如图1中所示,活动槽盖502内设有两组烘干位喷淋管508,活动连通管504位于两组烘干位喷淋管508之间,活动连通管504底部设置有三向分布的三组喷淋头,分别朝向底部和两侧喷淋热风,能够与烘干位喷淋管508相配合,充分保障烘干效果,避免有遗漏或烘干缺失之处。

40.本实施例的烘干位设置能够对已经清洁后的花篮101进行快速有效自动化干燥,能够充分保障烘干效果,并有效降低劳动强度,提高作业效率。

41.实施例2

42.本实施例的电池片干法花篮自动清洁干燥系统,基本同实施例1,更进一步地,还包括设置于烘干位前方的风淋位,如图1所示,本实施例中设置有传输带100用于自动传送花篮101,将其输送至不同工位,传输带100上部则设有固定架102用于固定安装不同工位的具体结构。以风淋位为例,风淋位内设有风淋位喷淋管404,风淋位喷淋管404底部沿长度方向间隔设有多组风淋位喷淋头,风淋位喷淋管404的长度延伸方向与花篮101上卡槽的依次分布方向一致,从而能够有效针对卡槽位置进行风淋;风淋位喷淋管404由风淋位动力件400驱动升降。

43.同上述实施例1相似地,本实施例中风淋位动力件400可采用推送气缸,推送气缸的固定端安装在上部的固定架102上,推送气缸的伸缩端与下方的风淋位升降架402相连,用于驱动风淋位升降架402升降,风淋位喷淋管404依次通过风淋位中空管403和风淋位软管401连接至风淋供应管道,具体可采用压缩空气或氮气进行风淋,风淋位中空管403即安装于风淋位升降架402上,从而实现对风淋位喷淋管404的升降控制。风淋位的管道设计与下述实施例3中的水洗位管道设计一致,可参考图3中水洗位的管道侧面结构示意图,在此不再赘述。本实施例采用风淋位与烘干位相结合,实现先风淋再烘干,有助于实现快速干

燥。

44.实施例3

45.本实施例的电池片干法花篮自动清洁干燥系统,基本同实施例2,更进一步地,还包括清洗位和水洗位,清洗位、水洗位、风淋位和烘干位依次设置,由传输带100分别将花篮101输送至不同工位,实现清洁与烘干一体化设计。如图1和图2所示,其中清洗位内设有清洗位喷淋管206和滚筒毛刷204,清洗位喷淋管206底部沿长度方向间隔设有多组清洗位喷淋头207,滚筒毛刷204设置于清洗位喷淋头207下方,且长度延伸方向与清洗位喷淋管206的长度延伸方向相一致,并与花篮101上卡槽的依次分布方向一致;滚筒毛刷204由滚筒动力209驱动转动,从而实现对花篮101上卡槽位置的对应清理。

46.同理,结构相似地,清洗位内的清洗位喷淋管206通过清洗位软管201连接至清洗液供应通道,且清洗位喷淋管206连接至清洗位升降架202上,清洗位升降架202与清洗位动力件200相连并由其驱动升降,清洗位动力件200可采用推送气缸,推送气缸的固定端安装在上部的固定架102上,推送气缸的伸缩端与下方的清洗位升降架202相连;如图2所示,清洗位升降架202底部两端还设有安装架205,滚筒毛刷204的两端即转动配合安装在安装架205上,且一端与滚筒动力209相连接,滚筒动力209具体可采用电机,并通过传动带208与滚筒毛刷204之间实现动力传动,控制滚筒毛刷204的转动,电机可安装在清洗位升降架202上。清洗位动力件200用于驱动清洗位喷淋管206和滚筒毛刷204同步升降。

47.更进一步地,清洗位喷淋管206顶部通过清洗位中空管203连通至清洗位软管201,且清洗位中空管203安装于清洗位升降架202上,沿滚筒毛刷204的延伸方向,清洗位升降架202的两端设有至少一组清洗位中空管203用于连通清洗位喷淋管206;沿花篮101的传输方向,清洗位升降架202下方设置有一组或两组清洗位喷淋管206和滚筒毛刷204,两组时清洗位喷淋管206和滚筒毛刷204分别对应位于花篮101的两侧卡槽内壁位置。如图1所示即为设置两组清洗位喷淋管206和滚筒毛刷204,能够充分保障对花篮101的两侧卡槽进行有效清理。

48.更进一步地,水洗位内的水洗位喷淋管304由水洗位动力件300驱动连同水洗位升降架302同步升降;同理,水洗位动力件300采用推送气缸,其固定端安装在固定架102上,推送气缸的伸缩端与下方的水洗位升降架302相连,水洗位喷淋管304依次通过水洗位中空管303和水洗位软管301连接至水洗液供应管道,水洗位中空管303即安装在水洗位升降架302上。如图3所示,水洗位喷淋管304底部沿长度方向间隔设有多组水洗位喷淋头305;水洗位喷淋管304的长度延伸方向与花篮101上卡槽的依次分布方向一致。水洗位升降架302下方设置一组或两组水洗位喷淋管304,两组水洗位喷淋管304分别对应位于花篮101的两侧卡槽内壁位置。

49.本实施例实际应用时,将花篮101开口朝上平放于传输带100进口位置,开启工作模式,首先进入清洗位,清洗位动力件200用于驱动清洗位喷淋管206和滚筒毛刷204下降至合适位置,由清洗位喷淋头207喷出清洗液,如酒精、清水或无害清洗剂等,喷出至滚筒毛刷204上,滚筒毛刷204携带清洗液高速转动与花篮101的卡槽摩擦上下移动将脏污刷洗干净,清洗位工作适宜时间后滚筒毛刷204升起,花篮101传送至水洗位,水洗位喷淋管304下降至合适位置,并喷洒去离子水,驱动水洗位喷淋管304上下移动对卡槽进行冲洗清洁;花篮101传送至风淋位,相似地,风淋位喷淋管404对卡槽进行初步吹干;传送至烘干位,活动槽盖

502下降遮盖花篮101保持较好的密封性,然后通热风进行烘干,最后活动槽盖502升起,花篮101传送至出口,完成整个清洗及烘干过程,且能够循环应用,保障产能需求。

50.本实施例中各工位分布设置以及各工位结构大小可按照实际需求定制,利用能够自由升降的清洗位喷淋管206和滚筒毛刷204保障了全方位清洁,且各工位分离独立,实现了干湿过程分离,整个过程降低了人工擦拭跳槽导致部分卡槽未清洁造成的不良,降低了生产员工的工作量,提高了员工工作舒适度,且清洗时间短能够完全满足产量周转。

51.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1