一种基底结构

1.本实用新型属于材料制备及应用领域,更具体地说,涉及一种基底结构、及其制备方法。

背景技术:

2.基于当前水污染现状,尤其是含有机物化工废水处理困难的背景,废水处理已成为实现废水近零排放与资源化利用目标重要前提。非均相催化氧化技术(hco)可在固相催化剂表面生成具有高氧化性的活性自由基(

·

oh、

·o2-、

·

o等)来实现难降解有机物的去除。活性自由基的发生场所主要为催化剂表面的氧空穴、lewis酸与官能团等点位,然而现有的催化剂机构为直径厘米级别的颗粒状或者直径微米级别的细小粉末颗粒状,这导致其内部结构无法直接参与催化,大量的内部结构不仅降低了活性位点的体密度,同时导致材料浪费与成本升高。因此研究者认为,改善催化剂的内部结构及其重要,而最根本的就是改善用于制备催化剂的基底的结构。

3.三维催化剂的“二维化”为解决上述难题提出了一条可行途径。比如现有非专利文献1 (zhao g,cuix,liu m,li p,zhang y,gao t,lih,lei f,liu l,li d.environmental science& technology.2009,43:1480-1486.)中公开了一系列基于阳极氧化制备的二维多孔结构,进一步在孔内负载sn、sb等实现高级氧化应用。

4.然而,除电极外,以二维催化剂为主体的非均相催化氧化工艺较为罕见。其中一个重要原因在于,阳极氧化法获得的是一种硬模板,以其为基底制备的催化剂缺乏柔性、催化层致密易碎,且纳米孔皆为死孔,有机物仅能沿通道端口向内径向扩散,传质效率仍然受限,因而需进行基体的改良。现有非专利文献2(zhang s,quan x,wang d.environmental science& technology.2018,52:8701-8711)中公开了一种改良方式,即将基底和阳极氧化产生的阻挡层剥离,使催化层中的纳米孔两端打开形成通孔,从而可作为无数个过滤型“微柱反应器”,使羟基自由基转化率达到10-6

量级。但现有研究仍长期无法解决上述催化剂的硬质、易碎等缺陷,难以实现实际的工程化应用。

技术实现要素:

5.1.发明目的

6.现有的阳极氧化后的硬模板基底的结构缺乏柔性,使用过程中致密易碎,且使用过程中传质能力有限,因此,希望尽可能的提升催化剂的界面传质速率、降低催化剂的易碎性,例如非专利文献2中以阳极氧化硬模板为基体制备的催化剂,其传质速率的能力提升有限,且催化剂仍然存在易碎问题;

7.本实用新型的目的在于提供一种具有一定柔性的基底结构,能够降低使用过程中的致密易碎问题。

8.2.技术方案

9.为了解决上述问题,本实用新型所采用的技术方案如下:

10.|1|一种基底结构,

11.包括第一结构层;

12.至少位于第一结构层一个表面的第二结构层;其中,所述第二结构层包括

13.a)第一凸出部,所述第一凸出部沿着第二结构层的一个长度方向延伸;

14.b)具有与第一凸出部基本一致走向的,且临近第一凸出部的第一凹陷部;以及,

15.c)分布于第一凸出部的若干孔洞;

16.其中,所述孔洞为非贯穿第一结构层的孔洞。

17.在此处需要说明的是,所述一个长度方向,可以是第一结构层的长度方向、宽度方向、斜向或者是其他具有一定长度的方向均可,只需要第一结构层表面所具有的若干的第一凸出部之间具有基本一致的走向即可。

18.所述的微观结构具体指,利用放大设备,比如扫描电镜,在放大的状态下对材料结构进行观察时,所能够看到的结构,放大的倍数可以根据实际情况进行调节。本文中所述的微观结构,利用扫描电镜对材料放大至100~1000000倍可以观察的到;

19.从整体来看此处所述的本发明中的第一凹陷部即为基底材料的第一结构通道(以下也会简称为通道或孔道结构),是基底材料具有柔性的主要原因,第一凹陷部及其结构的存在使基底材料具有更高的孔隙率和更小的横截面,进而更容易弯曲。

20.本实用新型中的第一凹陷部及其结构是基底结构具有柔性的主要原因,具有更高的孔隙率和更小的横截面的结构一般更容易弯曲;而第一凹陷部是提升基底结构传质速率的基础。不受理论限制,同时具有第一凹陷部和孔洞结构,一般具有更大的传质速率,例如,对于两个区别仅在:在具有孔洞的同时是否具有第一凹陷部,具有第一凹陷部的比不具有第一凹陷部的传质速率及材料内部利用率更高。应用过程中前一个的传质速率及材料内部利用率更高,且具有柔性,后一个应用过程中水和污染物只能通过各个孔洞端口扩散,效率低,且大量的内部结构对反应无贡献。

21.在该实施方案的一方面,所述基底结构满足以下条件中的一个或多个:

22.i)所述第二结构层的两相邻通道之间可以通过孔洞发生连通;

23.ii)所述第一凹陷部的通道壁(包括通道侧壁及通道底部)分布有若干孔洞;

24.iii)其中至少0.05%的所述孔洞为不规则孔洞。

25.针对i)、ii)在此需要说明的是,连通度越高、孔隙率越高,基底结构传质速率及材料内部利用率更高。针对iii)需要说明的是,所述孔洞的“不规则”可以是由材料制备方法直接导致,也可以是由几个相对规则的孔洞连通后形成。

26.|2|进一步地,部分所述分布于第一凸出部的孔洞,与其临近的第一凹陷部之间发生连通,形成第二结构通道。

27.另外,本实用新型中的第一凹陷部及其结构是基底材料具有柔性的基础原因;而第一凹陷部(以下也会简称为通道或孔道结构)与第一凸出部上所具有的若干孔洞之间连通形成第二结构通道,是提升基底材料传质速率的关键。不受理论限制,具有高连通度的通道和/或孔洞结构,一般具有更大的传质速率,例如,对于两个区别仅在:位于第一凸出部上的孔洞是否与第一凹陷部具有连通的特性,具有连通特性的比不具有连通特性的传质速率及材料内部利用率更高。进一步不受理论限制,具有通道结构,一般具有更大的传质速率,例如,对于两个区别仅在:前一个同时具有通道及与通道连通的孔洞,后一个只具有彼此之

间相互独立的孔洞,且不具有通道;应用过程中前一个的传质速率及材料内部利用率更高,且具有柔性,后一个应用过程中水和污染物只能通过各个孔洞端口扩散,效率低,且大量的内部结构对反应无贡献。

28.在一些实施例中,其中至少5%的、或者至少10%的、或者至少20%的、或者至少30%的、或者至少50%的、或者至少70%的、或者至少90%的、或者接近100%的分布于第一凸出部的孔洞,会与其临近的第一凹陷部之间发生连通;在一些实施例中,其中0.05-80%的、或者1-70%的、或者5-60%的、或者10-60%、或者30-50%的、或者50-90%的、或者60-80%的分布于第一凸出部的孔洞,会与其临近的第一凹陷部之间发生连通形成第二结构通道。在该实施方案的一方面,所述基底结构满足以下条件中的一个或多个:

29.i)所述第二结构层的两相邻通道之间可以通过孔洞发生连通;

30.ii)所述第一凹陷部的通道壁(包括通道侧壁及通道底部)分布有若干孔洞;

31.iii)其中至少0.05%的所述孔洞为不规则孔洞。

32.针对i)、ii)在此需要说明的是,连通度越高、孔隙率越高,基底结构传质速率及材料内部利用率更高。针对iii)需要说明的是,所述孔洞的“不规则”可以是由材料制备方法直接导致,也可以是由几个相对规则的孔洞连通后形成。

33.基于上述结构,所述基底结构至少在一个方向上具有柔性的特性;进行弯折实验时,具有不低于于90

°

的弯曲角度。在某些实施例中,所述弯曲角度不低于120

°

;在某些实施例中,所述弯曲角度不低于150

°

;在某些实施例中,所述弯曲角度可以达到180

°

。

34.在此需要说明的是,如图11b所示,基底结构具有沿箭头a所示的方向延伸的第一凸出部及第一凹陷部,此时所述基底结构至少在箭头b所示方向具有柔性,进行弯折实验时,具有不低于于90

°

或120

°

或150

°

或180

°

的弯曲角度。

35.|3|进一步地,所述第一结构层为过渡金属层;所述第二结构层为过渡金属氧化物层。或者,

36.所述第一结构层为过渡金属合金层;所述第二结构层过渡金属合金的氧化物层。

37.在此需要说明的是,任何第一结构层在形成过程中都有存在不可避免的杂质元素的可能性,其应当视为可以允许的、且合理的发生/存在。

38.|4|进一步地,所述第一结构层表面经过阳极氧化处理形成所述孔洞。

39.在此需要说明的是,所述的阳极氧化处理为现有的阳极氧化处理技术,比如硕士论文(裴向武,南京邮电大学,多孔阳极氧化铝膜的制备与工艺研究)中公开的阳极氧化方法及工艺。

40.在该实施方案的一方面,所述第一结构层满足以下条件中的一个或多个:

[0041]ⅰ)所述第一结构层是以过渡金属薄片为基础制备而成;

[0042]ⅱ)所述过渡金属薄片的表面具有凹、凸条纹,所述凹、凸条纹的横截面具有介观尺寸特征,类似于图13,借由图13加以辅助性描述,所述横截面的介观级别尺寸,主要指凸条纹的宽度(或最大宽度)l1、凹条纹的宽度(或最大宽度或两相邻凸条纹之间的最大间距) l2、凸条纹的高度(或最大高度或凹条纹的最大深度)h的尺寸为介观级别。在一些实施例中,所述过渡金属薄片表面的凸出条纹的宽度至少为10nm;所述相邻两凸出条纹之间形成深度至少为3nm的凹条纹;所述相邻两凸出条纹之间的条纹间距至少为10nm。在一些实施例中,所述金属箔片表面的凸出条纹宽度为0.01~50μm;所述相邻两凸出条纹之间形成最大

深度为0.001~10nm的凹条纹;所述相邻两凸出条纹之间的间距为0.01~50μm。

[0043]

|5|进一步地,部分所述分布于第一凸出部的孔洞,经过酸液腐蚀,与其临近的第一凹陷部之间发生连通,形成第二结构通道。

[0044]

在此需要说明的是,所述的酸液腐蚀具体为:将阳极氧化后的过渡金属薄片浸泡于酸的水溶液中,进行浸泡处理;所述的酸可以为草酸、硫酸氢氟酸等强酸,同时所述酸液的ph 值为1~3.00,进行酸蚀调控时,酸蚀时间为5~70min时即可。

[0045]

|6|进一步地,所述基底结构具有不高于1g/cm3的堆积密度;以及不低于1g/cm3的表观密度。

[0046]

|7|进一步地,所述第一结构层具有不大于500μm的厚度。

[0047]

|8|进一步地,所述第一结构层具有200~500μm的厚度。

[0048]

|9|进一步地,所述第一凸出部的横截面具有介观尺寸特征;

[0049]

所述第一凹陷部的横截面具有介观尺寸特征;

[0050]

所述孔洞具有介观尺寸的孔径。

[0051]

在此需要说明的是,如图13所示,所述横截面的介观级别尺寸,主要指第一凸出部的宽度(或最大宽度)l1、第一凹陷部的宽度(或最大宽度或两相邻凸条纹之间的最大间距)l2、第一凸出部的高度(或最大高度或第一凹陷部的最大深度)h的尺寸为介观级别。

[0052]

在一些实施例中,所述第一凸出部的宽度至少为10nm;所述相邻两第一凸出部之间形成深度至少为3nm的第一凹陷部;所述相邻两第一凸出部之间的(第一凹陷部的宽度)间距至少为10nm。在一些实施例中,所述第一凸出部宽度为0.01~50μm;所述相邻两第一凸出部之间形成最大深度为0.001~10nm的第一凹陷部;所述相邻两第一凸出部之间的间距(第一凹陷部宽度)为0.01~50μm。在一些实施例中,所述孔洞的深度至少为20nm;所述孔洞的平均孔径至少为10nm;所述孔洞的孔壁厚度至少为5nm。在一些实施例中,所述孔洞的深度为 0.02~80μm;所述孔洞的平均孔径至少为10~500nm;所述孔洞的孔壁厚度为5~100nm。

附图说明

[0053]

图1为本实用新型中经过阳极氧化后过渡金属铝箔片表面的孔洞结构;

[0054]

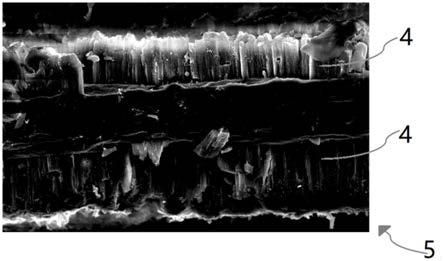

图2为本实用新型中阳极氧化后过渡金属铝箔片断层截面的表面结构;

[0055]

图3为本实用新型中第一结构层的表面结构(a);第一凹陷部、第二结构通道结构(b);第一凸出部及其上与第一凹陷部发生连通的孔洞结构(c);

[0056]

图4为本实用新型中第一结构层的断面结构;

[0057]

图5为以实施例1、对比例1中制得的基底结构为基体制备得到的二维臭氧催化剂对草酸去除效果比较图;

[0058]

图6为以实施例1、对比例2中制得的基底结构为基体制备得到的二维臭氧催化剂对苯酚去除效果比较图;

[0059]

图7为以实施例1中制得的基底结构为基体制备得到的二维臭氧催化材料、单独臭氧、传统颗粒型三维催化剂对苯酚去除效果的比较图;

[0060]

图8为本实用新型中经过阳极氧化后过渡金属铝箔片结构在进行水处理时的传质示意图 (a);本实用新型中的基底结构在水处理时的传质示意图(b);

[0061]

图9为本实用新型中对基底结构进行柔性测试(弯曲实验)的方式的立体图;

[0062]

图10是图9的压板的正视图(a);侧视图(b);

[0063]

图11是弯曲角度

□

的测量示意图(a);基底结构柔性取向方向b与凹、凸条纹延伸方向 a示意图(b);

[0064]

图12为以实施例1中制得的基底结构为基体制备得到的二维臭氧催化的循环降解示意图;

[0065]

图13为本实用新型中的基底结构的横截面示意图;

[0066]

图中:1、待测基底结构;2、辊;3、压板、4、第二结构层;410、第一凹陷部;420、第一凸出部;421、孔洞;422、第二结构通道;5、第一结构层。

具体实施方式

[0067]

|基底结构|

[0068]

本实用新型提供一种基底结构,如图3-4所示,基底结构包括第一结构层5,且第一结构层5的上、下表面具有如图3a所示的第二结构层4,所述第二结构层4上具有明显的由若干条走向基本一致的第一凹陷部410,以及位于两相邻第一凹陷部410之间的第一凸出部420;同时,可以明显看出第一凸出部420上分布有大量孔洞421,在第一结构层5的厚度方向上,这些孔洞421并没有贯穿整个第一结构层5。

[0069]

部分分布于第一凸出部420上的孔洞421,与其临近的第一凹陷部410之间发生连通,形成了众多的第二结构通道422。连通度越高、孔隙率越高,基底结构传质速率及内部利用率更高。并且所述孔洞421也可以为不规则孔洞。所述孔洞的“不规则”可以是由材料制备方法直接导致,也可以是由几个相对规则的孔洞连通后形成。

[0070]

第一结构层的内部主体部分称之为主体层,基体层表面形成一个第二结构层构成的结构层,覆盖于主体层之上,主体层主要是过渡金属层或者过渡金属的合金层(可能含有微量的、不可避免的杂质),结构层为相应的过渡金属氧化物层(可能含有微量的、不可避免的杂质)。尤其需要说明的是过渡金属/过渡金属合金薄片经过阳极氧化、酸液腐蚀(也称腐蚀调控)形成了第二结构层。

[0071]

图3b为局部放大图,从图中可以清楚的看到第二结构层4所具有的第一凹陷部410、第一凸出部420、孔洞421以及第二结构通道422。进一步的,图3c为第一凸出部420局部放大图,从图中可以清楚的看到被腐蚀后的壁面形貌,以及腐蚀后对阳极氧化膜上形成的孔的改变。

[0072]

整个第一结构层的厚度不超过500μm,优选为200~500μm,而第一凸出部、第一凹陷部具有介观尺寸特征的横截面,如图13所示,所述横截面的介观级别尺寸,主要指第一凸出部的宽度(或最大宽度)l1、第一凹陷部的宽度(或最大宽度或两相邻凸条纹之间的最大间距) l2、第一凸出部的高度(或最大高度或第一凹陷部的最大深度)h的尺寸为介观级别;同时,所述孔洞具有介观尺寸的孔径。

[0073]

|提供一种基底结构的制备方法|

[0074]

本实用新型提供一种基底结构的制备方法,包括以下步骤:

[0075]

1)阳极氧化:对表面具备凸出条纹的过渡金属薄片(箔片)进行阳极氧化处理,使过渡金属薄片(箔片)表面形成沿条纹走向分布的、具有介观尺寸孔径的孔阵列;

[0076]

2)酸蚀调控:对阳极氧化处理后的过渡金属薄片(箔片)进行表面酸蚀处理,形成至少在一个方向上具有柔性的基底材料。

[0077]

其中:

[0078]

|表表面具备凸出条纹的过渡金属薄片(箔片)|

[0079]

就“表面具备凸出条纹的过渡金属薄片(箔片)”的取材而言,所述“过渡金属箔片”的至少一个表面具有凸出条纹,且相邻两凸出条纹之间形成宽度、深度均为介观尺寸的横截面的凹条纹,尤其是微米级别(10-6

~10-4

m);且,若同时存在若干条凸出条纹时,各条纹的走向一致或基本一致、平行或基本平行;对于其来源则没有特别限制;如可以是购买的商品化的、表面带有凸出条纹的“过渡金属箔片”;也可以是如本文实施例中以过渡金属箔片为原料经打磨、拉丝、水洗(采用乙醇/丙酮和去离子水)处理得到,也可以经过辊压得到。

[0080]

若所述“表面带有凸出条纹的过渡金属薄片(或箔片)”是如本文实施例中以过渡金属箔片为原料经打磨、拉丝、水洗(采用乙醇和去离子水)处理得到。则所述过渡金属箔片(未进行拉丝处理前)只需满足如下之一的性质即可:i)所述过渡金属箔片中过渡金属含量不低于90%;ii)所述过渡金属薄片的厚度不大于500μm;优选厚度为30~300μm;进一步优选厚度为50~200μm。

[0081]

在此需要说明的是,i)如图13所示,所述横截面的介观级别尺寸,主要指凸条纹的宽度(或最大宽度)l1、凹条纹的宽度(或最大宽度或两相邻凸条纹之间的最大间距)l2、凸条纹的高度(或最大高度或凹条纹的最大深度)h的尺寸为介观级别;ii)本文中所述的介观级别(介观尺寸)的特征尺度为:10-9

~10-4

m,也即所谓的纳米到微米级别的尺寸。

[0082]

在一些实施方案中,所述“表面带有凹、凸条纹的过渡金属薄片(或箔片)”是如本文实施例中以过渡金属箔片为原料经拉丝、水洗(采用乙醇和去离子水)处理后得到。而过渡金属薄片在日常存放和运输等过程中,表面有被氧化生成自然氧化膜,或被油脂和灰尘等污染物污染,甚至存在轻微划痕等问题,因此,在制备基底结构之前需进行前处理。该前处理为公知的/现有的技术手段,例如进行裁剪、高温退火、脱脂、打磨、抛光等步骤。

[0083]

在一些实施例中,需将过渡金属薄片裁剪成一定规格的样片,以备后期使用。在一些实施例中需在惰性气体保护下,于一定温度下进行高温退火处理,并随炉冷却,可消除过渡金属薄片的内应力。比如在一个实施例中,所述过渡金属薄片为铝箔片,可在惰性气体氩气保护下450℃退火5h,并随炉冷却,消除铝片的内应力。

[0084]

在一些实施例中,采用机械打磨,以去除过渡金属薄片表面可能具有的划伤,打磨过程中使用打磨工具沿一定的方向打磨,形成具有表面纹路一致的打磨表面即可。打磨完成后,保证所述过渡金属薄片的厚度不大于500μm;优选厚度为30~300μm;进一步优选厚度为 50~200μm。

[0085]

在一些实施例中,采用抛光可以对铝合金材料有一定的磨削作用,能去除产品表面的毛刺、氧化皮和划伤的缺陷,以降低铝合金材料表面的粗糙度,获得光亮的外观。抛光的方法为本领域技术人员公知的,例如采用机械研磨抛光,化学抛光,热化学抛光或电解抛光。比如,在一个实施例中,为了使样片表面足够平整,需要对样片进行抛光处理,选用的体积比为1:4的高氯酸和无水乙醇,保持在0℃下进行抛光。在一个实施例中,选用15%(质量分数)碳酸钠和5%(质量分数)磷酸钠的混合溶液作为抛光液,在60℃温度下用5v电压抛光 10min,最终获得镜面效果的样片。

[0086]

在一些实施例中,采用除蜡是为了去除产品上的抛光蜡。除蜡的方法为本领域技术人员公知的,例如采用除蜡水在70~80℃的温度下进行除蜡,除蜡水可选用市售的锌合金除蜡水(例如上马锌合金除蜡水)。在优选情况下,可以采用超声波来增强除蜡的效果。

[0087]

在一些实施例中,对过渡金属薄片进行抛光之后需进行脱脂,脱脂的目的是去除表面油脂、脏污和未除干净的抛光蜡,所述脱脂方法可以采用现有各种成熟的脱脂工艺,比如有机溶剂脱脂、化学脱脂、电解脱脂、乳化脱脂、超声波脱脂等,只要能够达到去除过渡金属薄片表面的油污的目的即可;例如,在一个实施例中可采用先在除油液中阴极电解除油,再采用超声波除油来增强除油的效果,超声波的频率为20~28khz。除油液可以采用麦德美、上马或国际化工公司的锌合金除油粉。又如,在一个实施例中,利用丙酮溶液作为脱脂液,在超声波中除油6min。又如,在一个实施例中,选用0.5%(质量分数)氢氧化钠、0.8%(质量分数)碳酸钠和2%(质量分数)磷酸钠的混合溶液作为脱脂液,在超声波中除油6min。

[0088]

在一些实施例中,采用机械摩擦的方法,在过渡金属薄片的至少一个表面进行拉丝。拉丝后表面形成“凹、凸条纹”的过渡金属薄片。在一些实施例中,拉丝后,过渡金属薄片表面形成了若干条走向一致或者大致一致的凸出条纹,且相邻两凸出条纹之间形成凹条纹。在一些实施例中,拉丝后,过渡金属薄片表面形成了若干条互相平行或基本平行的凸出条纹,且相邻两凸出条纹之间形成凹条纹。在一些实施例中,拉丝后,过渡金属薄片表面的凸出条纹的最大宽度至少为10nm,在范围方面可以为0.01~50μm。在一些实施例中,拉丝后,过渡金属薄片表面的相邻两凸出条纹之间形成的凹条纹的最大深度至少为3nm,在范围方面可以为 0.001~10μm。在一些实施例中,拉丝后,过渡金属薄片表面相邻两凸出条纹之间的最大条纹间距至少为10nm的,在范围方面可以为0.01~50μm。

[0089]

在一些实施例中,需对拉丝后的过渡金属薄片进行醇和/或酮和/或水洗,进一步的清洁。

[0090]

|过渡金属薄片表面孔阵列的制备|

[0091]

可采用任何现有的技术,使过渡金属薄片表面形成孔阵列(介观尺寸孔径的孔),比如,公开(公告)号:cn103402908b公开(公告)日:2016.08.31的专利文件在公开的在大面积上生产高度有序的纳米柱或纳米孔结构的方法,又如阳极氧化法。

[0092]

在一些实施例中,利用常规的阳极氧化法对“表面带有凹、凸条纹的过渡金属薄片”进行处理后,在过渡金属薄片的表面形成沿条纹走向分布的、具有介观尺寸孔径的孔的阵列。

[0093]

在一些实施例中,以过渡金属薄片作为阳极连接于外接电源的正极上,并置于电解质溶液中,阴极可以选用pt片、钛板、不锈钢、石磨棒等不容易和酸发生反应的材质。

[0094]

在一些实施例中,所述阳极氧化的电解液为包括至少一种选自草酸、硫酸,磷酸或氢氟酸的酸液,所述酸的浓度为10~150g/l,阳极氧化过程中,需将装有阳极氧化电解液的反应容器置于冰水浴中,使容器内阳极氧化电解液温度保持在0~15℃之间;

[0095]

现已发现,过渡金属的阳极氧化过程中,外加电压会影响氧化膜(即孔层)的结构,在某一特定范围内的电压下,电压越高,所得到的氧化膜层越均匀、致密。在优选实施例中电压范围为10~200v,比如10~30v,20~30v,30~50v,30~80v,40~80v,100~120v。

[0096]

在一些实施例中,所述阳极氧化的电解液为草酸溶液,草酸浓度为10~80g/l,进行阳极氧化时的氧化时间6~12小时,电压为30~80v;在一些实施例中,所述阳极氧化的电

解液为硫酸溶液,硫酸浓度为10~100g/l,进行阳极氧化时的氧化时间2~16小时,电压为10~30v;在一些实施例中,所述阳极氧化的电解液为磷酸溶液,磷酸浓度为30~150g/l,进行阳极氧化时的氧化时间1~10小时,电压为100~120v;在一些实施例中,所述阳极氧化的电解液为氢氟酸溶液,氢氟酸浓度为10~20g/l,进行阳极氧化时的氧化时间2~6小时,电压为20~30v。

[0097]

在一些实施例中,阳极氧化后,在过渡金属薄片表面形成如图1及图2所示的,有序的多孔阳极氧化膜。在一些实施例中,所述孔的深度至少为20nm,在范围方面,所述孔的深度为0.02~80μm。在一些实施例中,所述孔的平均孔径至少为10nm,在范围方面,所述孔的深度为10~500nm。在一些实施例中,所述孔的孔壁(两相邻孔之间)厚度至少为5nm,在范围方面,所述孔的孔壁厚度为5~100nm。

[0098]

|酸蚀调控|

[0099]

可采用任何现有的技术,对具有孔阵列(介观尺寸孔径的孔)的过渡金属薄片表面进行腐蚀调控,比如,碱蚀法,又如酸蚀法。

[0100]

在一些实施例中,利用常规的酸蚀法,对具有孔阵列(介观尺寸孔径的孔)的过渡金属薄片表面进行腐蚀调控,使过渡金属薄片表面的孔发生变化,比如至少有5%的孔于相邻的孔发生连通形成不规则孔洞,又如,其中至少0.05%的所述孔洞与其临近的第一凹陷部之间发生连通。

[0101]

在一些实施例中,所述酸蚀调控的酸液中的氢离子浓度为0.001~0.65mol/l;进行酸蚀调控时,酸蚀时间为5~70min。在一些实施例中,所述酸蚀调控的电解液中ph可为0.92~3.00;进行酸蚀调控时,酸蚀时间为5~70min。

[0102]

在一些实施例中,对经过阳极氧化会得到的有序的多孔阳极氧化膜进行酸蚀调控后得到如图3a所示的基底结构。

[0103]

在一些实施例中,最终制备得到的基底结构有不高于1g/cm3的堆积密度;在一些实施例中,所述基底结构的堆积密度为0.1~0.5g/cm3。在一些实施例中,所述基底结构具有不低于1 g/cm3的表观密度,以及不低于5%的孔隙率;在一些实施例中,所述孔隙率为5~30%。

[0104]

|弯曲实验|

[0105]

可利用以下方法进行基底结构弯曲角度β的测试,如图9所示,为弯曲实验的立体图,在图10a和图10b中,分别显示作为板状的压弯夹具的压板3的正视图和侧视图。

[0106]

该方法具体如下,首先,在设有轧辊开度l,互相平行配置的2个辊2上,如图9中点线所示,在相对于辊2左右均等的位置水平载置待测基底结构1。

[0107]

其次,在待测基底结构1的上方,以相对于待测基底结构1垂直竖立的方式,载置作为待测基底结构1的压弯夹具的压板3。具体来说,使压板3的前端的边位于轧辊开度l的中央而载置,并且使待测基底结构1的轧制方向与待测基底结构1的压板3的延伸方向,为相互正交的方向,如此载置辊2、待测基底结构1和压板3。

[0108]

然后,从上方将压板3推到待测基底结构1的中央部外加载荷f,使该待测基底结构1 朝向前述狭窄的轧辊开度l压弯(冲弯),将弯曲变形的待测基底材料中央部压入所述狭窄的轧辊开度内。

[0109]

这时,将来自上方的压板3施加的载荷f达到最大时的待测基底材料1的中央部的

弯曲外侧的角度(如图11a所示,待测基底结构1两曲外侧切线的延长线所形成的夹角β)作为弯曲角度β(

°

)加以测量,以其弯曲角度的大小评价其柔性。即,弯曲角度越大,而待测基底结构1的柔性越好。

[0110]

作为该弯曲试验的试验条件,待测基底结构1的规格为5cm

×

5cm

×

0.01mm(长

×

宽

×

厚度), 2个辊2的直径d分别为20mm,轧辊开度l是待测基底结构1的厚度的2.0倍。s是载荷f 达到最大时的待测基底材料中央部向轧辊开度内的压入深度。

[0111]

如图10b所示,压板3中,与待测基底结构1接触的边的长度为600mm,与待测基底结构1的中央部接触的下端侧(尖部),如其正视图10a所示,是半径r为这样的尖锥形。

[0112]

如图10b所示,在压板3的尖部的相反侧,形成有2处宽9mm,深12mm的凹部,该凹部被嵌合于过载装置(未图示),以压板3向待测基底结构1外加载荷的方式构成。

[0113]

或者,也可以参照国标gb3356-1982进行测试。

[0114]

|表观密度测试|

[0115]

按照gbt6343-2009泡沫塑料及橡胶表观密度的测定标准,进行。

[0116]

|堆积密度测试|

[0117]

堆积密度(ρb,g/cm3)是指待测材料在堆积状态下单位体积的质量,亦称堆密度。其中,进行基底结构堆积密度测试之前,将其裁剪成0.1mm

×

0.5mm

×

0.5mm的规格;具体测定方法参考astm d7481-2009利用量筒测定松散和堆粉密度的标准试验方法。

[0118]

堆积密度:ρb=m/v。

[0119]

m—量筒中待测材料的质量,单位为克(g);

[0120]

v—待测材料的堆积体积,单位为毫升(ml),包括材料自身体积和材料间空隙的体积(材料内部间隙可以忽略不计)。

[0121]

需要说明的是,所述质量m可以通过天平进行测量;

[0122]

所述体积v可以通过以下方式测得:

[0123]

通过向一定容积的容器中进行自然装填直至填满,此时所述容器的容积即为待测材料的堆积体积,所述自然装填具体为使待测材料距离容器入口的垂直高度不高于10cm的情形下,自然下落进入容器内直至填满容器,不进行任何的振实、按压操作。

[0124]

|sem形貌图|

[0125]

利用日本电子jsm-it500hr扫描电子显微镜对表面形貌进行表征得到sem图。

[0126]

需要说明的是,本实用新型中利用扫描电子显微镜对对基底结构进行形貌观察时,为了提升观察效果,对基底结构表面进行了活性组分的负载,活性组分负载后可有效提高基底结构表面的电子响应有利于sem的拍摄。此外在活性组分负载后,基本不会对基底结构形貌造成变化,负载方法参见下述【|二维臭氧催化材料的制备|】部分。

[0127]

|应用|

[0128]

上述基底结构可具有许多应用。这种应用可以包括但不限于:催化剂,直接以载体作为特定情境下的催化过程(如镍催化剂);吸附剂,直接以载体作为特定情境下的吸附过程(如氧化铝除氟);载体材料,比如催化剂载体,吸附剂载体。

[0129]

特别地,在一些实施例中,对于上述基底结构,可以作为载体进行二维臭氧催化材料的制备,制备得到的催化剂材料具有轻质、柔性的物理特性,界面传质效率高和催化性能好的化学特性,可用于废水废气等多领域。

[0130]

|二维臭氧催化材料的制备|

[0131]

前处理:将酸蚀调控完成后保存至洁净水中的基底结构于50℃烘箱中烘干,备用;

[0132]

配置前驱体溶液:所述溶液由50g/l葡萄糖、50g/l硫酸锰(5g)、20g/l硝酸铜、50g/l 氯化钴和80g/l醋酸组成;

[0133]

进行二维臭氧催化材料的制备,具体制备步骤如下:

[0134]

a、将上述基底结构置于上述的前驱体溶液中真空浸渍(该步骤所量取的前驱体溶液的体积能完全浸没箔片即可),浸渍时间20min,温度恒定在2025℃,浸渍过程中前驱体盐对二维化基底结构进行同步腐蚀;

[0135]

b、将浸渍负载后的基底结构置于室温下静置15h;

[0136]

c、将前驱体充分扩散后的基底结构置于70℃真空烘箱中进行干燥、预热解15h;

[0137]

d、将干燥、预热解后的基底结构置于氩气保护炉内进行高温焙烧处理;以3℃/min的速度升温至550℃后保温1.5h,然后以3℃/min降至室温,即得到相应的二维臭氧催化材料(以下简称二维臭氧催化材料)。

[0138]

|半连续流臭氧催化氧化实验|

[0139]

通过下述条件进行半连续流臭氧催化氧化实验:将催化剂材料装填至反应反应器中,在利用不同种类催化剂进行反应器装填时需保证装填高度一致;本实用新型中采用传统颗粒型催化剂进行装填时取用量为20g,其余种类催化剂装填时取用量为4g。

[0140]

实验组:有催化剂+臭氧组合,包括传统型颗粒催化剂、本实用新型中所制备得到的催化剂(需经过裁剪处理,裁剪成边长为1~3mm的大小);

[0141]

空白对照:无催化剂,只有臭氧;

[0142]

待处理水体:按照待处理水体中模拟污染物种类(苯酚、吡唑、草酸)的不同,分为三种;具体的:模拟污染物为苯酚和吡唑的待处理水体体积500ml,模拟污染物为草酸的待处理水体体积200ml;模拟污染物浓度100mg/l;

[0143]

取样时间:对催化臭氧氧化反应过程中不同时间点的水样进行检测;其中苯酚(0、2.5、 5、7.5、10、15min的水样)、吡唑(0、2.5、5、7.5、10、15、20、30、45及60min)、草酸 (0、2.5、5、7.5、10及15min水样)。

[0144]

|半连续流臭氧催化氧化实验步骤/方式|

[0145]

1)含有污染物的模拟水体中进行臭氧曝气,臭氧通入流量大小0.5l/min,臭氧通入浓度5mg/l;

[0146]

2)之后将溶解有臭氧的溶液通入反应器,出水回到溶液,其中模拟污染物为苯酚的待处理水体进行处理时循环15min、模拟污染物为吡唑的待处理水体进行处理时循环60min、模拟污染物为草酸的待处理水体进行处理时循环15min。

[0147]

实施例

[0148]

以下实施例旨在举例说明本实用新型的某些实施方案,而不是例示本实用新型的全部范围。

[0149]

以下实施例旨在举例说明本发明的某些实施方案,而不是例示本发明的全部范围。在本专利全文中出现的“第二结构层”也可以称之为“结构化表面”,两者指代相同的意思;同样的,本专利全文中出现的“第一凹陷部位”也可以称之为“第一结构通道”,两者指代相同的意思;本专利全文中出现的“第一结构层”也可以称之为“基底层”,两者指代相同的

意思。

[0150]

实施例1

[0151]

本实施例中,提供的基底结构如图3、4所示。

[0152]

具有第一结构层5,且第一结构层5的上、下表面具有如图3a所示的第二结构层4,所述第二结构层4上具有明显的由若干条走向基本一致的第一凹陷部410,以及位于两相邻第一凹陷部410之间的第一凸出部420;同时,可以明显看出第一凸出部420上分布有大量孔洞421。

[0153]

部分所述的第一凸出部420上分布的孔洞421与其临近的第一凹陷部410之间发生连通形成第二结构通道422。图3b为局部放大图,从图中可以清楚的看到第二结构层4所具有的第一凹陷部410、第一凸出部420、孔洞421以及第二结构通道422。进一步的,图3c为第一凸出部420局部放大图,从图中可以清楚的看到被腐蚀后的壁面形貌,以及腐蚀后对阳极氧化膜上形成的孔的改变。

[0154]

本实施例中的基底结构,第一结构层5的铝及氧化铝的含量之和不低于90%,堆积密度约0.5g/cm3,同时具有约2g/cm3的表观密度。

[0155]

本实施例中,选取厚度为200μm的过渡金属铝箔片作为基础材料进行基底结构的制备;具体步骤如下:

[0156]

1)拉丝:对铝箔片(上下表面)进行高温退火、脱脂、打磨、抛光前处理,随后进行拉丝处理,使过渡金属铝箔片的上、下表面形成若干条基本平行的宽度约50210nm的凸出条纹,相邻两凸出条纹之间形成深度321nm、宽度50210nm的凹条纹,随后分别采用乙醇和去离子水进行水洗,完成后于50℃烘箱中烘干备用;

[0157]

2)阳极氧化:以钛板为阴极,以预处理后的铝箔片为阳极,以50g/l的草酸液(取300ml) 作为腐蚀电解液,阳极氧化处理过程中装有腐蚀电解液的反应容器一直置于冰水浴中,保持温度在1021℃;阳极氧化处理时,阴阳电极间距为2cm,电压为60v,处理时间为12小时;将氧化完成后的铝箔片清洗干净后放置于去离子水中保存;

[0158]

阳极氧化后的铝箔片(以下简称0.5a)上制备得到的纳米孔阵列,表面微观结构如图1 所示,截面微观结构如图2所示,从图1、3中可以看出对表面具有凹、凸条纹的铝箔片进行阳极氧化后,二维材料表面(上、下表面)分布有众多纳米孔,且这些纳米孔在凹、凸条纹的引导下,按照条纹的方向有规律的呈纳米孔阵列的方式排布;

[0159]

3)酸蚀调控:将阳极氧化后的铝箔片置于50℃烘箱中干燥12h;在室温下配置500ml 的4wt%的磷酸溶液(氢离子的摩尔浓度为3.2

×

10-3

mol/l,ph为2.50);随后,将干燥后的铝箔片置于磷酸溶液中浸泡柔化60min,期间将磷酸溶液置于烘箱中恒温35℃保存;酸蚀调控完成后用去离子水将基底结构(以下简称1a)清洗干净,放置于洁净水中保存。

[0160]

对比例1-关于凹、凸条纹

[0161]

本对比例基本同实施例1,区别之处仅在于:步骤1)只对铝箔片(上下表面)进行高温退火、脱脂、打磨、抛光前处理,随后分别采用乙醇和去离子水进行水洗,完成后于50℃烘箱中烘干备用;整个过程不再进行拉丝处理,也就是过渡金属铝箔片的上、下表面为光滑的镜面结构,基本不具备若干条基本平行的宽度约50210nm的凸出条纹,深度321nm、宽度 50210nm的凹条纹,其余均同实施例1;本对比例中制备得到的基底结构命名为1c。

[0162]

对比例2-关于酸蚀参数调控

[0163]

本对比例基本同实施例1,区别之处仅在于改变基底结构制备过程中的步骤3)酸蚀调控的酸液浓度及酸蚀时间参数,得到两组基底结构,分别命名为2c-1;2c-2;具体的:

[0164]

基底结构2c-1:酸液浓度为12wt%,磷酸液中氢离子浓度为9.8

×

10-3

mol/l,ph为2.01,酸蚀时间90min;

[0165]

基底结构2c-2:酸液浓度为0.05wt%,磷酸液中氢离子浓度为3.9

×

10-4

,ph为3.41酸蚀时间20min;其余均同实施例1。

[0166]

实施例2

[0167]

本实施例中按照前述【|二维臭氧催化材料的制备|】部分,利用基底结构进行臭氧氧化催化剂的制备,以实施例1中的铝基-二维基底结构1a制备得到的臭氧氧化催化剂命名为1a

‑ꢀ

催化剂;

[0168]

以对比例1中的铝基-基底结构1c制备得到的臭氧氧化催化剂命名为1c-催化剂;

[0169]

以对比例2中的铝基-基底结构2c-1、2c-2制备得到的臭氧氧化催化剂命名为2c-1-催化剂、2c-2-催化剂;

[0170]

同时,作为对比的,以阳极氧化后未进行酸蚀调控的铝箔片0.5a作为基础制备得到相应的二维臭氧催化材料,命名为0.5a-催化剂。

[0171]

通过上述方法制备得到的1a-催化剂的二维臭氧催化材料,以铝箔片为基础材料,经过阳极氧化,酸蚀调控,真空浸渍(前驱体侵入性负载)。通过上述方法进行制备不仅使二维臭氧催化材料具有柔性,极大提高了材料的机械强度和结构稳定性。而由经过酸蚀调控后的基底结构(图8b)制备的催化剂,相较于仅仅经过阳极氧化后的基底结构(图8a)所制备的催化剂,在使用过程中的传质性能更优,将本实用新型制备得到的二维臭氧催化材料应用于半连续流臭氧催化氧化实验废水可以沿与某一纳米孔相互连通的结构通道进行传质,极大提高了传质效率。

[0172]

实施例3

[0173]

本实施例中,分别选取实施例1中完成阳极氧化并清洗烘干后的阳极氧化硬模板0.5a和完成酸蚀调控后并清洗烘干后的基底结构1a,以及对比例1中的产物基底结构1c,进行弯曲测试,具体结果参考表1的:

[0174]

表1基底结构不同制备阶段的力学性能β值对比

[0175]

基底结构制备阶段β角度(

°

)实施例1中阳极氧化硬模板0.5a低于10实施例1中成品基底结构1a趋近于180对比例1中未进行拉丝的基底结构1c趋近于90对比例2中酸蚀过渡基底结构2c-1趋近于180对比例2中酸蚀不足基底结构2c-2趋近于30

[0176]

需要说明的是,如上表的阳极氧化硬模板0.5a所示,铝箔片经过阳极氧化后会在其表层形成一层致密的带孔氧化膜,此时得到的材料脆性极大、致密易碎、毫无任何柔性;如上表的实施例1中成品基底结构1a、对比例1中未进行拉丝的基底结构1c所示,经过酸蚀之后材料的柔性会有一定程度的提升;而有所不同的,对比例1中未进行拉丝的基底结构1c,是由于氧化膜及其孔结构依然存在,因此虽柔性有所提升,但是能够进行弯曲的能力有限;而本实用新型提供的实施例1中成品基底结构1a,由于表面凹、凸条纹的作用,酸蚀调控

之后形成了如图3a-c所示的结构,因此柔性提升极大,能够进行弯曲的能力变强。

[0177]

对比例3—传统颗粒型三维催化剂的制备

[0178]

本对比例中制备三种传统颗粒型三维催化剂,命名为1b-催化剂;传统颗粒型三维催化剂制备方法如下:

[0179]

1)、取尺寸3-5mm的γ氧化铝颗粒,用去离子水洗净,于50℃烘箱中烘干;

[0180]

2)、在室温下配置成前驱体溶液,前驱体溶液同实施例1;

[0181]

3)、将称取的γ氧化铝置于步骤2)中的前驱体溶液中进行真空浸渍(量取一定量的前驱体溶液,所选取的γ氧化铝恰好能浸没在所量取的前驱体溶液中);浸渍时间、温度同实施例1;

[0182]

4)浸渍后,将浸渍后γ氧化铝置于室温下静置15h,使前驱体充分扩散;随后置于70℃真空烘箱中进行干燥、预热解15h;

[0183]

5)将干燥、预热解后的基底结构置于氩气保护炉内进行高温焙烧处理;以3℃/min的速度升温至550℃后保温1.5h,然后以3℃/min降至室温,即得到成品。

[0184]

实施例4:半连续流臭氧催化氧化实验

[0185]

本实施例中,以实施例5中制备得到的各催化剂,进行半连续流臭氧催化氧化实验,具体的:

[0186]

第一组

[0187]

催化剂种类:1a-催化剂、1c-催化剂;

[0188]

待处理水体种类:模拟污染物为草酸的待处理水体;

[0189]

结论:如图5所示,明显可见的,降解过程中经拉丝处理所制备的铝基二维臭氧催化材料对草酸去除效果明显优于未经拉丝处理所制备的铝基二维臭氧催化材料;15min时,经拉丝处理所制备的铝基二维臭氧催化材料对草酸去除率达到80%以上,而未经拉丝处理所制备的铝基二维臭氧催化材料对草酸的去除率仅约60%。

[0190]

如图8a所示,对比例1中制备得到的基底结构出现的孔依然是规整的阵列排布,且各个纳米孔之间相互独立,将其应用于半连续流臭氧催化氧化实验时,水和污染物只能通过各个纳米孔端口扩散,效率低;而且,由于臭氧催化氧化反应为表面反应,而其大量的内部结构对反应无贡献。

[0191]

第二组

[0192]

催化剂种类:1a-催化剂、2c-1-催化剂、2c-2-催化剂

[0193]

待处理水体种类:模拟污染物为苯酚的待处理水体;

[0194]

结论:如图6所示,明显可见的,降解过程中酸蚀调控参数适当所制备的铝基二维臭氧催化材料对苯酚去除效果明显优于酸蚀调控过程的参数过大或过小所制备的铝基二维臭氧催化材料;15min时,酸蚀调控参数适当所制备的铝基二维臭氧催化材料对苯酚去除率达到80%以上,而酸蚀调控过程的参数过大、过小所制备的铝基二维臭氧催化材料对苯酚的去除率分别为20%,60%。

[0195]

1a-催化剂说明,在酸蚀调控过程中,在合适的酸液的作用下基底结构会逐渐定向打开阳极氧化后所形成的硬模板纳米孔之间的孔壁阻隔,纳米孔阵列之间沿着凸出条纹方向会形成裂纹,在垂直凸出条纹方向上逐渐产生有单排或多排纳米孔组成的纳米孔阵列-断层通道-纳米孔阵列交替排布的形貌。

[0196]

2c-1-催化剂说明,在酸蚀调控过程中,若表面纳米孔腐蚀不足,则纳米孔间无法完全联通,形成有效的第二结构层。

[0197]

2c-2-催化剂说明,在酸蚀调控过程中,若腐蚀过度,则材料表面部分回归光滑结构,同样无法形成有效的第二结构层。

[0198]

第三组

[0199]

催化剂种类:0.5a-催化剂、1a-催化剂。

[0200]

待处理水体种类:模拟污染物为草酸的待处理水体;

[0201]

结论:为了解实验过程中草酸的降解情况,循环处理过程中催化臭氧氧化反应过程中0、 2.5、5、7.5、10、15、25、35、60min的水样进行检测。

[0202]

1a-催化剂对草酸的最终去除率达到80%以上;0.5a-催化剂对草酸的最终去除率仅为 25%。此外,水处理完成后,0.5a-催化剂的破碎率便已经高达20%左右,而1a-催化剂几乎保持了将近100%的完整度。

[0203]

第四组

[0204]

催化剂种类:1a-催化剂、对比例3传统颗粒型三维催化剂1b-催化剂。

[0205]

待处理水体种类:模拟污染物为苯酚的待处理水体;

[0206]

结论:结合图7可以看出:在反应器装填体积相同的催化剂、1a-催化剂装填质量仅为颗粒型三维催化剂1b的五分之一的情况下,明显可见的,降解过程中1a-催化剂对苯酚去除效果明显优于颗粒型三维催化剂1b;15min时,铝基二维臭氧催化材料对苯酚去除率达到80%以上,而颗粒型三维催化剂1b对苯酚的去除率约70%,单独臭氧氧化对苯酚的去除效果仅为30%。

[0207]

此外,图12为循环利用实施例1制备的1a-催化剂进行草酸降解的效果示意图;可以看出在循环使用的过程中,1a-催化剂对草酸保持有高效的去除率,且经过20次循环使用后,完整度依然高达99%,近乎100%。

[0208]

以上均说明,及时针对不同的目标污染物的去除,本实用新型提供的二维臭氧催化材料在用量仅为传统颗粒型三维催化剂五分之一的情况下,对目标污染物的去除率就已经具有明显优势,说明本实用新型提供的二维臭氧催化材料的臭氧氧化催化性能明显由于传统颗粒型三维催化剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1