一种模块化超声波清洗机的制作方法

1.本实用新型涉及清洗设备,尤其涉及一种模块化超声波清洗机。

背景技术:

2.超声波清洗机是通过向水中辐射机械振动波,利用振动的水对机内物品进行清洗的设备。现有的超声波清洗机,其一种类型是在清洗槽的底部安装超声波振动发生器,另外一种类型是增设水循环过滤系统,但是此类设备中,水循环过滤系统一般是固定装配在清洗机内部,且循环过滤式超声波清洗机与普通超声波清洗机中不具有通用性、关联性,对于生产企业而言,其需要针对不同类型的机器分别进行设计制造,导致设计、安装、存放等成本随之升高,不能满足生产要求。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种能够根据需要对油水分离机构和循环过滤机构的装配与否进行灵活选择,进而满足生产要求的模块化超声波清洗机。

4.为解决上述技术问题,本实用新型采用如下技术方案。

5.一种模块化超声波清洗机,其包括有机箱,所述机箱内固定有清洗槽,所述清洗槽的开口位于所述机箱的顶部,所述清洗槽的底部设有超声波振动发生器组件,所述机箱内设有油水分离机构和循环过滤机构,所述清洗槽的出水端、所述油水分离机构、所述循环过滤机构和所述清洗槽的入水端依次连通,所述油水分离机构用于对所述清洗槽排出的水进行油水分离,所述循环过滤机构用于对所述油水分离机构分离出来的水过滤后再输送至所述清洗槽的入水端,所述油水分离机构和所述循环过滤机构均与所述机箱可拆卸配合。

6.优选地,所述油水分离机构包括有油水分离箱,所述油水分离箱上设有油水入口和分离水出口,所述油水入口与所述清洗槽的出水端相连通,所述油水分离箱内固定有竖直设置的上方挡板和下方挡板,所述上方挡板和下方挡板位于所述油水入口和所述分离水出口之间,且所述上方挡板靠近所述油水入口,所述下方挡板靠近所述分离水出口,所述上方挡板和所述下方挡板的两侧边缘均与所述油水分离箱的两个内壁密封固定,所述上方挡板的下端边缘与所述油水分离箱的箱底板之间设有间隙,所述下方挡板的下端边缘与所述油水分离箱的箱底板密封固定,所述下方挡板上端边缘的竖直高度大于所述上方挡板下端边缘的竖直高度。

7.优选地,所述油水分离箱的底部固定有三通排水管道,所述下方挡板和所述分离水出口之间的空腔与所述三通排水管道的第一端口相连通,所述上方挡板和所述油水入口之间的空腔与所述三通排水管道的第二端口相连通,所述机箱上固定有第一排水阀,所述三通排水管道的第三端口与所述第一排水阀相连通。

8.优选地,所述油水分离箱靠近所述清洗槽的一侧固定有至少两个挂耳,所述清洗槽的两侧分别固定有挂轴,所述挂耳与所述挂轴一一对应,所述挂耳的下端开设有卡口,所

述挂轴卡设于所述卡口内。

9.优选地,所述循环过滤机构包括有水泵、主过滤器、第一连接管道、第二连接管道和第三连接管道,所述分离水出口、所述第一连接管道、所述水泵、所述第二连接管道、所述主过滤器、所述第三连接管道和所述清洗槽的入水端依次连通。

10.优选地,所述第一连接管道上串接有前端过滤器。

11.优选地,所述前端过滤器为y型过滤器。

12.优选地,所述第二连接管道上设有压力表。

13.优选地,所述主过滤器为棉芯过滤器。

14.优选地,所述清洗槽包括有前端板、后端板、左侧板、右侧板和槽底板。

15.本实用新型公开的模块化超声波清洗机中,在所述机箱设置了清洗槽以及位于所述清洗槽底部的超声波振动发生器组件,从而组成超声波清洗机的基本结构,在此基础上,本实用新型增设了油水分离机构和循环过滤机构,其中的所述油水分离机构实现油水分离,所述循环过滤机构用于实现水循环利用,本实用新型优选将所述油水分离机构和所述循环过滤机构设置了能够与所述机箱可拆卸配合的结构,在上述可拆卸配合方式下,极大地方便了对所述油水分离机构和所述循环过滤机构进行拆装,从而对所述油水分离机构和所述循环过滤机构进行灵活选择,企业在生产过程中,可分别制造超声波清洗机基本架构、所述油水分离机构和所述循环过滤机构,然后根据客户要求进行灵活选择,当不安装所述油水分离机构和所述循环过滤机构时,可以得到最基本的超声波清洗机,当仅安装所述油水分离机构时,可使得设备具有油水分离功能,当同时安装所述油水分离机构和所述循环过滤机构的过程中,可实现油水分离、过滤净化和水循环利用等全面功能。基于上述原理可见,本实用新型设计、制造过程更加简单,大大降低了企业的设计、制造成本,同时还有助于提高生产效率,较好地满足了生产要求。

附图说明

16.图1为本实用新型超声波清洗机的立体图一;

17.图2为本实用新型超声波清洗机的立体图二;

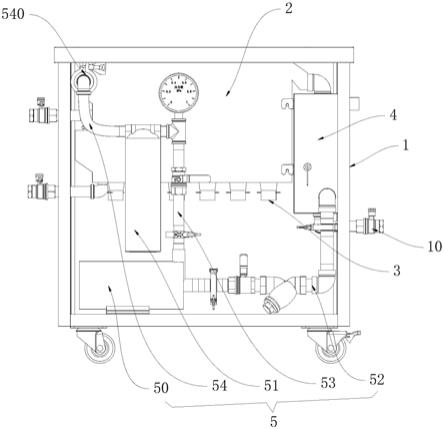

18.图3为本实用新型超声波清洗机的内部结构图一;

19.图4为本实用新型超声波清洗机的内部结构图二;

20.图5为本实用新型超声波清洗机的内部结构图三;

21.图6为本实用新型超声波清洗机的内部结构侧视图;

22.图7为油水分离机构和循环过滤机构的立体图;

23.图8为油水分离机构的分解图;

24.图9为机箱和清洗槽的分解图;

25.图10为机箱的底部结构图。

具体实施方式

26.下面结合附图和实施例对本实用新型作更加详细的描述。

27.本实用新型公开了一种模块化超声波清洗机,结合图1至图10所示,其包括有机箱1,所述机箱1内固定有清洗槽2,所述清洗槽2的开口位于所述机箱1的顶部,所述清洗槽2的

底部设有超声波振动发生器组件3,所述机箱1内设有油水分离机构4和循环过滤机构5,所述清洗槽2的出水端、所述油水分离机构4、所述循环过滤机构5和所述清洗槽2的入水端依次连通,所述油水分离机构4用于对所述清洗槽2排出的水进行油水分离,所述循环过滤机构5用于对所述油水分离机构4分离出来的水过滤后再输送至所述清洗槽2的入水端,所述油水分离机构4和所述循环过滤机构5均与所述机箱1可拆卸配合。

28.上述结构中,请参见图6,在所述机箱1设置了清洗槽2以及位于所述清洗槽2底部的超声波振动发生器组件3,从而组成超声波清洗机的基本结构,在此基础上,本实用新型增设了油水分离机构4和循环过滤机构5,其中的所述油水分离机构4实现油水分离,所述循环过滤机构5用于实现水循环利用,本实用新型优选将所述油水分离机构4和所述循环过滤机构5设置了能够与所述机箱1可拆卸配合的结构,在上述可拆卸配合方式下,极大地方便了对所述油水分离机构4和所述循环过滤机构5进行拆装,从而对所述油水分离机构4和所述循环过滤机构5进行灵活选择,企业在生产过程中,可分别制造超声波清洗机基本架构、所述油水分离机构4和所述循环过滤机构5,然后根据客户要求进行灵活选择,当不安装所述油水分离机构4和所述循环过滤机构5时,可以得到最基本的超声波清洗机,当仅安装所述油水分离机构4时,可使得设备具有油水分离功能,当同时安装所述油水分离机构4和所述循环过滤机构5的过程中,可实现油水分离、过滤净化和水循环利用等全面功能。基于上述原理可见,本实用新型设计、制造过程更加简单,大大降低了企业的设计、制造成本,同时还有助于提高生产效率,较好地满足了生产要求。

29.为了实现油水分离,本实施例中,请参见图8,所述油水分离机构4包括有油水分离箱40,所述油水分离箱40上设有油水入口41和分离水出口42,所述油水入口41与所述清洗槽2的出水端相连通,所述油水分离箱40内固定有竖直设置的上方挡板43和下方挡板44,所述上方挡板43和下方挡板44位于所述油水入口41和所述分离水出口42之间,且所述上方挡板43靠近所述油水入口41,所述下方挡板44靠近所述分离水出口42,所述上方挡板43和所述下方挡板44的两侧边缘均与所述油水分离箱40的两个内壁密封固定,所述上方挡板43的下端边缘与所述油水分离箱40的箱底板之间设有间隙45,所述下方挡板44的下端边缘与所述油水分离箱40的箱底板密封固定,所述下方挡板44上端边缘的竖直高度大于所述上方挡板43下端边缘的竖直高度。

30.为了方便对所述油水分离箱40进行清理,本实施例优选设置有排污水口,所述油水分离箱40的底部固定有三通排水管道46,所述下方挡板44和所述分离水出口42之间的空腔与所述三通排水管道46的第一端口相连通,所述上方挡板43和所述油水入口41之间的空腔与所述三通排水管道46的第二端口相连通,所述机箱1上固定有第一排水阀10,所述三通排水管道46的第三端口与所述第一排水阀10相连通。

31.结合图3、图5、图7所示,本实施例中,所述油水分离箱40靠近所述清洗槽2的一侧固定有至少两个挂耳47,所述清洗槽2的两侧分别固定有挂轴20,所述挂耳47与所述挂轴20一一对应,所述挂耳47的下端开设有卡口470,所述挂轴20卡设于所述卡口470内。

32.本实施例在上述挂耳47和所述挂轴20的配合作用下,极大地方便了将所述油水分离箱40挂装于,所述清洗槽2的外侧,使得所述油水分离箱40的安装工作更加容易,有助于降低装配难度以及提高生产效率。

33.为了实现水循环以及过滤功能,结合图6和图7所示,所述循环过滤机构5包括有水

泵50、主过滤器51、第一连接管道52、第二连接管道53和第三连接管道54,所述分离水出口42、所述第一连接管道52、所述水泵50、所述第二连接管道53、所述主过滤器51、所述第三连接管道54和所述清洗槽2的入水端依次连通。

34.为了进一步提高过滤效果,本实施例中,所述第一连接管道52上串接有前端过滤器55。所述前端过滤器55为y型过滤器。

35.为了方便用户观察水压,本实施例中,所述第二连接管道53上设有压力表56。

36.作为一种优选方式,所述主过滤器51为棉芯过滤器。

37.关于所述清洗槽2的基本结构,请参见图9,所述清洗槽2包括有前端板20、后端板21、左侧板22、右侧板23和槽底板24。

38.进一步地,所述前端板20的上端形成有向前凹陷的前凹槽200,所述前凹槽200的底部向下延伸,且所述前凹槽200的底部与所述前端板20之间形成有锐角弯折部201,所述清洗槽2的出水端位于所述前凹槽200的前侧壁上。

39.在上述锐角弯折部201以及向下延伸的所述前凹槽200共同作用下,使得所述清洗槽2溢出的水进入所述前凹槽200,再经过所述前凹槽200前侧壁上的出水端进入所述油水分离箱40,从而实现溢流出水功能。实际应用中,所述前凹槽200内还可以铺设滤棉,用以阻拦颗粒较大的杂物。

40.进一步地,所述后端板21上形成有向后凹陷的后上凹槽210和后下凹槽211,所述后上凹槽210内固定有喷水管212,所述喷水管212的端部开口作为所述清洗槽2的入水端,所述后下凹槽211内固定有电热管213。

41.本实施例通过向后凹陷的方式形成后上凹槽210和后下凹槽211,这种凹陷结构不会占用所述清洗槽2的槽内空间,同时也可以降低所述清洗槽2内物品与所述喷水管212和电热管213发生撞击的可能性,进而提高设备的安全性与可靠性。

42.为使得循环水均匀注入所述清洗槽2,所述喷水管212的侧部密布有多个喷水孔215。这种密布的喷水孔215可向所述清洗槽2均匀喷洒循环水,由此可避免对所述清洗槽2内的水温造成较大干扰。

43.为了起到支撑作用,本实施例中,所述机箱10包括有长方体框架100,所述长方体框架100的四周分别固定有机箱侧板101,所述前端板20的顶端、所述后端板21的顶端、所述左侧板22的顶端和所述右侧板23的顶端分别形成有向外弯折的端面板220,所述端面板220跨过所述机箱侧板101的顶端,且所述端面板220包覆于所述机箱侧板101的外侧。

44.上述结构中,在所述前端板20的顶端、所述后端板21的顶端、所述左侧板22的顶端和所述右侧板23的顶端分别设置了端面板220,并利用所述端面板220对位于所述机箱10四周的机箱侧板101进行包覆、卡固,这种组装结构大大降低了设备的钣金件数量,有助于提高组装效率以及降低生产成本。此外这种包覆方式还可以避免由顶部向所述机箱1内渗水的情况发生。

45.为了起到盖合作用,本实施例中,请参见图1,所述端面板220的内侧形成有台阶部221,所述机箱10的顶部盖合有顶盖6,所述顶盖6的边缘卡设于所述台阶部221内。

46.本实施例中,请参见图10,所述长方体框架100的底部固定有四个滚轮102,所述长方体框架100的底部设有底盖103,所述底盖103与所述长方体框架100的底部可拆卸配合。

47.结合图4和图8所示,为了实现液位检测,本实施例中,所述清洗槽2内固定有第一

液位传感器230,所述油水分离箱40内固定有第二液位传感器400。

48.为了进一步地实现快速组装功能,本实施例中,所述分离水出口42与所述第一连接管道52之间通过第一快装活接头520连接,所述第三连接管道54与所述喷水管212的端部开口之间通过第二快装活接头540连接。

49.以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1