一种风力发电机组传动链清洗装置的制作方法

1.本实用新型涉及传动系统清洗设备技术领域,尤其是一种风力发电机组传动链清洗装置。

背景技术:

2.目前随着海上风力发电机的发展,风力发电逐步向深海、远海发展,风力发电机也逐步向大功率化高集成度发展,同时海上风力发电机的组件集成度也在不断提高,而未清洗的风力发电机传动系统在装配的过程中会使齿轮箱发电机和现场装配中的杂质进入到润滑管道中,存在堵塞液压站阀块、油泵的风险,同时污染润滑油,受污染的润滑油在机组中运行会对机组产生损害。现有清洗装置在风力发电机传动设备整机装配后进行清洗,会造成不必要的电能损耗,且若发现故障会带来拆机的风险和损失。

技术实现要素:

3.有鉴于此,本实用新型实施例提供一种简单实用的风力发电机组传动链清洗装置。

4.本实用新型实施例提供了一种风力发电机组传动链清洗装置,包括主油箱、辅助油箱、供油泵、回油泵、压力温度检测模块和过滤器,所述主油箱通过高压管道与待清洗设备相连接,所述辅助油箱通过回油管道与所述待清洗设备相连接,在所述高压管道上设有所述供油泵,所述主油箱与所述辅助油箱通过连接管道连接,所述连接管道设有所述回油泵,所述压力温度检测模块设置在所述高压管道上,所述过滤器设置在所述高压管道和所述回油管道上。

5.可选地,所述压力温度检测模块包括双金属温度计和压力变送器。

6.可选地,所述主油箱内设有双金属温度计、液位变送器和加热器。

7.可选地,所述辅助油箱内设有双金属温度计、液位变送器和加热器。

8.可选地,所述主油箱通过供油口与所述高压管道相连接,所述供油口包括a1供油口、a2供油口、a3供油口和a4供油口。

9.可选地,所述供油口还设置有流量变迭器和节流阀。

10.可选地,还包括油品检测仪,所述油品检测仪设在所述回油管道上。

11.可选地,还包括电动球阀,所述电动球阀设在所述高压管道上。

12.可选地,还包括压差发讯器,所述压差发讯器与所述过滤器连接。

13.可选地,还包括电控柜,所述电控柜分别与所述主油箱、辅助油箱、供油泵、回油泵、压力温度检测模块、过滤器、电动球阀、油品检测仪和流量变迭器电连接。

14.上述本实用新型实施例中的一个技术方案具有如下优点:本实用新型的实施例通过供油泵将主油箱中的清洗介质流入待清洗设备中,通过回油泵将清洗介质流回辅助油箱中,通过过滤器对清洗介质进行过滤,通过压力温度检测模块检测清洗介质的压力和温度进行测量;本实用新型的实施例可以对风力发电机组设备进行清洗,避免因装配制造过程

中遗留在发电机、齿轮箱中的杂质对风电机组造成污染,同时在运行过程中因使用被污染油品以及内部的杂质对传动链系统造成危害。

附图说明

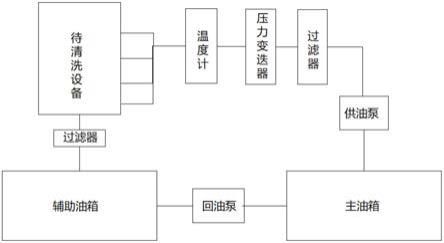

15.图1为本实用新型的一种风力发电机组传动链清洗装置的整体结构框图。

具体实施方式

16.下面结合说明书附图和具体实施例对本实用新型作进一步解释和说明。

17.参照图1,本实用新型实施例提供了一种风力发电机组传动链清洗装置,包括主油箱、辅助油箱、供油泵、回油泵、压力温度检测模块和过滤器,所述主油箱通过高压管道与待清洗设备相连接,所述辅助油箱通过回油管道与所述待清洗设备相连接,在所述高压管道上设有所述供油泵,所述主油箱与所述辅助油箱通过连接管道连接,所述连接管道设有所述回油泵,所述压力温度检测模块设置在所述高压管道上,所述过滤器设置在所述高压管道和所述回油管道上。

18.进一步作为优选的实施方式,所述压力温度检测模块包括双金属温度计和压力变迭器。

19.其中,本实用新型实施例中的双金属温度计用于测量高压管道中清洗介质的温度,压力变迭器用于测量高压管道中供油口的压力。在本实施例中,当系统压力低于1.5bar时自动报警;高于4.0bar时自动开启电动球阀

20.进一步作为优选的实施方式,所述主油箱内设有双金属温度计、液位变送器和加热器。

21.其中,本实用新型实施例中的主油箱内设有双金属温度计,用于测量主油箱内的温度;液位变迭器,用于测量并显示主油箱内的液位;加热器,用于对主油箱加热。在本实施例中,当温度≤35℃时,启动加热器对主油箱进行加热,当温度≥50℃时,停止加热器,当温度≥60℃时,系统自动高温报警。

22.进一步作为优选的实施方式,所述辅助油箱内设有双金属温度计、液位变送器和加热器。

23.其中,本实用新型实施例中的辅助油箱内设有双金属温度计,用于测量辅助油箱内的温度;液位变迭器,用于测量并显示辅助油箱内的液位;加热器,用于对辅助油箱加热。

24.进一步作为优选的实施方式,所述主油箱通过供油口与所述高压管道相连接,所述供油口包括a1供油口、a2供油口、a3供油口和a4供油口。

25.其中,本实用新型实施例的主油箱通过供油口与高压管道连接,主油箱的a1-a4供油口通过dn50高压管道与待清洗设备对应的接口连接。在a1-a4供油口上还可以设有节流阀,调节规定的清洗流量对待清洗设备进行清洗。

26.进一步作为优选的实施方式,所述供油口还设置有流量变迭器和节流阀。

27.其中,本实用新型实施例的供油口还设置有流量变迭器和节流阀,流量变迭器用于监控a1-a4供油口的流量,当供油口流量过低时自动进行警报;节流阀用于控制冲洗流量。

28.进一步作为优选的实施方式,还包括油品检测仪,所述油品检测仪设在所述回油

管道上。

29.其中,回油管道用于将清洗介质从待清洗设备流回辅助油箱中,在回油管道上安装有油品检测仪,用于对清洗介质进行检测,根据油品检测仪数值显示合格后将清洗介质取样封存。

30.进一步作为优选的实施方式,还包括电动球阀,所述电动球阀设在所述高压管道上。

31.其中,电动球阀,用于当系统预热时打开电动球阀对清洗介质进行循环加热。系统设置启机预热模式:在启机预热模式下,加热器、供油泵、电动球阀自动运行,当油箱内的油温达到一定设置值(该值可修改,默认设置为50℃),加热器、供油泵停止运行,电动球阀关闭。而当检测油温低于一定值时,加热器、供油泵、电动球阀再次自动运行(该值可修改,默认设置为35℃),直到停止预热模式。

32.进一步作为优选的实施方式,还包括压差发讯器,所述压差发讯器与所述过滤器连接。

33.其中,压差发讯器主要用于过滤器,当本实用新型实施例的装置工作时,过滤器中的滤芯因装置中的污染物使滤芯逐渐堵塞,进出口油的压力产生压差(即滤芯压力损失),当压差值增大至压差发讯器所设置的定值时,发讯器自动发出信号,指示操作人员应清洗或更换滤芯,确保装置安全运行。

34.进一步作为优选的实施方式,还包括电控柜,所述电控柜分别与所述主油箱、辅助油箱、供油泵、回油泵、压力温度检测模块、过滤器、电动球阀、油品检测仪和流量变迭器电连接。

35.其中,电控柜用于控制装置中各个组件,对各个组件的启动进行控制。在装置启动后,电控柜根据整定参数监控本装置的运行状况和检测系统故障。本装置的电控柜自动控制油箱温度,对参数的超标发出预警,当参数严重超标有可能影响被系统运行安全时自动发出重故障警报。

36.本实用新型实施例的具体实施过程为:本装置工作时,润滑油(清洗介质)由供油泵吸进,经过滤器过滤后被直接送到待清洗设备的润滑点,高压管道上各支路设置有流量变送器,各个供油口上并联有可以调节润滑油节流阀。通过节流阀设定本装置的最高工作压力为1.3mpa,根据待清洗设备润滑点的要求,当装置的工作压力超过节流阀的调定压力时,节流阀将自动打开,多余的润滑油即流回辅助油箱。供油泵正常运行后辅助油箱上的液位变送器控制回油泵的启动和停止。当主油箱或辅助油箱的温度≤35℃时,开启加热器情况,在油箱温度不低于25-30℃时可以启动泵排油口电动球阀和油泵,循环加热油箱润滑油,至油箱温度均匀的达到要求的温度值再正常启动主机。正常启动后,往设备主油箱和辅助油箱加注规定的清洗油,当液位信号触发好加注完成,设备为可运行状态。将本装置供油口a1-a4口通过dn50高压管道与待清洗设备对应的接口连接,将待清洗设备回油管dn150管道与辅助油箱连接。开启本装置中各阀门,启动冲洗程序。调节a1-a4供油口的节流阀,达到规定的冲洗流量(a1口流量270-330l/min;a2口流量261-319l/min;a3口流量63-77l/min;a4口流量6.84-8.36l/min),并观察压力值是否在范围内(对应的压力范围为:a1压力为3.76-5.64bar;a2压力为3.76-5.64bar;a3压力为1.44-2.16bar;a4压力为2.08-3.12bar)。观察回油管道处的油品检测仪,根据检测仪数值显示合格后将油品取样封存;清洗完毕后

关闭进油电机后再关闭回油电机,将管道中的余油放回辅助油箱中:当压力变迭器数值为0后,拆卸管道,主机设备即冲洗完成。

37.综上所述,相较于现有技术,本实用新型具有以下优点:

38.1、本实用新型可以对风电机组设备传动链进行清洗,避免在装配制造过程中遗留在发电机、齿轮箱中的杂质对风电机组造成污染,同时在运行过程中因使用被污染油品以及内部的杂质对传动链系统造成危害。

39.2、本实用新型可提前检测风电机组传动链系统是否正常,避免因管路堵塞,润滑无法到达相应部位,在后续试验过程中才发现,会对机组造成不可逆转的损害,提高了风电机组制造工艺路线的可靠性,提高了风电机组的质量。

40.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型并不限于所述实施方式,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做作出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1