一种用于处理脱硫废水的高温旁路蒸发装置的制作方法

1.本实用新型属于脱硫废水处理技术领域,具体涉及的是一种用于处理脱硫废水的高温旁路蒸发装置。

背景技术:

2.随着我国环保形势日趋严峻,国家对环境保护的要求愈发严格,环境保护标准也在可适范围内日益趋紧。在水处理方面,国家更是将水环境保护上升到了国家建设战略层面。2015年 4月2日国务院印发的《水污染防治行动计划》中明确提出:要狠抓工业污染防治。电厂作为用水和排水大户,其用水可占到工业用水总量的20%左右,在当前日益严格的环保背景下,实现全厂废水的零排放已是必然趋势。

3.脱硫废水来源于电厂烟气脱硫装置及清洗系统,为确保脱硫系统内脱硫效率、保护脱硫设备,脱硫装置内浆液氯离子必须维持在合理浓度内,因此,需要定期排放脱硫装置中的废水。多效闪蒸系统是处理脱硫废水的主流工艺之一,该工艺以烟气余热作为热源,将脱硫废水在负压条件下进行蒸发浓缩,浓缩倍率可达10倍,脱硫废水浓液在经压滤机压滤,滤饼由拉泥车运走,滤液含盐量很高,氯离子浓度高达8-10万mg/l,氯离子直接回流至三效闪蒸系统后会导致三效闪蒸系统内废水沸点升高,蒸发效率降低,增加能耗,影响三效设备使用寿命,因此,滤液最终处置直接影响三效闪蒸系统的长期、稳定、高效运行。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种用于处理脱硫废水的高温旁路蒸发装置,解决了滤液回流导致三效闪蒸系统效率低、能耗增加、设备腐蚀等技术问题,保障三效闪蒸系统长期高效稳定运行。

5.为了解决上述问题,本实用新型的技术方案为:一种用于处理脱硫废水的高温旁路蒸发装置,其中:包括蒸发塔、废水雾化装置、若干组贴壁风装置、若干组振打除灰装置组、温度监测系统和控制系统;

6.所述蒸发塔顶端为高温烟气入口端,所述蒸发塔底端为烟气出口端,所述蒸发塔的塔壁上从上至下依次设置有废水雾化装置、贴壁风装置和振打除灰装置组,所述废水雾化装置将废水雾化后喷入蒸发塔中;所述贴壁风装置用于避免废水贴壁;所述振打除灰装置组对蒸发塔内壁上灰分进行处理;

7.所述温度监测系统对不同位置处温度进行监测,所述控制系统分别与废水雾化装置、贴壁风装置、振打除灰装置组和温度监测系统之间电气连接。

8.进一步,所述蒸发塔包括从上至下依次连接的入口段、中间段和出口段,所述入口段为向上锥体结构,所述出口段为向下锥体结构,所述废水雾化装置上方的蒸发塔内固定设置有烟气均布器,所述蒸发塔外侧壁上从上至下均布设置有若干组加强筋,所述蒸发塔下部设置有检修孔。

9.进一步,所述烟气均布器包括两组烟气均布板,两组所述烟气均布板上下设置,所

述烟气均布板的外径尺寸等于其所对应的蒸发塔的内壁尺寸,所述烟气均布板上均布设置有若干组烟气过孔。

10.进一步,所述废水雾化装置包括若干组双流体喷枪、空气压缩机、废水泵和废水箱,若干组所述双流体喷枪沿蒸发塔圆周方向均布设于蒸发塔上,所述废水箱的出液口通过进液管与废水泵的进液口连接,所述废水泵的出液口通过进液管分别与双流体喷枪的进液口连接,所述空气压缩机通过进气管分别与双流体喷枪的进气口连接,所述废水泵和双流体喷枪之间的进液管上设置有液体阀,所述空气压缩机和双流体喷枪之间的进气管上设置有气体阀。

11.进一步,所述双流体喷枪设置有三组,所述双流体喷枪为独孔式双流体喷枪。

12.进一步,所述高温旁路蒸发装置设于锅炉烟气处理装置和脱硫废水处理装置之间,所述锅炉烟气处理装置包括通过第一连接烟道依次连接的设于锅炉尾端的锅炉烟道、空预器、除尘器、脱硫塔和烟囱,所述锅炉烟道末端设置有scr烟气脱硝装置;所述蒸发塔的高温烟气入口端通过第二连接烟道与锅炉烟道和空预器之间的第一连接烟道连通,所述蒸发塔的烟气出口端通过第三连接烟道与空预器和除尘器之间的第一连接烟道连通;所述第二连接烟道上设置有调节阀和第一关断阀,所述第三连接烟道上设置有第二关断阀,所述第三连接烟道靠近蒸发塔一侧弯头处设置有清灰采样孔;

13.所述脱硫废水处理装置包括板框压滤机和三效闪蒸系统,所述三效闪蒸系统的进液口通过连接管道与脱硫塔的出液口连接,所述三效闪蒸系统的出液口通过连接管道与板框压滤机的进液口连接,所述板框压滤机的出液口通过连接管道与废水箱的进液口连接;

14.所述第三连接烟道上设置有吹灰器,所述吹灰器与控制系统电气连接。

15.进一步,所述温度监测系统包括设于第二连接烟道上的第一温度变送器、设于第三连接烟道上的两组第二温度变送器和设于蒸发塔塔壁上的若干组第三温度变送器,若干组所述第三温度变送器从上至下依次设于蒸发塔的塔壁上,两组所述第二温度变送器分别相对设于水平设置的第三连接烟道的上下部,且设于下部的第二温度变送器的温度测点伸入烟道内长度为20~30mm。

16.进一步,所述贴壁风装置包括固定套设于蒸发塔外侧壁的环形风箱,所述环形风箱竖截面为“匚”形结构且其开口朝向蒸发塔,所述环形风箱外侧壁上设置有进风口,所述进风口与外部风源通过进风管连接,所述环形风箱上顶面所在的蒸发塔塔壁为环形上塔壁,所述环形风箱下底面所在的蒸发塔塔壁为环形下塔壁,所述环形下塔壁的顶端套设于环形上塔壁的底端,所述环形上塔壁的外径尺寸小于环形下塔壁的内径尺寸,所述环形上塔壁的外壁和环形下塔壁的内壁之间设置有贴壁风进风间隙。

17.进一步,所述贴壁风装置设置有三组,三组所述贴壁风装置从上至下依次设置,所述贴壁风装置上方的蒸发塔外径尺寸为d,最上层所述贴壁风装置顶面至双流体喷枪之间的高度尺寸为3d。

18.进一步,所述振打除灰装置组设置有四层,前三层设于蒸发塔的中间段上,第四层设于蒸发塔的出口段上,前三层所述振打除灰装置组包括沿蒸发塔外壁圆周方向均布设置的三组振打除灰装置,第四层所述振打除灰装置组包括对称设置的两组振打除灰装置。

19.与现有技术相比,本实用新型的有益效果:

20.本实用新型设于锅炉烟气处理装置中的scr烟气脱硝装置和除尘器之间,从scr烟

1.0m3/h,罐体直径为2.0m,中间段长度为14m,塔体内烟气流速3.5m/s。加强筋1-6的作用是确保了塔体的结构强度,本实施例中加强筋1-6每隔两米设置一组。检修孔1-7的设置可以定期检修设备。

32.进一步,所述烟气均布器6包括两组烟气均布板6-1,两组所述烟气均布板6-1上下设置,所述烟气均布板6-1的外径尺寸等于其所对应的蒸发塔1的内壁尺寸,所述烟气均布板6-1 上均布设置有若干组烟气过孔6-1-1。烟气均布板6-1分两层布置,作用是将烟气均匀分布在蒸发塔1的整个截面,确保烟气与雾化后脱硫废水充分均匀接触,增大蒸发效率。烟气均布板6-1开孔率控制在56%以上,厚度为10mm。

33.进一步,所述废水雾化装置2包括若干组双流体喷枪2-1、空气压缩机2-2、废水泵2-3 和废水箱2-4,若干组所述双流体喷枪2-1沿蒸发塔1圆周方向均布设于蒸发塔1上,所述废水箱2-4的出液口通过进液管与废水泵2-3的进液口连接,所述废水泵2-3的出液口通过进液管分别与双流体喷枪2-1的进液口连接,所述空气压缩机2-2通过进气管分别与双流体喷枪 2-1的进气口连接,所述废水泵2-3和双流体喷枪2-1之间的进液管上设置有液体阀2-5,所述空气压缩机2-2和双流体喷枪2-1之间的进气管上设置有气体阀2-6。废水箱2-4中的脱硫废水经过双流体喷枪2-1后雾化为50-100微米液滴后喷入蒸发塔1内,液体阀2-5和气体阀 2-6分别控制废水和气体的通断。

34.进一步,所述双流体喷枪2-1设置有三组,所述双流体喷枪2-1为独孔式双流体喷枪。设置有三组,两用一备,所述双流体喷枪2-1设置有防磨套管,所述防磨套管的材质为16mn。本实施例中为独孔式双流体喷枪,液孔孔径为该种形式喷枪不易堵塞,单只喷枪流量 500l/h,在压力3.5公斤条件下可以将废水雾化为50-100微米的液滴。

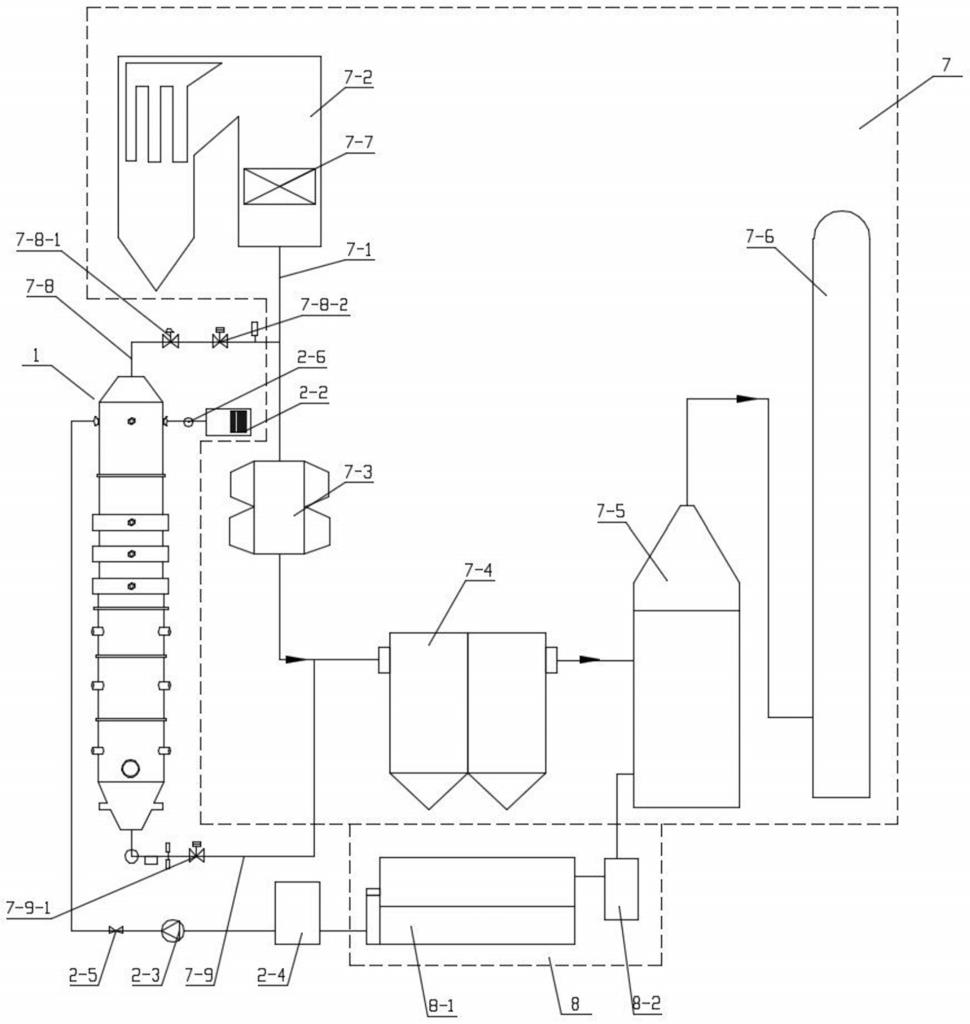

35.进一步,所述高温旁路蒸发装置设于锅炉烟气处理装置7和脱硫废水处理装置8之间,所述锅炉烟气处理装置7包括通过第一连接烟道7-1依次连接的设于锅炉尾端的锅炉烟道 7-2、空预器7-3、除尘器7-4、脱硫塔7-5和烟囱7-6,所述锅炉烟道7-2末端设置有scr烟气脱硝装置7-7;所述蒸发塔1的高温烟气入口端1-1通过第二连接烟道7-8与锅炉烟道7-2 和空预器7-3之间的第一连接烟道7-1连通,所述蒸发塔1的烟气出口端1-2通过第三连接烟道7-9与空预器7-3和除尘器7-4之间的第一连接烟道7-1连通;所述第二连接烟道7-8上设置有调节阀7-8-1和第一关断阀7-8-2,第一关断阀7-8-2安装于靠近scr烟气脱硝装置7-7 一侧的位置处,调节阀7-8-1设置在第一关断阀7-8-2之后,防止因阀门开度小烟气流速小导致第二连接烟道7-8出现积灰进而堵塞烟道。通过有调节阀7-8-1的开度控制引入蒸发塔1的烟气量,锅炉负荷高时减小阀门开度,锅炉负荷低时增大阀门开度。所述第三连接烟道7-9 上设置有第二关断阀7-9-1,当需要对蒸发塔1进行检修时同时关断第一关断阀7-8-2和第二关断阀7-9-1。所述第三连接烟道7-9靠近蒸发塔1一侧弯头处设置有清灰采样孔7-9-2;清灰采样孔7-9-2定期采集灰样,观察底部是否积灰,测定灰样含水率,判断废水是否完全蒸发。

36.所述脱硫废水处理装置8包括板框压滤机8-1和三效闪蒸系统8-2,所述三效闪蒸系统 8-2的进液口通过连接管道与脱硫塔7-5的出液口连接,所述三效闪蒸系统8-2的出液口通过连接管道与板框压滤机8-1的进液口连接,所述板框压滤机8-1的出液口通过连接管道与废水箱2-4的进液口连接;

37.所述第三连接烟道7-9上设置有吹灰器7-10,所述吹灰器7-10与控制系统电气连

接。吹灰器7-10避免第三连接烟道7-9内积灰过多堵塞。

38.进一步,所述温度监测系统5包括设于第二连接烟道7-8上的第一温度变送器5-1、设于第三连接烟道7-9上的两组第二温度变送器5-2和设于蒸发塔1塔壁上的若干组第三温度变送器5-3,若干组所述第三温度变送器5-3从上至下依次设于蒸发塔1的塔壁上,两组所述第二温度变送器5-2分别相对设于水平设置的第三连接烟道7-9的上下部,且设于下部的第二温度变送器5-2的温度测点伸入烟道内长度为20~30mm。第一温度变送器5-1测定蒸发塔1 高温烟气入口端1-1的烟气温度,若干组所述第三温度变送器5-3用于监测蒸发塔1内温度变化,通过温度变化判断蒸发塔1内蒸发及贴壁情况,本实施例中第三温度变送器5-3设置有七组,最下层一组第三温度变送器5-3设于出口段1-5上;当两组第二温度变送器5-2的温度差大于15℃时,说明第三连接烟道7-9底部出现积灰,此时启动设置在第三连接烟道7-9 内的吹灰器,将第三连接烟道7-9底部积灰吹起通过高温烟气携带进入除尘器7-4后被除尘器7-4捕集。

39.进一步,所述贴壁风装置3包括固定套设于蒸发塔1外侧壁的环形风箱3-1,所述环形风箱3-1竖截面为“匚”形结构且其开口朝向蒸发塔1,所述环形风箱3-1外侧壁上设置有进风口3-1-1,所述进风口3-1-1与外部风源通过进风管连接,所述环形风箱3-1上顶面所在的蒸发塔1塔壁为环形上塔壁1-8,所述环形风箱3-1下底面所在的蒸发塔1塔壁为环形下塔壁 1-9,所述环形下塔壁1-9的顶端套设于环形上塔壁1-8的底端,所述环形上塔壁1-8的外径尺寸小于环形下塔壁1-9的内径尺寸,所述环形上塔壁1-8的外壁和环形下塔壁1-9的内壁之间设置有贴壁风进风间隙1-10。所述贴壁风进风间隙1-10的宽度尺寸d1为10mm,所述贴壁风进风间隙1-10的长度尺寸d2为200mm。

40.进一步,所述贴壁风装置3设置有三组,三组所述贴壁风装置3从上至下依次设置,所述贴壁风装置3上方的蒸发塔1外径尺寸为d,最上层所述贴壁风装置3顶面至双流体喷枪 2-1之间的高度尺寸为3d。此位置为最易发生废水贴壁的位置。本实施例中环形风箱3-1内烟气流速控制为2m/s。贴壁风进风间隙1-10处风流速10m/s,贴壁风有效保护距离为2-2.5m。

41.进一步,所述振打除灰装置组4设置有四层,前三层设于蒸发塔1的中间段1-4上,第四层设于蒸发塔1的出口段1-5上,前三层所述振打除灰装置组4包括沿蒸发塔1外壁圆周方向均布设置的三组振打除灰装置4-1,第四层所述振打除灰装置组4包括对称设置的两组振打除灰装置4-1。主要作用是定期对贴壁的灰分进行处理,防止灰分中盐分、氯离子腐蚀设备。

42.在工作前先将系统参数调整至最优,开启第一关断阀7-8-2和第二关断阀7-9-1,开启贴壁风装置3,确保贴壁风装置3正常工作。

43.开启调节阀7-8-1和废水雾化装置2,通过第三温度变送器5-3的信号值观察蒸发塔1内温度变化,当烟气出口端1-2的温度大于190℃时,减小调节阀7-8-1的开度大小,当烟气出口端1-2的温度小于170℃时,增大调节阀7-8-1的开度大小,确保烟气出口端1-2的温度区间控制在170~190℃。

44.空气压缩机2-2上进气管中的压力与废水泵2-3上进液管上的液体阀2-5设置联锁,当压力小于3.0公斤时,关闭液体阀2-5,防止因压缩空气压力不足导致废水雾化差出现蒸发不充分,废水贴壁堵塞蒸发器的现象。

45.温度监测系统5分析:正常运行工况下,蒸发塔1的塔壁上温度测点自上而下前四组温度显示逐渐降低,第五组和第六组温度测点温差较小,温差小于5℃,温度趋于稳定。当某处温度测点示数出现异常降低情况,说明该区域可能出现贴壁现象,此时启动振打除灰装置 4-1,将贴壁灰分清除,在清灰采样孔7-9-2处收集灰样进行分析,分析出现贴壁原因,解决问题。当两组第二温度变送器5-2的温度差大于15℃时,说明第三连接烟道7-9底部出现积灰,此时启动设置在第三连接烟道7-9内的吹灰器,将第三连接烟道7-9底部积灰吹起通过高温烟气携带进入除尘器7-4后被除尘器7-4捕集。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1