一种电镀废水处理系统的制作方法

1.本技术涉及废水处理的领域,尤其是涉及一种电镀废水处理系统。

背景技术:

2.电镀废水处理就是对电镀生产排出的废水或废液进行统一处理的过程,通常需要对污水进行氧化处理、絮凝处理、沉淀处理以及泥水分离处理等步骤。

3.相关技术中的污水处理系统通常包括反应池,竖直固定于反应池内的第一隔板和第二隔板,第一隔板和第二隔板相平行,并且第一隔板和第二隔板共同将反应池的内部依次分隔为处理池、沉淀池和分离池。处理池内竖直固定连接有挡板,并且挡板将处理池的内部分隔为储水池和絮凝池。同时,储水池内竖直固定连接有支撑板,并且支撑板将储水池的内部分隔为注水池和氧化池。

4.支撑板侧壁的上端位置开设有将注水池和氧化池相连通的第一排水孔,挡板侧壁的下端位置开设有将氧化池与絮凝池相连通的第二排水孔。同时,第一隔板侧壁的上端位置开设有将絮凝池与沉淀池相连通的第三排水孔,第二隔板侧壁的上端位置开设有将沉淀池与分离池连通的第四排水孔。同时,反应池侧壁的上端位置开设有将分离池与外界相连通的溢流孔,以使得分离池内的上清液能够排出。

5.当需要对污水进行处理时,向注水池内注入污水,同时将药剂投入注水池内,然后注水池内的污水通过第一排水孔进入到氧化池内。随后,向氧化池内投入药剂,然后氧化池内的污水通过第二排水孔进入到絮凝池内。此时,向絮凝池内投入药剂,并使得污水与药剂发生絮凝,然后絮凝池内的污水通过第三排水孔进入到沉淀池内。随后,沉淀池内的污水通过第四排水孔进入到分离池内,然后分离池内的上层清液通过溢流孔排出,从而实现对污水的处理。

6.针对上述中的相关技术,当药剂投入絮凝池内时,药剂与污水之间的相对运动效果较差,从而影响絮凝效率,有待改进。

技术实现要素:

7.为了提高絮凝效率,本技术提供一种电镀废水处理系统。

8.本技术提供的一种电镀废水处理系统采用如下的技术方案:

9.一种电镀废水处理系统,包括反应池,所述反应池内固定有第一隔板、第二隔板、挡板和支撑板,所述第一隔板、所述第二隔板、所述挡板和所述支撑板共同将所述反应池分为注水池、氧化池、絮凝池、沉淀池和分离池,所述挡板的上端设置有承接架,所述承接架上固定有气泵和排气管,所述排气管的一端与所述气泵的排气端连通、且另一端延伸至所述絮凝池的底部。

10.通过采用上述技术方案,当药剂投入絮凝池内后,通过利用气泵以及排气管向絮凝池内吹气。此时,絮凝池内的污水在气体的作用下进行翻涌,从而实现对污水和药剂的翻搅。此设计能够促进污水和药剂之间的相对运动效果,提高污水与药剂的接触机会和接触

面积,从而提高絮凝效率和效果。

11.可选的,所述承接架上固定有药箱,所述药箱与所述排气管通过竖直设置的排药管连通。

12.通过采用上述技术方案,当药箱内的药剂通过排药管进入到排气管内时,排气管内的气体能够带动药剂快速进入到絮凝池内,从而实现对药剂的快速投药作业,进而提高絮凝效率。

13.可选的,所述排气管的外壁均匀开设有若干排放孔。

14.通过采用上述技术方案,通过设置排放孔,使得排气管内的药剂和气体能够通过若干排放孔排出,增加药剂和气体与污水的接触机会和接触面积,从而进一步提高絮凝效果。

15.可选的,所述承接架与所述挡板水平滑动连接,所述挡板上设置有用于驱动所述承接架水平运动的驱动件。

16.通过采用上述技术方案,通过设置能够水平运动的承接架,使得排气管能够在絮凝池内往复运动,既能增加药剂和气体与污水的接触机会和接触面积,又能促进污水与药剂的相对运动效果,从而进一步提高絮凝效果。

17.可选的,所述絮凝池的底部竖直转动连接有搅拌轴,所述搅拌轴上固定套设有若干搅拌轮,所述絮凝池内设置有用于驱动所述搅拌轴转动的管控机构。

18.通过采用上述技术方案,当药剂进入絮凝池内时,通过管控机构驱动搅拌轴带动若干搅拌轮转动,然后若干搅拌轮即可对污水和药剂进行混合搅拌。此设计能够提高污水与药剂的混合效果,还能促进污水与药剂的相对运动效果,从而进一步提高絮凝效率和效果。

19.可选的,所述管控机构包括水平固定于所述承接架侧壁的齿条以及固定套设于所述搅拌轴上端部的齿轮,且所述齿轮与所述齿条啮合。

20.通过采用上述技术方案,当承接架带动齿条水平往复运动时,齿条即可驱动齿轮带动搅拌轴往复转动。通过设置结构简单、操作便捷、驱动效果稳定的管控机构,实现搅拌轴的快速转动,从而提高对污水和药剂的搅拌效果。同时,当承接架往复运动的过程中,即可实现搅拌轴的自动转动,既能节省驱动源,又能提高各部件之间的联动效果,还能提高资源利用效率。同时,搅拌轮能够往复转动,打破污水和药剂的运动规律,显著促进污水和药剂的相对运动效果,从而进一步提高絮凝效率和效果。

21.可选的,所述搅拌轮的叶片呈倾斜状布置。

22.通过采用上述技术方案,既能促进污水沿搅拌轴的轴向方向的相对运动效果,又能促进污水沿搅拌轴的周向方向的运动效果,从而提高污水和药剂的混合效果,进而提高絮凝效果。

23.可选的,所述承接架的底部固定有喷嘴,且所述喷嘴的喷水端朝下,所述絮凝池的底部设置有水泵,所述水泵的排水端连通有柔性的抽水管,且所述抽水管与所述喷嘴连通。

24.通过采用上述技术方案,通过水泵对絮凝池内的污水进行抽取,然后污水通过抽水管进入到喷嘴内。随后,污水通过喷嘴喷出,并回流至絮凝池内,从而实现污水的循环。此设计能够促进污水的流动效果,提高污水与药剂的接触机会,从而进一步提高絮凝效果。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.通过利用气泵以及排气管向絮凝池内吹气,使得絮凝池内的污水能够进行翻涌,实现对污水和药剂的翻搅,从而促进污水和药剂之间的相对运动效果,进而提高絮凝效率和效果;

27.通过设置能够水平运动的承接架,使得排气管能够在絮凝池内往复运动,既能增加药剂和气体与污水的接触机会和接触面积,又能促进污水与药剂的相对运动效果,从而进一步提高絮凝效果;

28.通过管控机构驱动搅拌轴带动若干搅拌轮转动,然后若干搅拌轮即可对污水和药剂进行混合搅拌,提高污水与药剂的混合效果,还能促进污水与药剂的相对运动效果,从而进一步提高絮凝效率和效果。

附图说明

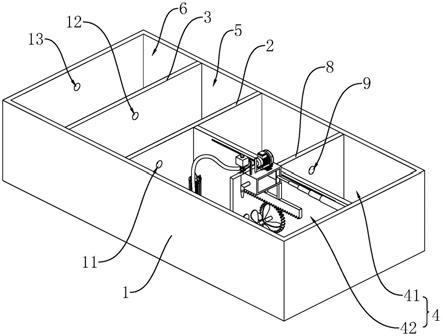

29.图1是本技术实施例的整体结构示意图。

30.图2是本技术实施例中反应池的结构示意。

31.图3是本技术实施例中反应池的内部结构示意图。

32.图4是图3中a区域的放大示意图。

33.附图标记说明:1、反应池;2、第一隔板;3、第二隔板;4、处理池;41、储水池;411、注水池;412、氧化池;42、絮凝池;5、沉淀池;6、分离池;7、挡板;8、支撑板;9、第一排水孔;10、第二排水孔;11、第三排水孔;12、第四排水孔;13、溢流孔;14、承接架;15、喷嘴;16、水泵;17、抽水管;18、驱动件;19、气泵;20、排气管;21、药箱;22、排药管;23、阀门;24、排放孔;25、搅拌轴;26、搅拌轮;27、管控机构;271、齿条;272、齿轮。

具体实施方式

34.以下结合附图1-4对本技术作进一步详细说明。

35.本技术实施例公开一种电镀废水处理系统。参照图1和图2,电镀废水处理系统包括反应池1,反应池1的底壁竖直固定连接有第一隔板2和第二隔板3,第一隔板2和第二隔板3相平行,并且第一隔板2和第二隔板3共同将反应池1的内部依次分隔为处理池4、沉淀池5和分离池6。

36.参照图1和图2,处理池4的底壁竖直固定连接有挡板7,并且挡板7将处理池4的内部分隔为储水池41和絮凝池42。同时,储水池41的底壁竖直固定连接有支撑板8,并且支撑板8将储水池41的内部分隔为注水池411和氧化池412。

37.参照图1和图2,支撑板8侧壁的上端位置开设有第一排水孔9,并且第一排水孔9将注水池411和氧化池412连通。挡板7侧壁的下端位置开设有第二排水孔10,并且第二排水孔10将氧化池412与絮凝池42连通。

38.参照图1和图2,第一隔板2侧壁的上端位置开设有第三排水孔11,第三排水孔11将絮凝池42与沉淀池5连通。第二隔板3侧壁的上端位置开设有将沉淀池5与分离池6连通的第四排水孔12,以使得沉淀池5内的污水能够通过第四排水孔12进入到分离池6内。

39.参照图1和图2,反应池1侧壁的上端位置开设有溢流孔13,并且溢流孔13将分离池6与外界连通。当污水不断进入到分离池6内时,分离池6内的上清液即可通过溢流孔13排出,从而实现对污水的分离与处理。

40.当需要对污水进行处理时,向注水池411内注入污水,同时将药剂投入注水池411内,然后药剂与污水发生氧化反应。随着污水的持续注入,注水池411内的污水通过第一排水孔9溢入氧化池412内。随后,向氧化池412内投入药剂,然后药剂与污水再次发生氧化反应,紧接着,氧化池412内的污水通过第二排水孔10进入到絮凝池42内。

41.此时,向絮凝池42内投入药剂,然后药剂与污水发生絮凝,随着污水不断涌入絮凝池42内,絮凝池42内的污水通过第三排水孔11溢入沉淀池5内。随后,污水在沉淀池5内进行沉淀,随着污水不断涌入沉淀池5内,沉淀池5内的污水通过第四排水孔12涌入分离池6内。紧接着,分离池6内的上层清液通过溢流孔13排出,从而实现对污水的处理。

42.参照图3和图4,挡板7的上端设置有承接架14,承接架14的底部固定连接有位于絮凝池42上方的喷嘴15,并且喷嘴15的喷水端朝下。同时,絮凝池42的底部设置有水泵16,水泵16的排水端固定连通有柔性的抽水管17,并且抽水管17远离水泵16的一端与喷嘴15连通。

43.当污水进入絮凝池42内后,通过水泵16对絮凝池42内的污水进行抽取,然后污水通过抽水管17进入到喷嘴15内。随后,污水通过喷嘴15喷出,再回流至絮凝池42内,从而使得污水能够进行循环,进而提高污水与药剂的接触机会,以提高絮凝效果。

44.参照图3和图4,承接架14与挡板7水平滑动连接,以使得喷嘴15中喷出的污水能够回流至絮凝池42的多个位置,提高污水与药剂的接触面积。同时,挡板7上设置有用于驱动承接架14水平运动的驱动件18,驱动件18可以采用气缸或电动推杆,并且气缸或电动推杆的伸缩端与承接架14固定连接,从而为承接架14的运动提供稳定的驱动力。

45.参照图3和图4,承接架14上固定连接有气泵19和排气管20,排气管20的一端与气泵19的排气端连通,以使得气泵19产生的气体能够通过通过排气管20排出。同时,排气管20远离气泵19的一端延伸至絮凝池42的底部,以使得排气管20排出的气体能够对絮凝池42内的污水进行翻搅,以提高污水和药剂的相对运动效果。

46.参照图3和图4,承接架14上固定连接有药箱21,以实现对药剂的存储。同时,药箱21的底部竖直固定连接有排药管22,并且排药管22与药箱21连通,以使得药箱21内的药剂能够通过排药管22排出。同时,排药管22上设置有阀门23,以实现排药管22端口启闭的控制。

47.参照图3和图4,排药管22的下端部与排气管20连通,当药箱21内的药剂通过排药管22进入到排气管20内时,排气管20内的气体能够带动药剂快速进入到絮凝池42内,以实现对药剂的快速投药作业。同时,排气管20的外壁均匀开设有若干排放孔24,以使得药剂或气体能够通过排放孔24排出,增加药剂和气体与污水的接触机会和接触面积。

48.当对污水进行絮凝处理时,药箱21内的药剂通过排药管22进入到排气管20内,然后气泵19产生的气体通过排气管20向絮凝池42内吹气,与此同时,药剂在气体的带动下进入到絮凝池42内。随后,通过驱动件18驱动承接架14带动气泵19以及排气管20等部件水平往复运动,以使得气体和药剂能够与絮凝池42内的污水充分接触,从而提高污水与气体的相对运动效果,进而提高絮凝效率和效果。

49.参照图3和图4,絮凝池42的底部竖直转动连接有搅拌轴25,搅拌轴25上固定套设有若干搅拌轮26,若干搅拌轮26沿搅拌轴25的轴向方向均匀分布,并且每个搅拌轮26的叶片均呈倾斜状布置。同时,絮凝池42内设置有用于驱动搅拌轴25转动的管控机构27。

50.参照图3和图4,管控机构27包括水平固定连接于承接架14侧壁的齿条271,搅拌轴25的上端部固定套设有齿轮272,并且齿轮272与齿条271啮合。当承接架14带动齿条271水平往复运动时,齿条271即可驱动齿轮272带动搅拌轴25往复转动,此时,搅拌轴25即可带动若干搅拌轮26转动,从而实现对污水的搅拌。

51.本技术实施例一种电镀废水处理系统的实施原理为:当污水进入絮凝池42内时,药箱21内的药剂通过排药管22进入到排气管20内,然后气泵19产生的气体通过排气管20向絮凝池42内吹气,与此同时,药剂在气体的带动下进入到絮凝池42内。随后,通过驱动件18驱动承接架14带动气泵19以及排气管20等部件水平往复运动,然后气体和药剂进入絮凝池42内并使得絮凝池42内的污水进行翻涌,从而实现对絮凝池42内污水的翻搅。与此同时,齿条271驱动齿轮272带动搅拌轴25往复转动,使得搅拌轴25带动若干搅拌轮26转动,从而实现对污水的搅拌,进而提高絮凝效率和效果。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1