一种直通式蜂窝填料生物膜反应系统的制作方法

1.本发明涉及污水处理领域,具体涉及一种直通式蜂窝填料生物膜反应系统。

背景技术:

2.生物膜法是一种常用的污水生物处理法,其原理是水体中的微生物附着在填料或载体上生长繁殖并形成膜状污泥(生物膜),污水与生物膜接触后,污染物被微生物吸附转化,污水得到净化。填料作为生物膜的附着固定的载体,影响着生物膜的处理效果。目前国内外大多采用生物陶粒作为生物膜载体,陶粒填料比表面积大,孔隙率高,挂膜快,可在短时间内快速实现污水处理效果同时兼有截留悬浮物的作用。但由于陶粒填料表面孔隙分布不均,填料之间存在细小的缝隙,导致长时间运行后,老化的生物膜易造成填料堵塞,需借助气水擦洗进行反洗,通过曝气或水流扰动形成一定的剪切力达到脱除老化生物膜的效果,但反洗效果差,容易造成脱膜不彻底、降低后续处理能力的缺陷,并且造成能耗的增加,运行成本较高。

技术实现要素:

3.本发明的目的在于提供一种直通式蜂窝填料生物膜反应系统,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种直通式蜂窝填料生物膜反应系统,包括反应池,所述反应池内壁的底部固定安装有曝气膜,所述反应池的底部固定连接有曝气管,所述反应池的一侧固定连接有进水管,所述反应池内壁的中部填充有填料,所述填料的主体外形为长方体,横截面为规则正方形,平行于长方体轴线方向的截面设有若干均匀分布的蜂窝状孔道。

6.作为本发明进一步的方案:本系统运行阶段依次分为挂膜阶段和硝化处理阶段:

7.挂膜阶段:设备安装并投加填料后进水进气,控制进气进水量,使微生物均匀有效的富集在填料的孔道内,使生物膜形成;挂膜期间检测进出水水质,考查氨氮的去除情况,当氨氮的去除率达到稳定之后,挂膜完成;

8.硝化处理阶段:挂膜成功后,维持水力停留并保持反应系统内溶解氧浓度稳定,通过调控曝气强度并测定进出水氨氮,计算硝化负荷,使得系统保持较高的硝化负荷连续运行,在运行的同时,曝气管通入的气流由曝气膜上的气孔送入填料孔道,老化的生物膜及污泥通过气水上升过程不断离开填料内部,完成生物膜的更新;

9.利用蜂窝填料为生物载体,通过高效挂膜高效去除污水中的氨氮,提高系统氧气利用率从而保持较高的硝化负荷。

10.作为本发明进一步的方案:所述填料置于曝气膜的正上方,曝气膜曝的气孔分布密度不低于填料的孔道分布密度。

11.作为本发明进一步的方案:所述孔道的截面为正方形或正六边形,孔径为1~10mm,孔道为直通式结构,孔道内壁表面粗糙。

12.作为本发明进一步的方案:所述填料内部的气水比优选为3:1,针对进水氨氮平均浓度大于25mg/l的重污染水体,气水比优选为5:1-8:1。

13.与现有技术相比,本发明的有益效果是:本发明利用底部曝气装置对填料内部通道进行供氧同时实现反洗效果;曝气装置位于填料区域正下方,由于填料的直通式孔道结构,气水通过孔道直升对孔道上附着的生物膜进行擦洗并及时把老化的生物膜带出孔道,在运行的过程中同时完成自反洗过程,保持填料内部生物膜迭代速度的同时避免填料通道堵塞;

14.本发明采取的曝气膜气孔与填料孔道的气孔直通式结构,同时曝气膜的气孔的分布密度不低于填料孔道分布密度,使得每一个填料孔道均有空气,进而大大增强了气体传递效率,在系统内的曝气也更加均匀和充分,更加有利于提高体系中气体的传递速率和溶解氧的利用率,无需增加单独的反洗系统,经济高效,通过控制气水比,使得硝化负荷持续稳定在较高水平,保持整个系统高效运行。

附图说明

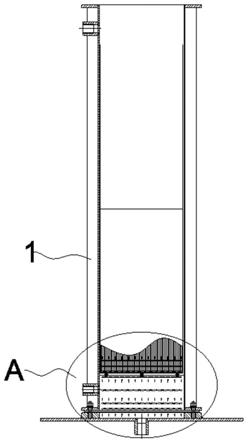

15.图1为本发明的截面图;

16.图2为本发明图1中a的放大图;

17.图3为本发明实施例硝化处理阶段气水比与硝化负荷的变化关系图;

18.图4为本发明对比例硝化处理阶段的气水比与硝化负荷变化关系图。

19.图中:1、反应池;2、曝气膜;3、进水管;4、曝气管;5、填料;6、孔道。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.请参阅图1-图2,本发明实施例中,一种直通式蜂窝填料生物膜反应系统,包括反应池1,反应池1内壁的底部固定安装有曝气膜2,反应池1的底部固定连接有曝气管4,反应池1的一侧固定连接有进水管3,反应池1内壁的中部填充有填料5,填料5的主体外形为长方体,平行于长该方体轴线方向设有若干均匀分布的蜂窝状孔道6。孔道6为直通式结构,孔道6内壁表面粗糙,增加了填料5的几何表面积有利于微生物附着。

22.填料5置于曝气膜2的正上方,曝气膜2的气孔分布密度不低于填料5的孔道6分布密度,实现每一个孔道6均有空气进入,形成直通通道,便于气体进入填料5内部,通过控制气水比,保持整个系统高效运行,填料5内部的气水比优选为3:1,针对进水氨氮平均浓度大于25mg/l的重污染水体,气水比优选为5:1-8:1,气体通过填料5的直通式结构对填料5中生物膜进行高效供氧,保证了氧气的高效利用率。

23.一种直通式蜂窝填料生物膜反应系统,其运行阶段分为挂膜阶段和硝化处理阶段。

24.待处理污水类型为河道污水,进水水质参数主要有cod、氨氮、总磷等,该河道污水进水量为10m3/d,进水氨氮《30mg/l,cod《100mg/l,总磷《3mg/l。设计出水水质标准为氨氮《

2mg/l,cod《20mg/l,总磷《0.3mg/l。

25.实施例

26.采用本发明提供的直通式蜂窝填料生物膜反应系统对上述河道污水进行硝化处理,通过投加蜂窝填料5实现生物挂膜,该填料5为立方体,孔道6结构形式为直通式蜂窝状分布,孔径为5mm。

27.曝气装置为反应系统提供氧气,微生物在有氧条件下进行硝化反应实现氨氮的去除。曝气装置的曝气膜2的气孔的分布密度不低于填料5孔道6分布密度。

28.请参阅图3,挂膜阶段:

29.设备安装完毕后,向反应池11内投加填料5,待填料5投加完毕后通过曝气管4和进水管3进行进气和进水操作,进水量控制在设计进水量的50%-80%,曝气操作的供气量控制在设计供气量的60%-80%。挂膜初期降低进水量以及进气量可为生物挂膜预留一定的时间,使微生物均匀有效的富集在填料5的孔道6内,促进生物膜的形成。

30.曝气膜2的气孔的分布密度不低于填料5内孔道6分布密度,实现每一个孔道6均有空气进入,目的在于提高在系统内的曝气的均匀性和充分性,更加有利于提高体系中气体的传递速率和溶解氧的利用率。挂膜期间检测进出水水质,考查氨氮的去除情况,当氨氮的去除率达到稳定之后,认为挂膜成功。

31.硝化处理阶段:

32.挂膜成功后进入连续运行阶段,维持水力停留时间为40-60min,保持反应系统内溶解氧浓度3-4mg/l。进水氨氮平均浓度为25mg/l。随着系统的运行,通过调控不同的曝气强度,期间测定进出水氨氮并计算硝化负荷以确定最经济高效的运行条件。

33.调节气水比大于8:1,当进水氨氮浓度偏低时,硝化负荷处于较低水平,此时,较高的气水比易对填料5内部孔道6产生擦洗,导致生物膜附着时间较短,硝化负荷无法处于稳定水平。在气水比较高的情况下,填料5内部直通式孔道6会导致过量气体快速逸出,造成不必要的气量浪费。

34.调节气水比在4:1-8:1范围内,进水氨氮逐渐上升,超过30mg/l,此时出水氨氮可稳定达标,硝化负荷随进水氨氮浓度升高逐渐升高,可达到1kg/m3*d高硝化负荷。

35.针对进水氨氮平均浓度小于25mg/l的低污染水体,调整气水比小于4:1,在低气水比情况下,系统可保持硝化负荷在0.4-0.5kg/m3*d范围内波动,在满足水质达标的要求下,合理控制气量,避免填料5内部由于气量过大造成生物膜脱落频繁,影响硝化负荷。

36.在不同的气水比条件下,系统可保持较高的硝化负荷,约为0.25-1.06kg/m3*d,平均为0.65kg/m3*d。

37.曝气装置位于填料5区域正下方,由于填料5的直通式孔道6结构,气水通过孔道6直升对孔道6上附着的生物膜进行擦洗并及时把老化的生物膜带出孔道6,在运行的过程中同时完成自反洗过程,保持填料5内部生物膜迭代速度的同时避免填料5通道堵塞,利用填料5内部快速更新的生物膜对污水中的氨氮污染物进行高效去除,此种反洗方式无需增加额外的设备或操作,经济高效。

38.对比例

39.请参阅图4,采用本发明提供的反应装置对上述河道污水进行硝化处理,与实施例相比,不同的是采用传统陶粒填料代替实施例中的蜂窝填料5,曝气装置为反应系统提供氧

气,微生物在有氧条件下进行硝化反应实现氨氮的去除。挂膜阶段同实施例,挂膜完成后进入硝化处理阶段。

40.硝化处理阶段:挂膜成功后进入连续运行阶段,维持水力停留时间为40-60min,保持反应系统内溶解氧浓度5-7mg/l。控制气水比为8:1,运行期间测定进出水氨氮并计算硝化负荷。

41.反洗脱膜阶段:随着硝化处理阶段的进行,陶粒填料中老化的生物膜逐渐增多,通过增加曝气量进行反洗脱膜,由曝气膜2上的气孔送入陶粒填料间隙,老化的生物膜及污泥通过气水上升过程不断离开,完成生物膜的更新。

42.本对比例中,在运行30天内进行了4次反洗脱膜,在硝化负荷明显降低或进水氨氮浓度持续升高时增大曝气量进行反洗脱膜。反洗脱膜后硝化负荷可提高,整体硝化负荷为0.26-0.78kg/m3*d,平均为0.52kg/m3*d。出水氨氮平均为2.5mg/l,且多次出现出水超标现象。因此,与实施例相比较可知,采用陶粒填料易出现填料堵塞情况,需增加曝气量进行反洗脱膜,能耗大且对填料寿命有一定影响,进一步影响系统对氨氮的去除效果。

43.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1