一种新型芬顿流化床装置的制作方法

1.本发明属于废水处理装置的技术领域,更具体地说,涉及一种新型的芬顿流化床装置。

背景技术:

2.近数十年之前,国家工业经济得到了突破性的发展,但发展的过程中往往伴随着大量的工业污水,这些难降解的污水若不经过处理,不仅对环境造成了污染破坏生态,同时也对人类的健康造成了极大的危害。由于难降解的工业污水化学稳定性强,一般常规的生化工艺以及氧化法很难氧化降解。

3.针对于此类难降解的工业废水,目前一般采用高级氧化法,基于产生高活性的羟基自由基(

·

oh),

·

oh具有仅次于f的高氧化电位,对有机污染物无选择性,通过进攻水中的有机污染物,将大分子的有机物断键、开环断链逐渐降解为低毒或无毒的小分子物质,最终矿化为h2o与co2。常用的高级氧化法主要是臭氧氧化法、芬顿类氧化法、湿式氧化法、电化学氧化法、光催化氧化法等。其中,很多的高级氧化法由于反应条件需要高温高压,以及操作过程中安全要求异常苛刻等问题很少被使用。而芬顿氧化法采用的药剂无毒,且无需昂贵及复杂的设备,能有效的产生

·

oh氧化降解有机污染物,因此成为使用最广泛的污水处理技术之一。芬顿氧化法的广泛使用,也逐渐开发了新的芬顿类技术,如芬顿流化床技术。

4.芬顿流化床是对传统芬顿的一种优化改进,反应设备结构简单、易操作且运行成本低。但运行过程中往往存在传质效率低,同时在设备中上端产生很多的泡沫,需要使用消泡剂进行消泡,提高了运行成本。因此,采用一种新型的芬顿流化床装置是非常必须的。

5.经检索,申请号为201710040929.0,申请日为2017.01.17的中国发明专利申请文件公开了一种模块化列管式芬顿流化床反应器,其采用布水器设置在流化床筒体内部的底端,并连与第一进水口连通,所述流化床筒体上端为第一出水口;所述列管式流化床模块设置在流化床筒体内部,且列管式流化床模块底端与布水器出水孔连通;所述列管式流化床模块包括筒体,所述筒体底部设有填料衬层,所述填料衬层上方设有填料层。本发明的目的在于提供一种模块化列管式芬顿流化床反应器,使得反应器中布水均匀,流化和传质效果好,废水处理效率高。但此装置仍无法解决芬顿反应过程中产生大量泡沫的问题。

6.有机废水中含有大量高分子有机物、碳酸根或芬顿反应过程中双氧水过量等原因,导致反应过程中产生大量泡沫,造成反应装置无法顺利运行,工业上常采用投加消泡剂的方式进行消泡处理,但是消泡剂本身是有机物,投加量过大会造成废水cod浓度增高,且工程实践证明,当废水泡沫量产生量较大的情况下,投加消泡剂并不能有效解决泡沫产生的问题。因此,针对上述问题,亟需提出一种处理效果好、操作简单、绿色经济的处理方式。

技术实现要素:

7.要解决的问题针对现有芬顿流化床设备中传质效率低、设备上端泡沫不易消除等问题。本发明

提供一种新型的芬顿流化床装置。本发明的方法采用多层堆积、高效布水管、射流技术以及斜式档板等运用于废水的处理中,来提高自由基的传质效率以及物理消泡等问题。

8.技术方案为了解决上述问题,本发明所采用的技术方案如下:本发明的一种新型的芬顿流化床装置,包括以下步骤:一种新型芬顿流化床装置,其特征在于,包括反应器罐体,所述的反应器罐体底部四周设置有污水入口的v型布水管和高速射流加药器,布水器和高速射流加药器上端设置有多组填料层,填料层中间设置有循环水入口布水器,反应器罐体上端设置有折流板和高速射流布水器。

9.其中所述的v型布水管上设有多个射流细管。

10.优选地,所述的v型布水管上射流细管布置与水平面的角度呈30-60

°

。

11.所述的高速射流加药器布置的角度与布水管上射流细管角度呈75-105

°

,且高速射流加药器为多次加药。

12.优选地,所述的加药时间间隔为0.5-3分钟。

13.优选地,所述的每次加药量为总加药量的15-20%。所述的多组填料层分别为惰性填料层和催化剂填料层。

14.优选地,惰性填料层堆积层数为1-5,每层填料堆积高度为10-30 cm,每层填料堆积间隔为10-30cm,填料堆积间填充催化剂填料层。

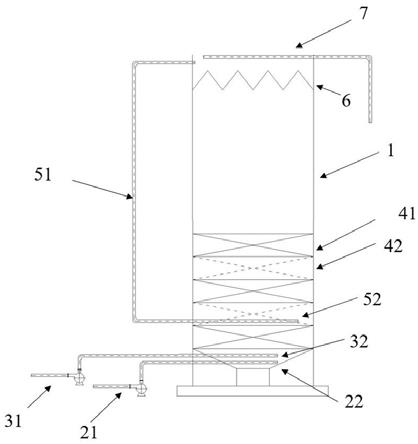

15.优选地,惰性颗粒为石英砂、沸石、树脂中的一种或几种,催化剂填料为铁催化剂。

16.所述的循环水入口布水器设置在多组填料层中部,且为环状结构。

17.优选地布水管上设有细管管口,布置的角度与水平面的角度为90

°

。

18.所述的折流板设置在反应器溢流口下端,折板层呈波浪状。

19.优选地,折板与折板之间的角度设置为60-90

°

。

20.所述的在反应器溢流口上端设置有高速射流布水器设置。

21.优选地,所使用的水为芬顿出水或者其它低浓废水。

22.优选地,射流水量为芬顿出水流量的1~5%。

23.有益效果本发明多层堆积、高效布水管、射流技术以及斜式档板等运用于废水的处理中,来提高自由基的传质效率以及物理消泡等问题。

24.相比于现有技术,本发明的有益效果为:(1)本发明提供了一种新型芬顿流化床装置,采用惰性填料混合催化剂多层堆积可有效提高羟基自由基的传质效率。同时,多层堆积还有利于阻止废水中泡沫的产生。

25.(2)本发明提供了一种新型芬顿流化床装置,采用高速射流加药器间隔加药可以有效确保废水中剩余的羟基自由基与残留过氧化氢与有机物彻底反应完全。

26.(3)本发明提供了一种新型芬顿流化床装置,采用协式挡板且协同上端高速射流布水器,可以有效地采用物理方法解决芬顿流化床装置上端泡沫的问题,消泡率可达95%以上。

27.(4)本发明提供了一种新型芬顿流化床装置,采用高速射流布水器,水的射流可有效打破已产生泡沫,且所采用水为芬顿出水或者其它低浓废水,不会对芬顿负荷造成影响,

也不易引入新的有机物造成芬顿出水不达标。

附图说明

28.图1为本发明的一种新型芬顿流化床装置的结构示意图。

29.图中,1-芬顿流化床罐体,21-污水入口管道,22-v型布水管,31-加药管道,32-高速射流布水器,41-惰性填料区,42-催化剂填料区,51-循环管道,52-回流布水器,6-折流板区,7-上端高速射流布水器。

具体实施方式

30.本发明提供了一种新型芬顿流化床装置,来提高自由基的传质效率以及物理消泡等问题。以下通过具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

31.实案例一如图1所示,本实施例提供了一种基于射流布水器的芬顿流化床装置,包括反应器罐体,所述的反应器罐体底部四周设置有污水入口的v型布水管和高速射流加药器,布水器和高速射流加药器上端设置有多组填料层,填料层中间设置有循环水入口布水器,反应器罐体上端设置有折流板和高速射流布水器。

32.其中,污水入口的v型布水管上设置有100个射流细管,射流细管的角度与水平面呈45

°

,芬顿流化床反应过程中所投加的药剂均从高速射流加药器中喷出,高速射流加药器布置角度与布水管射流细管角度呈90

°

,且加药时设置为多次加药,每次加药时间间隔为2 min,每次的加药量为总投加药量的15%。

33.v型布水管和高速射流加药器上端设置有多组填料层,分别为惰性填料层和催化剂填料层。其中惰性填料装填为石英砂碎石,惰性填料层堆积层数为4层,每层填料堆积高度为20 cm,每层填料堆积间隔为20cm,填料堆积间填充铁催化剂填料层。

34.芬顿流化床下端循环水入口布水器设置在多组填料层中部,且为环状结构。布水管上设有细管管口,布置的角度与水平面的角度为90

°

。芬顿流化床的上端设置有折流板,且在反应器溢流口的下端,折板与折板之间的角度呈75

°

,外观呈波浪状。同时,在反应器溢流口上端设置有高速射流布水器设置,使用芬顿出水进行有效消泡,设置射流的水量为芬顿出水流量的3%。

35.现有一股制药废水(cod=300mg/l,toc=124mg/l),进水ph值为3.4,废水经过芬顿流化床,设置硫酸亚铁投加量为3mmol/l,双氧水投加量为4mmol/l,两种药剂分批次加入,废水在流化床中的停留时间在20min,芬顿流化床内反应区的上升流速在20 m/h。

36.经过本发明的芬顿流化床处理之后,出水cod为55mg/l,cod去除率为81.7%;出水 toc为32mg/l,toc去除率为74.3%,芬顿流化床上端消泡率达98%,其中消泡率的定义为产生泡沫的区域面积与整个芬顿流化床截面积的比例。

37.对比例一采用常规的芬顿流化床处理,设置加药量与实案例一相同,出水cod为105mg/l,cod去除率为65%;出水 toc为58mg/l,toc去除率为53.2%,芬顿流化床上端均有泡沫,需添加消泡剂进行处置。

38.实案例二如图1所示,本实施例提供了一种基于射流布水器的芬顿流化床装置,包括反应器罐体,所述的反应器罐体底部四周设置有污水入口的v型布水管和高速射流加药器,布水器和高速射流加药器上端设置有多组填料层,填料层中间设置有循环水入口布水器,反应器罐体上端设置有折流板和高速射流布水器。

39.其中,污水入口的v型布水管上设置有150个射流细管,射流细管的角度与水平面呈55

°

,芬顿流化床反应过程中所投加的药剂均从高速射流加药器中喷出,高速射流加药器布置角度与布水管射流细管角度呈90

°

,且加药时设置为多次加药,每次加药时间间隔为1 min,每次的加药量为总投加药量的17%。

40.v型布水管和高速射流加药器上端设置有多组填料层,分别为惰性填料层和催化剂填料层。其中惰性填料装填为石英砂碎石,惰性填料层堆积层数为5层,每层填料堆积高度为10 cm,每层填料堆积间隔为10cm,填料堆积间填充铁催化剂填料层。

41.芬顿流化床下端循环水入口布水器设置在多组填料层中部,且为环状结构。布水管上设有细管管口,布置的角度与水平面的角度为90

°

。芬顿流化床的上端设置有折流板,且在反应器溢流口的下端,折板与折板之间的角度呈90

°

,外观呈波浪状。同时,在反应器溢流口上端设置有高速射流布水器设置,使用芬顿出水进行有效消泡,设置射流的水量为芬顿出水流量的2%。

42.现有一股印染废水(cod=240mg/l,toc=94mg/l),进水ph值为2.9,废水经过芬顿流化床,设置硫酸亚铁投加量为1.5 mmol/l,双氧水投加量为2 mmol/l,两种药剂分批次加入,废水在流化床中的停留时间在15 min,芬顿流化床内反应区的上升流速在25 m/h。

43.经过本发明的芬顿流化床处理之后,出水cod为34mg/l,cod去除率为85.8%;出水 toc为18mg/l,toc去除率为80.9%,芬顿流化床上端消泡率达97%。

44.对比例二采用常规的芬顿流化床处理,设置加药量与实案例二相同,出水cod为67mg/l,cod去除率为72.1%;出水 toc为34mg/l,toc去除率为63.8%,芬顿流化床上端均有泡沫,需添加消泡剂进行处置。

45.实案例三如图1所示,本实施例提供了一种基于射流布水器的芬顿流化床装置,包括反应器罐体,所述的反应器罐体底部四周设置有污水入口的v型布水管和高速射流加药器,布水器和高速射流加药器上端设置有多组填料层,填料层中间设置有循环水入口布水器,反应器罐体上端设置有折流板和高速射流布水器。

46.其中,污水入口的v型布水管上设置有200个射流细管,射流细管的角度与水平面呈60

°

,芬顿流化床反应过程中所投加的药剂均从高速射流加药器中喷出,高速射流加药器布置角度与布水管射流细管角度呈100

°

,且加药时设置为多次加药,每次加药时间间隔为1.5 min,每次的加药量为总投加药量的15%。

47.v型布水管和高速射流加药器上端设置有多组填料层,分别为惰性填料层和催化剂填料层。其中惰性填料装填为石英砂碎石,惰性填料层堆积层数为2层,每层填料堆积高度为30 cm,每层填料堆积间隔为30cm,填料堆积间填充铁催化剂填料层。

48.芬顿流化床下端循环水入口布水器设置在多组填料层中部,且为环状结构。布水

管上设有细管管口,布置的角度与水平面的角度为90

°

。芬顿流化床的上端设置有折流板,且在反应器溢流口的下端,折板与折板之间的角度呈60,外观呈波浪状。同时,在反应器溢流口上端设置有高速射流布水器设置,使用芬顿出水进行有效消泡,设置射流的水量为芬顿出水流量的5%。

49.现有一股焦化废水(cod=180mg/l,toc=69mg/l),进水ph值为6.3,废水首先调节ph至3,经过芬顿流化床,设置硫酸亚铁投加量为1 mmol/l,双氧水投加量为1.3 mmol/l,两种药剂分批次加入,废水在流化床中的停留时间在15min,芬顿流化床内反应区的上升流速在25 m/h。

50.经过本发明的芬顿流化床处理之后,出水cod为27mg/l,cod去除率为85%;出水 toc为13 mg/l,toc去除率为81.2%,芬顿流化床上端消泡率达99%。

51.对比例三采用常规的芬顿流化床处理,设置加药量与实案例三相同,同样调节ph值,出水cod为48mg/l,cod去除率为73.3%;出水 toc为23mg/l,toc去除率为66.7%,芬顿流化床上端均有泡沫,需添加消泡剂进行处置。

52.通过以上三个实例与对比例,可以看出本发明的一种新型芬顿流化床装置可以有效的提高羟基自由基的传质效率,同时可以有效地通过物理方法进行消泡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1