一种氧化皮打磨带拆分装置的制作方法

1.本发明属于刷条回收技术领域,尤其涉及一种氧化皮打磨带拆分装置。

背景技术:

2.钢带、钢板以及钢丝在我们的日常生活中随处可见,应用也十分的广泛,即使很多表面都会做防锈蚀处理,但由于长期裸露在外还是会出现锈蚀的情况,从而会影响使用,若进行丢弃,不仅污染环境,成本也较高,一般都是回收后对其进行除锈处理。现有技术中通常采用酸洗的方式进行除锈,虽然能达到目的,但酸洗溶液在除锈结束后还需要对酸洗溶液进行处理,否则仍旧是非常严重的污染源。

3.专利申请号为201921666907.6的文件中就公开了一种破鳞辊,包括辊芯,辊芯上缠绕有盘绕带;在盘绕带内沿其自身长度方向固定有多根研磨棍;每一根研磨棍从中对折,研磨棍中间对折穿有金属丝;其中盘绕带可形象的称为钢带,研磨棍也可称为磨料丝,金属丝即相当于钢丝,如图29所示,钢带、磨料丝和钢丝连接构成氧化皮打磨带,也可简称为刷条。

4.现有的刷条在对锈蚀的钢板进行打磨时,通过破鳞辊高速旋转使得磨料丝与磨刷对象表面接触打磨,磨料丝为易损耗材,在打磨过程中逐步磨损钢带上端外露的磨料丝,磨料丝在磨损至钢带上端大约1cm长时,就不能继续使用了,否则较短的磨料丝在除锈的过程中会使钢带和磨刷对象发生碰触摩擦,不仅无法打磨除锈还会损坏钢带和磨刷对象,此时剩下钢带外露的磨料丝和钢带内部的磨料丝为磨料丝余料段,钢带外露出钢带上端的为外余料段,存留钢带内部的为内余料段;当无法继续进行打磨时,一般会将其取下换上新的刷条继续除锈。刷条在取下后也会进行回收,通常的回收方法是先将刷条一端的钢带两侧翻边拨至平整后抽出钢丝,将钢丝固定到钢丝收卷盘内上,而钢带通过多组定型轮带动进给将钢带两侧翻边压至平整并设置有刮料件,最终将钢带收卷回收。

5.虽然能实现收集,但由于磨料丝在打磨的过程中会由于打磨部位的不同造成损耗不同,磨料丝打磨后在钢带上留下的长度长短不一,且磨料丝具有一定的硬度,和定型轮接触时沿钢带拆分路径方向上容易发生左右的偏移,导致某一段无法翻边压平影响后续的回收,在回收过程中需要人工多次进行调校,且多组定型轮的设置需要紧密配合,结构复杂不仅安装麻烦,使用时也容易损坏。

技术实现要素:

6.为了解决上述的技术问题,本发明的目的是提供一种氧化皮打磨带拆分装置,结构简单使用方便,通过先切除钢带上端的外余料段,再通过钢带扩口机构将钢丝和磨料丝完全分离后分别收卷,以避免以往钢带产生左右偏摆导致的无法压平的现象。

7.为了实现上述的目的,本发明采用了以下的技术方案:一种氧化皮打磨带拆分装置,包括机座和安装在机座前侧下方的刷条绕辊,所述机座顶面前侧边安装有用于切除突出钢带上端磨料丝外余料段的磨料铲除组件,紧邻磨料

铲除组件后侧的机座上安装有钢带扩口机构,所述钢带扩口机构后侧的机座上还安装有钢带收卷装置,磨料铲除组件的前侧还设有用于刮掠黏附在钢丝上的内余料段并收卷钢丝的钢丝收卷装置;所述磨料铲除组件和钢带扩口机构前后并列设置以用来平滑过渡便于钢带扩口机构分离钢带、钢丝和内余料段;在工作状态下,刷条进入磨料铲除组件内沿钢带上沿切除外伸出钢带的磨料丝外余料段,再进入钢带扩口机构对钢带进行扩口便于内余料段、钢丝和钢带分离;钢丝收卷装置和钢带收卷装置于磨料铲除组件前后位置的设置使得对钢带和钢丝进行收卷时形成拉扯以便于钢带、钢丝和内余料段完全分离。

8.在对刷条进行回收时,刷条绕辊的作用是为了方便刷条的进给,将刷条的一端伸入到磨料铲除组件内,将钢带上端外露的磨料丝外余料段沿钢带上沿进行铲除,铲除后的钢带在进入钢带扩口机构内时,可有效避免磨料丝对于钢带扩口翻边压整时的影响;钢带在扩口翻遍压整后,钢带内剩余的内余料段随着钢带扩口翻边压整后自动脱落,然后将钢带和钢丝分别通入到钢带收卷装置和钢丝收卷装置内进行分别收卷,同时钢带收卷装置位于钢带扩口机构的后侧,而钢丝位于钢带扩口机构的前侧,使得在收卷时会形成拉扯,一方面便于分离,另一方面也对黏附在钢丝上的磨料丝,起到一定的抖落作用;而将钢丝收卷装置设置在钢带扩口机构的前侧是因为钢丝的弯曲性能相较于钢带来说更好,最终实现刷条的分离和回收。

9.作为优选,所述磨料铲除组件包括呈第一底座,所述第一底座上设有用于切除磨料丝外余料段的磨料切刀,第一底座下端还有用于配合磨料切刀铲切的限位滚轮;刷条从磨料切刀和限位滚轮之间进给时磨料切刀对通过的刷条进行铲切。

10.在对磨料丝外余料段进行铲切时,刷条送入磨料切刀和限位滚轮之间,刷条在不断进给的过程中,限位滚轮对刷条进行限位,一方面可便于对刷条铲切,另一方面防止刷条的偏移造成磨料切刀无法沿钢带上沿进行铲切,对外余料段铲切不到位的话会对后续的钢带扩口翻边压整仍有一定的影响。

11.作为优选,所述磨料铲除组件还包括用于导向固定磨料切刀第一夹持部以及驱动第一夹持部移动的第一油缸,第一夹持部和第一油缸之间连接有第一铰接座,第一夹持部和第一铰接座之间留有用于第一夹持部左右偏摆的第一缓冲区间。

12.在具体铲切过程中,刷条在进入磨料铲除组件内部后,第一油缸驱动第一铰接座带动第一夹持部上下移动,进而调节磨料切刀的位置,使得磨料切刀能够将外余料段完全铲切。但磨料丝本身具有一定的刚性,在铲切时容易损坏刀头,而第一缓冲区间的留置,使得磨料切刀在接触到较硬的磨料丝时,可在缓冲区间内绕铰接点发生一定程度的偏摆,抵消缓冲刀头和磨料丝的硬接触,既有效保护了刀头,又能够提高铲切的效果。

13.作为优选,所述机座顶面前侧位置处还安装有用于切除刷条焊接端的焊接段切割组件,所述焊接段切割组件包括第二底座,所述第二底座上设有用于冲切焊段的焊接段切刀,第二底座下端还设有用于和焊接段切刀冲切配合的冲切槽,第二底座顶面还设有用于驱动焊接段切刀上下移动进行冲切的第二油缸。

14.在将刷条送入磨料铲除组件前,需要先将刷条一端的焊接段进行切除,此焊接段由于是在将刷条焊接到破鳞辊上形成的,因此钢带和钢丝都熔接到一起了,在后续的钢带扩口翻边处理时无法将其分离,通常都是将其切除。在切除时,只需将焊接段伸入到第二底座下端的冲切槽内,然后第二油缸驱动焊接段切刀向下移动进行切割,冲切槽一方面可便

于对焊接段定位,方便冲切,另一方面可防止在冲切时焊接段滑动跳脱等情况的出现。

15.作为优选,所述钢带扩口机构包括第三底座,所述第三底座从上至下依次设有可同步转动的扩口轮和定型轮,第三底座顶面还设有用于驱动扩口轮向定型轮抵压的第三油缸。

16.在刷条的上余料段切除后,钢带即进给通入钢带扩口机构,钢带扩口机构通过扩口轮和定型轮的相互配合挤压对钢带进行扩口翻边压整。

17.作为优选,所述扩口轮和定型轮圆周表面上等间距设有多个可互相适配卡接的凸棱,凸棱沿轴向布置在扩口轮和定型轮圆周表面,扩口轮的凸棱上还设有扩口凸块,定型轮的凸棱上设有与扩口凸块配合压整钢带的定型槽。

18.凸棱的设置一方面是为了在带动钢带进给时增大和钢带之间摩擦力,另一方面也是通过凸棱对翻边后的钢带进行压整,而当钢带通入扩口轮和定型轮之间时,钢带下端位于定型轮凸棱上设有的定型槽内,而扩口轮凸棱上设有的扩口凸块则在钢带进给时,挤压进钢带内对钢带进行扩口翻边,再经由凸棱进行压整。

19.作为优选,所述钢带收卷装置包括钢带收卷座和安装在钢带收卷座上的钢带收卷组件,所述感到该收卷组件包括钢带收卷盘和连接在钢带收卷盘上的钢带收卷撑杆;所述钢带收卷座包括钢带收卷底板以及垂直连接在钢带收卷底板一侧的钢带脱扣侧板,钢带脱扣侧板一侧开设有抽拉口;所述钢带脱扣侧板前侧还设有与钢带脱扣侧板在抽拉口轴向方向上相对固定的钢带退料环,钢带退料环可与钢带收卷组件一起转动且钢带退料环和钢带收卷盘之间可发生相对滑动;钢带收卷组件于钢带脱扣侧板前侧带动钢带退料环收卷钢带,钢带收卷组件沿抽拉口轴向方向上向后移动时钢带退料环对钢带进行抵挡实现退料。

20.钢带在通过钢带扩口组件后,钢带内部的钢丝和磨料丝都将露出,其中大部分磨料丝会自动脱落,少量黏附在钢丝上的磨料丝则在收卷的过程中脱落,此时需要将钢带和钢丝分别通入到钢带收卷装置和钢丝收卷装置分别收卷回收。

21.在对钢带收卷时,钢带缠绕到钢带收卷撑杆上通过钢带收卷盘的转动对钢带进行收卷,在收卷时,钢带退料环和钢带收卷盘一起转动,可避免收卷的钢带碰触到钢带脱扣侧板,从而增大摩擦力影响收卷,另一方面钢带退料环和钢带脱扣侧板相对固定,使得钢带退料环对钢带收卷盘也有限位导向的作用;当收卷完成后,钢带收卷盘和钢带收卷撑杆带动收卷的钢带沿抽拉口轴向方向上向钢带脱扣侧板的后侧进行移动,钢带收卷盘与钢带退料环之间的相对滑动,使得钢带退料环不会随之一起移动,钢带收卷盘和钢带收卷撑杆可同步向后侧移动,而钢带则在钢带退料环的抵挡下实现退料。

22.作为优选,钢带退料环可与钢带收卷组件一起转动以及所述钢带退料环和钢带脱扣侧板相对固定是指:所述钢带退料环内圆周表面设有多个退料突起,钢带收卷撑杆上开设有与退料突起适配的退料滑槽,钢带收卷盘转动时通过退料突起和退料滑槽之间的转动限位带动钢带退料环一起转动;所述钢带脱扣侧板前侧还连接有退料环状底座,退料环状底座沿其圆周均匀开设有多个放置口,放置口内设有多个滚动轴承,退料环状底座前侧连接有压覆放置口的环状压板,退料环状底座和环状压板之间形成有用于容纳钢带退料环转动的容置区间,所述钢带退料环外圆周表面设有延伸部,延伸部位于容置区间内,退料环状底座和环状压板对钢带退料环形成前后方向上的限位,钢带退料环与滚动轴承之间可相对转动。

23.在钢带退料环内圆周表面设有的退料突起和钢带收卷撑杆上设有的退料滑槽适配卡合,当钢带收卷盘发生转动时,可带动钢带退料环一起转动,而钢带退料环转动连接在退料环状底座和环状压板之间形成的容置区间内,在转动时,钢带退料环与安装口内的滚动轴承相互配合进而减小转动时产生的摩擦力,退料环状底座和环状压板对于钢带退料环在前后方向上的限位使得钢带退料环和钢带脱扣侧板之间相对固定,因此在钢带收卷盘向钢带脱扣侧板后侧移动时,钢带退料环不发生前后的移动且对钢带收卷盘进行一定的限位,钢带退料环同时也具有防止钢带卡入钢带收卷盘和钢带脱扣侧板之间的缝隙,从而使得钢带收卷退料过程更加的稳定。延伸部的设置使得钢带退料环能够转动连接在容置区间内的同时,钢带退料环的表面还能突出于环状压板,进而起到阻隔钢带和环状压板之间的接触。

24.作为优选,所述钢丝收卷装置包括传动部和转动连接在传动部一侧的收卷部以及驱动传动部转动的驱动组件;所述传动部被带动转动时,传动部和收卷部接触产生摩擦力,传动部通过摩擦力带动收卷部收卷钢丝,钢丝被收卷时会产生反向作用抵抗收卷,当反向作用力大于摩擦力时,传动部和收卷部可发发生相对的转动,以避免钢丝被拉断。

25.钢丝则被钢丝收卷装置进行收卷回收,收卷部进行收卷,而传动部则是连接驱动组件传递动力,传动部和收卷部之间的摩擦力使得传动部可带动收卷部一起转动进而完成收卷,随着收卷的不断进行,钢丝收卷半径也在随着增大,钢丝会产生一个反向作用力来抵抗钢丝的收卷,当此反向作用力小于摩擦力时,传动部可带动收卷部正常进行收卷,当此反向作用力大于摩擦力时,传动部和收卷部可发生相对的转动,避免钢丝被拉断。

26.作为优选,所述传动部包括与驱动组件输出端连接的钢丝收卷轴,钢丝收卷轴上键连有钢丝收卷摩擦盘;所述收卷部包括转动连接在钢丝收卷轴的钢丝收卷盘,钢丝收卷摩擦盘和钢丝收卷盘之间设有第二摩擦片,所述传动部和收卷部外侧还罩设有收卷防护罩,收卷防护罩上还设有用于刮掠钢丝同时容许钢丝偏摆的刮掠槽。

27.摩擦片的设置一方面便于调控钢丝收卷摩擦盘和钢丝收卷盘之间的摩擦力,另一方面使得钢丝收卷摩擦盘和钢丝收卷盘不会直接接触造成磨损,从而影响收卷。收卷防护罩的作用一方面便于控制钢丝收卷的半径,另一方面其上开设的刮掠槽可用来刮掠黏附在钢丝上的磨料丝,同时也容许钢丝在收卷到不同位置时出现的偏摆,刮掠槽使得收卷更为顺利。

28.与现有技术相比,本发明的有益效果是:在进行收卷时,通过磨料铲除组件将钢带上端的磨料丝外余料段沿钢带上沿进行铲切,有效避免了磨料丝对钢带扩口机构的影响,使得钢带扩口机构对钢带扩口翻边压整更加的稳定顺畅,同时将钢丝收卷装置和钢带收卷装置分别设置在钢带扩口机构的前后侧,在收卷时钢带钢丝不同的走向形成拉扯,一方面是为了便于钢带和钢丝分别收集,另一方面可将钢带内的磨料丝内余料段进行完全分离,提高了回收生产的效率。

29.磨料铲除组件内第一缓冲区间的设置一方面为了避免磨料切刀和磨料丝的硬接触,起到缓冲的作用,另一方面也可使得磨料切刀可以偏摆从而更便于铲切。焊接段切割组件可以方便的将刷条端部的焊接段进行切除,其中冲切槽的设置不仅可以方便焊接段的定位,也可防止在切除时焊接段的滑动跳脱。钢带扩口机构中扩口轮和定型轮上凸棱的配合一方面增大了钢带进给时的摩擦力,另一方面也可对翻边的钢带进行压整,而扩口凸块和

定型槽的配合则是便于将钢带进行扩口翻边,定型槽进行限位,扩口凸块挤压进钢带内将钢带两侧边翻边至凸棱上进行压整。钢带收卷装置内钢带退料盘的设置,一方面可防止钢带卡入钢带收卷盘和抽拉口之间的缝隙,一方面可对钢带收卷盘起到导向限位的作用,另一方面也可随着钢带收卷一起转动,避免钢带和钢带脱扣侧板或者退料环状底座接触,产生摩擦影响收卷。钢丝收卷装置中摩擦片的设置一方面便于调控钢丝收卷摩擦盘和钢丝收卷盘之间的摩擦力,另一方面使得钢丝收卷摩擦盘和钢丝收卷盘不会直接接触造成磨损,从而影响收卷。收卷防护罩的作用一方面便于控制钢丝收卷的半径,另一方面其上开设的刮掠槽可用来刮掠黏附在钢丝上的磨料丝,同时也容许钢丝在收卷到不同位置时出现的偏摆,刮掠槽使得收卷更为顺利。

附图说明

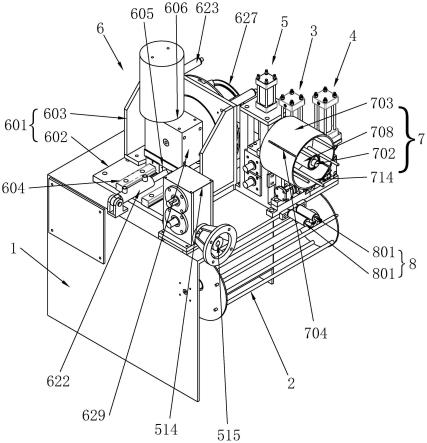

30.图1是本发明中氧化皮打磨带拆分装置整体结构示意图一;图2是本发明中氧化皮打磨带拆分装置整体结构示意图二;图3是本发明中氧化皮打磨带拆分装置整体结构示意图三;图4是本发明中磨料铲除组件结构示意图;图5是本发明中磨料铲除组件待机状态下结构示意图一;图6是本发明中磨料铲除组件抵切状态下结构示意图二;图7是本发明中磨料铲除组件爆炸结构示意图一;图8是本发明中磨料铲除组件爆炸结构示意图二;图9是本发明中焊接段切割组件整体结构示意图;图10是本发明中焊接段切割组件切割前的整体结构示意图一;图11是本发明中焊接段切割组件切割时的整体结构示意图二;图12是本发明中焊接段切割组件前侧爆炸结构示意图一;图13是本发明中焊接段切割组件后侧爆炸结构示意图二;图14是本发明中钢带扩口机构安装在机座上的结构示意图;图15是本发明中钢带扩口机构结构示意图;图16是本发明中扩口轮和定型轮连接结构示意图;图17是本发明中钢带扩口机构使用前的结构示意图一;图18是本发明中钢带扩口机构使用时的结构示意图二;图19是本发明中钢带收卷装置收卷状态下前侧结构示意图一;图20是本发明中钢带收卷装置收卷状态下后侧结构示意图二;图21是本发明中钢带收卷装置退料状态下前侧结构示意图一;图22是本发明中钢带收卷装置退料状态下后侧结构示意图二;图23是本发明中钢带收卷装置立体结构剖视图一;图24是本发明中钢带收卷装置正视结构剖视图二;图25是本发明中钢丝收卷装置立体结构示意图;图26是本发明中钢丝收卷装置立体结构剖视图一;图27是本发明中钢丝收卷装置正视图;图28是本发明中钢丝收卷装置剖视图二;

图29是本发明中刷条状态变化结构示意图。

31.附图说明:1、机座;2、刷条绕辊;3、磨料铲除组件;301、第一底座;302、磨料切除槽;303、第一油缸;304、第一铰接座;305、第一夹持部;306、第一导向板;307、第一抵压块;308、第一导向槽;309、磨料切刀;310、限位滚轮;311、限位槽;312、第一限位板;313、第一缓冲区间;314、磨料铲除通道;4、焊接段切割组件;401、第二底座;402、冲切导向槽;403、第二油缸;404、第二铰接座;405、第二夹持部;406、第二导向板;407、第二抵压块;408、第二导向槽;409、焊接段切刀;410、第二限位板;411、第二缓冲区间;412、铜条;413、冲切槽;414、第一端面;415、第二端面;5、钢带扩口机构;501、第三底座;502、顶板;503、支撑板;504、竖向滑槽;505、第三油缸;506、上支座;507、卡槽;508、下支座;509、扩口轮;510、定型轮;511、凸棱;512、扩口凸块;513、定型槽;514、齿轮箱;515、电机连接座;516、扩口通道;517、顶面;518、斜面;6、钢带收卷装置;601、钢带收卷座;602、钢带收卷底板;603、钢带脱扣侧板;604、滑轨;605、电机底板;606、第一减速电机;607、钢带收卷轴;608、抽拉口;609、钢带收卷摩擦盘;610、钢带收卷盘;611、第一摩擦片;612、第一套筒;613、第一轴承压片;614、第一弹簧;615、第一弹簧压片;616、退料环状底座;617、环状压板;618、钢带退料环;619、钢带收卷撑杆;620、退料滑槽;621、退料突起;622、第四油缸;623、钢带收卷限制辊;624、第一凸台;625、第一深沟球轴承;626、第一推力球轴承;627、钢带收卷法兰;628、退料固定部;629、减速箱;630、延伸部;640、安装口;641、滚动轴承;7、钢丝收卷装置;701、安装座;702、钢丝收卷轴;703、收卷防护罩;704、刮掠槽;705、钢丝收卷摩擦盘;706、钢丝收卷盘;707、第二摩擦片;708、第二套筒;709、第二凸台;710、第二深沟球轴承;711、第二推力球轴承;712、第二轴承压片;713、第二弹簧压片;714、钢丝收卷棒;715、第二弹簧;8、刷条导向组件;801、刷条导辊;9、扩口辅助组件;901、辅助板;902、延伸段。

具体实施方式

32.下面结合附图对本发明的具体实施方式做一个详细的说明。

33.本实施例中,具体公开了一种氧化皮打磨带拆分装置,如图1-29所示,为防止误会和便于理解,其中图1内省略了万向轴和驱动电机,图2和图3内省略了第一减速电机606,该分离机具体结构包括机座1和安装在机座1前侧下方的刷条绕辊2,所述机座1顶面前侧边安装有用于切除突出钢带上端磨料丝外余料段的磨料铲除组件3,紧邻磨料铲除组件3后侧的机座1上安装有钢带扩口机构5,所述钢带扩口机构5后侧的机座1上还安装有钢带收卷装置6,磨料铲除组件3的前侧还设有用于刮掠黏附在钢丝上的内余料段并收卷钢丝的钢丝收卷装置7;所述磨料铲除组件3和钢带扩口机构5前后并列设置以用来平滑过渡便于钢带扩口机构5分离钢带、钢丝和内余料段;在工作状态下,刷条进入磨料铲除组件3内沿钢带上沿切除外伸出钢带的磨料丝外余料段,再进入钢带扩口机构5对钢带进行扩口便于内余料段、钢丝和钢带分离;钢丝收卷装置7和钢带收卷装置6于磨料铲除组件3前后位置的设置使得对钢带和钢丝进行收卷时形成拉扯以便于钢带、钢丝和内余料段完全分离。

34.如图1-3所示,在对刷条进行回收时,将刷条缠绕在刷条绕辊2上,然后刷条进给通过钢带扩口机构5将钢带扩口翻边压整,实现分离回收。但由于磨料丝是用于磨刷钢板盘条的,具有一定的硬度,为避免磨料丝对钢带扩口机构5的影响以及为了后续分离的方便,先将刷条导入磨料铲除组件3内将钢带上端的磨料丝外余料段沿钢带上端进行铲切。

35.由于刷条两端是焊接到破鳞辊上进行磨刷的,因此在更换刷条后,待回收的刷条的两端具有焊接段,刷条中的钢带和钢丝熔炼到一起,对于后续通入到钢带扩口机构5中无法进行扩口翻边压整,传统的处理方式是通过人工手持切割机进行切除,而本实施例中是将其通过入到焊接段切割组件4中进行切除。焊接段切割组件4的具体结构包括第二底座401,如图9-13所示,所述第二底座401中部位置处从上至下开设有冲切导向槽402;所述第二底座401的顶面安装有第二油缸403,所述第二油缸403的活塞杆向下延伸且端部连接有第二铰接座404,第二铰接座404铰接有第二夹持部405,第二夹持部405转动方向和刷条伸入第二底座401的方向相垂直,第二夹持部405与第二铰接座404之间留置有用于第二夹持部405左右偏摆的第二缓冲区间411;所述第二夹持部405包括第二导向板406以及两个通过螺栓可拆卸连接在第二导向板406两侧的第二抵压块407,第二抵压块407开设有螺栓过孔,第二导向板406开设有螺纹孔,旋拧螺栓接块固定,所述第二导向板406上开设有第二导向槽408,第二导向槽408内置有焊接段切刀409,第二抵压块407于焊接段切刀409相对位置处也开设有螺纹孔,通过螺栓旋拧对焊接段切刀409固定限位;所述第二底座401上还连接有用于第二导向板406限位的第二限位板410;所述第二限位板410和第二导向板406相抵接一侧之间还设有用于减小第二限位板410和第二导向板406之间摩擦力的铜条412;两第二抵压块407分别连接在第二导向板406两侧抵压焊接段切刀409,第二油缸403驱动焊接段切刀409向下冲压切除刷条端部焊接点时第二限位板410对焊接段切刀409进行导向限位;所述冲切导向槽402底端还设有与焊接段切刀409的刀头相适配的冲切槽413。

36.由于需要冲切的是由钢材制成且焊接熔接到一起的焊接段,因此焊接段切刀409在进行冲切时容易造成刀头的损坏,而第二缓冲区间411的作用使得刀头在接触到焊接段时可发生左右偏摆进行缓冲,保护焊接段切刀409,同时在冲切时,第二限位板410和铜条412构成了辅助冲切组件,两组第二限位板410向冲切导向槽402中间位置延伸的一端处形成有台阶式的竖槽,所述竖槽与第二导向板406左右两侧相对面为第一端面414,第一端面414和第二导向板406左右两侧留有间隙;所述竖槽与第二导向板406前侧相对面为第二端面415,第二端面415抵压于第二导向板406的前侧。第二限位板410和第二导向板406相抵压一侧之间还设有用于减小摩擦的铜条412。第二导向板406和焊接段切刀409可在间隙内进行左右偏摆,同时在前后方向上被限位,使得焊接段切刀409在冲切时更加的稳定。

37.在将焊接段切除后,即可将刷条通入到磨料铲除组件3内,如图4-8所示,其具体结构为磨料铲除组件3包括第一底座301,所述第一底座301一侧从上至下开设有磨料切除槽302;所述第一底座301的顶面安装有第一油缸303,所述第一油缸303的活塞杆向下延伸且端部连接有第一铰接座304,第一铰接座304铰接有第一夹持部305,第一夹持部305转动方向与刷条行进方向相垂直,第一夹持部305与第一铰接座304之间留置有用于第一夹持部305左右偏摆的第一缓冲区间313;所述第一夹持部305包括第一导向板306以及两个连接在第一导向板306两侧的第一抵压块307,第一抵压块307开设有螺栓过孔,第一导向板306与之对应的位置处开设有螺纹孔,然后通过螺栓连接,第一导向板306中部开设有第一导向槽308,第一导向槽308内置有用于切除磨料丝外余料段的磨料切刀309,磨料切刀309容置在第一导向槽308内通过两侧的第一抵压块307进行抵压固定,第一抵压块307和磨料切刀309相对的位置也开设有螺纹孔,螺纹孔内通过螺栓对磨料切刀309限位固定;所述第一底座301靠近下端位置处连接有用于配合磨料切刀309切除磨料丝外余料段的限位滚轮310,磨

料切刀309位于限位滚轮310的上方形成有磨料铲除通道314;所述限位滚轮310沿圆周表面设有可容置钢带通过的限位槽311;磨料铲除组件3具有两种状态:待机状态和抵切状态,在待机状态下,磨料切刀309可在第一油缸303的驱动下调节与限位滚轮310之间的间距,以便于刷条伸入磨料铲除通道314内;在抵切状态下,第一油缸303驱动磨料切刀309抵压在钢带上沿,刷条在钢带收卷装置6的收卷作用下从磨料铲除通道314行进通过,钢带在限位槽311的限位下始终处于竖直状态,磨料切刀309对磨料丝外余料段进行铲除;所述第一底座301一侧还连接有用于第一导向板306限位的第一限位板312。

38.在进入磨料铲除组件3前,为保证刷条是竖直进入的,在机座1上还安装有刷条导向组件8,如图2所示,其具体结构包括转动连接在机座1前侧的两个钢带导辊801,两个钢带导辊801之间的间距大于钢带厚度1-2cm紧接着钢带通入到钢带扩口机构5内进行扩口翻边压整,如图14-18所示,其具体结构包括包括第三底座501,所述第三底座501包括顶板502和连接在顶板502的下端两侧用于连接机座1的支撑板503,所述支撑板503一侧开设有竖向滑槽504;所述顶板502上端安装有第三油缸505,第三油缸505的活塞杆向下延伸且端部连接有上支座506,上支座506两侧设有可沿竖向滑槽504侧壁相对滑动的卡槽507,所述竖向滑槽504底端还安装有下支座508;所述上支座506中部转动连接有扩口轮509,下支座508中部转动连接有与扩口轮509配合的定型轮510,扩口轮509位于定型轮510上方形成有便于钢带通过的扩口通道516;扩口轮509和定型轮510通过驱动装置驱动转动,驱动装置包括连接在机座1上用于使扩口轮509和定型轮510同步转动的齿轮箱514和驱动电机,齿轮箱514连接驱动电机输出端,齿轮箱514上还连接有安装驱动电机的电机连接座515;齿轮箱514一侧还设有用于连接扩口轮509和定型轮510的两个万向轴;所述扩口轮509和定型轮510圆周表面上等间距设有多个可互相适配卡接的凸棱511,凸棱511沿轴向布置在扩口轮509和定型轮510圆周表面,扩口轮509的凸棱511上还设有扩口凸块512,定型轮510的凸棱511上设有与扩口凸块512配合压整钢带的定型槽513;该钢带扩口机构5也具有两个状态:分离状态和扩口状态;在分离状态下,扩口轮509位于定型轮510上方远离定型轮510增大扩口通道516上下间距以便于钢带伸入行进;在扩口状态下,第三油缸505驱动扩口轮509与定型轮510卡合压整对钢带进行扩口。扩口凸块512具有顶面517以及沿凸棱511长度方向向两侧倾斜向外的斜面518。

39.钢带在定型槽513的限位下通过,起到一定的限位作用,而扩口凸块512上的两个斜面518可抵压进钢带内,将钢带两边向外扩口翻边,翻边的钢带在凸棱511的配合下进行压整,使钢带内的钢丝和磨料丝露出,方便后续进行分离和分别回收。

40.在进入钢带扩口机构5内前,先将钢带通入到用于钢带限位导向的扩口辅助组件9,其具体结构如图14所示,包括固定连接在第三底座501前侧的两个辅助板901,两辅助板901之间的间距大于钢带厚度0.5-1cm;辅助板901还设有向前侧延伸的用于加长导向长度的延伸段902。使得钢带始终保持竖直状态进入到钢带扩口机构5,以保证扩口翻边压整的稳定进行在将钢带扩口翻边压整后,钢带、钢丝和磨料丝基本处于分离状态,会有少量的磨料丝黏附在钢丝上,此时只需对钢带和钢丝进行分别收卷,少量黏附的磨料丝也可在收卷过程中的振动掉落或者由钢丝收卷装置7进行刮掠。

41.其中如图19-24所示,钢带收卷装置6的结构包括钢带收卷座601,所述钢带收卷座

601包括连接在机座1上的钢带收卷底板602以及垂直连接在钢带收卷底板602一端的钢带脱扣侧板603,钢带脱扣侧板603中部位置开设有抽拉口608,钢带收卷座601一侧设有抽拉口608,于钢带收卷座601前侧形成有收卷区,于钢带收卷座601后侧形成有退让区;收卷区内设有用于收卷钢带的钢带收卷组件,钢带收卷组件具有钢带收卷盘610和连接在钢带收卷盘610上多根平行设置的钢带收卷撑杆619,退让区内设有用于驱动钢带收卷组件转动收卷钢带的收卷驱动部;所述退让区内还设有带动收卷驱动部沿抽拉口608轴向移动的退料驱动部;在工作状态下,收卷驱动部驱动钢带收卷组件进行收卷,收卷完成后,退料驱动部驱动收卷驱动部移动进而带动钢带收卷组件沿抽拉口608轴向方向上向退让区内移动,收卷的钢带在钢带收卷座601的抵压下实现退料。

42.更为具体的为所述钢带收卷底板602上连接有滑轨604,滑轨604上滑动连接电机底板605,电机底板605上安装有减速箱629,减速箱629上连接第一减速电机606;所述机座1上还铰接有第四油缸622,第四油缸622活塞杆的端部铰接于电机底板605的下端;第一减速电机606输出端连接有钢带收卷轴607,钢带收卷轴607端部设有螺纹且键连接置于抽拉口608内的钢带收卷摩擦盘609,所述钢带收卷轴607上还转动连接有钢带收卷盘610,钢带收卷盘610和钢带收卷摩擦盘609之间置有第一摩擦片611;所述钢带收卷盘610中部位置处还一体连接有套接在钢带收卷轴607外侧的第一套筒612,第一套筒612与钢带收卷盘610连接一端的内侧壁上还延伸出第一凸台624,第一凸台624一侧依次设置有第一深沟球轴承625、第一推力球轴承626和套接在钢带收卷轴607上的第一轴承压片613,第一轴承压片613一侧设有套接于钢带收卷轴607上的第一弹簧614,第一弹簧614另一侧设有套接在钢带收卷轴607上的第一弹簧压片615,第一弹簧压片615一侧设有第一螺母,第一螺母与钢带收卷轴607端部螺纹连接,旋拧第一螺母可抵压第一弹簧614进而使得钢带收卷盘610、第一摩擦片611和钢带收卷摩擦盘609抵接在一起;所述钢带脱扣侧板603上抽拉口608位置处连接有退料环状底座616,退料环状底座616外侧还连接有环状压板617,退料环状底座616和环状压板617构成退料固定部628,退料环状底座616和环状压板617之间还夹持有呈环状的钢带退料环618;所述钢带收卷盘610外侧还连接有多个钢带收卷撑杆619,钢带收卷撑杆619上开设有退料滑槽620,所述钢带退料环618环状内圈连接有多个与退料滑槽620适配的退料突起621;在工作状态下,第一减速电机606驱动钢带收卷轴607和钢带收卷摩擦盘609转动,钢带收卷盘610在第一弹簧614的抵压下和第一摩擦片611抵接,可通过第一螺母的松紧程度调节第一弹簧614的弹力大小,进而调节钢带收卷摩擦盘609、钢带收卷盘610和第一摩擦片611的摩擦力大小,以便于适应不同的生产需求,在摩擦力的带动下钢带收卷盘610和钢带收卷撑杆619随钢带收卷轴607一起转动对钢带进行收卷,随着钢带收卷,所形成的钢带卷的直径变大,而钢带扩口机构5的给料速度不变,因此钢带收卷盘610的收卷力增大对抗钢带收卷盘610、第一摩擦片611和钢带收卷摩擦盘609之间产生的摩擦力,当对抗力大于摩擦力时,钢带收卷盘610和钢带收卷摩擦盘609发生相对的转动避免收卷力拉断钢带,当对抗力小于或等于摩擦力时,钢带收卷盘610继续随钢带收卷摩擦盘609转动收卷钢带;所述钢带脱扣侧板603上还连接有用于限制钢带收卷半径的钢带收卷限制辊623;所述钢带收卷撑杆619端部还连接有用于加固钢带收卷撑杆619的钢带收卷法兰627。

43.钢带退料环618可与钢带收卷组件一起转动以及所述钢带退料环618和钢带脱扣侧板603相对固定是指:钢带收卷盘610转动时通过退料突起621和退料滑槽620之间的转动

限位带动钢带退料环618一起转动;所述钢带脱扣侧板603前侧还连接有退料环状底座616,退料环状底座616沿其圆周均匀开设有多个放置口640,放置口640内设有多个滚动轴承641,退料环状底座616前侧连接有压覆安装口640的环状压板617,退料环状底座616和环状压板617之间形成有用于容纳钢带退料环618转动的容置区间,所述钢带退料环618外圆周表面设有延伸部630,延伸部630位于容置区间内,在实现钢带退料环618转动的同时还能使得钢带退料环618的表面突出于环状压板617,进而防止钢带和环状压板617接触产生摩擦力阻碍收卷,退料环状底座616和环状压板617对钢带退料环618形成前后方向上的限位,钢带退料环618与滚动轴承641之间可相对转动。

44.在钢带收卷的同时,钢丝也在收卷,钢丝收卷装置7的结构如图25-28所示,更具体的包括设于第二底座301一侧的安装座701,安装座701上安装有第二减速电机为驱动组件,钢丝收卷摩擦盘705和钢丝收卷轴702构成传动部,钢丝收卷盘706、钢丝收卷棒714构成收卷部,第二减速电机的输出端连接有钢丝收卷轴702,钢丝收卷轴702端部设有外螺纹,所述安装座701上连接有可用于对钢丝收卷进行防护的收卷防护罩703,收卷防护罩703侧边开设有若干用于刮掠钢丝上黏附磨料丝的刮掠槽704;位于收卷防护罩703内的钢丝收卷轴702上还键连接有钢丝收卷摩擦盘705,钢丝收卷摩擦盘705外侧的钢丝收卷轴702上还转动连接有钢丝收卷盘706,钢丝收卷摩擦盘705和钢丝收卷盘706之间设有第二摩擦片707;所述钢丝收卷盘706中部位置处还一体连接有套接在钢丝收卷轴702外侧的第二套筒708,所述第二套筒708与钢丝收卷盘706连接一端的内侧壁上延伸出有第二凸台709,第二凸台709一侧依次设有第二深沟球轴承710、第二推力球轴承711和套接在钢丝收卷轴702上的第二轴承压片712,第二轴承压片712一侧还设有套接在钢丝收卷轴702上的第二弹簧715,所述第二弹簧715一侧还设有套接在钢丝收卷轴702上的第二弹簧压片713,第二弹簧压片713一侧设有与钢丝收卷轴702端部螺纹连接第二螺母;所述钢丝收卷盘706上还连接有多个钢丝收卷棒714;在工作状态下,预先旋拧第二螺母抵压第二弹簧715使得钢丝收卷盘706、第二摩擦片707和钢丝收卷摩擦盘705之间产生摩擦力,钢丝由刮掠槽704进入收卷防护罩703通过钢丝收卷棒714进行收卷,第二减速电机带动钢丝收卷轴702和钢丝收卷摩擦盘705转动,随着钢丝的收卷,钢丝卷的直径不断增大,钢带扩口机构5的给料速度不变,钢丝收卷棒714的收卷力不断增大;当收卷力大于摩擦力时,使得钢丝收卷摩擦盘705和钢丝收卷盘706之间发生相对转动避免钢丝被收卷力拉断,当收卷力小于或等于摩擦力时,钢丝收卷盘706随着钢丝收卷摩擦盘705一起转动对钢丝进行收卷。

45.在收卷的过程中,黏附在钢丝上的磨料丝会振动掉落,没有掉落的也会被刮掠槽704刮掠下来。最中实现刷条的分离和回收。

46.本说明书中所描述的以上内容仅仅是对本发明所作的举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明说明书的内容或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1