一种改性气化细渣处理兰炭废水副产一氧化碳和氢气的方法

1.本发明涉及固废在废水处理、副产合成气等领域的综合利用,具体涉及一种改性气化细渣处理兰炭废水副产一氧化碳和氢气的方法。

背景技术:

2.煤炭作为化石燃料为煤化工产业提供丰富原料,煤化工是高碳行业,不仅过量排放co2造成全球气候变暖,而且煤气化过程产生大量废渣污染环境。一个值得注意的问题是近年来随着兰炭产量增加,用于熄焦后产生的兰炭废水量日益增加。兰炭废水成分复杂(含有油、氨、酚、硫化物和氮氧化物等),处理困难、成本高,未经处理不能随意排放,目前这一问题是限制兰炭产业进一步发展的瓶颈。

3.一氧化碳和氢气是合成化工产品的主要原料,如合成氨、甲醇和甲烷等。通过碳不完全燃烧或将二氧化碳还原均可获得一氧化碳,但是能耗大、成本高。氢气的制备方法包括电解水制氢、一氧化碳和水蒸气变换、生物质和煤气化制氢,其中煤气化制氢最具有资源成本优势。但是,煤气化后会产生大量气化渣,榆林地区每年约产生200万吨固废气化渣,污染环境。据报道气化渣中含有多种氧化物,如sio2、al2o3、cao、mgo和fe2o3等约占50%;除此之外,气化渣中还包括未被气化的残碳,尤其是气化细渣中的残碳含量近40%~50%,热值约2000~3000大卡,是煤的一半,此外气化细渣是优质的多孔材料。目前,气化渣主要用于生产水泥熟料、制备多孔陶瓷、建筑用砖和铝硅复合材料等,其中内含丰富的碳(40%~50%)未被利用,综合资源化利用率较低。

技术实现要素:

4.为了解决兰炭废水、气化渣对环境污染问题,本发明提供了一种改性气化细渣处理兰炭废水副产一氧化碳和氢气的方法。通过改性气化细渣制备复合吸附剂,利用气化细渣三维交联多孔结构的毛细管作用力充分吸纳兰炭废水中的有机物,利用改性催化剂氧化铋在光照下催化分解有机物;将处理过废水后的改性气化细渣进行固液分离并保留一定的水分,将其送入回转窑内,利用气化细渣中的残碳与水蒸气反应生成一氧化碳和氢气,气化细渣吸附的有机物在回转窑内发生低温催化氧化,形成一氧化碳和其他气体;采用psa气体分离装置将一氧化碳和氢气分离、提纯获得纯一氧化碳、氢。

5.为实现以上目的,本发明提供以下技术方案:

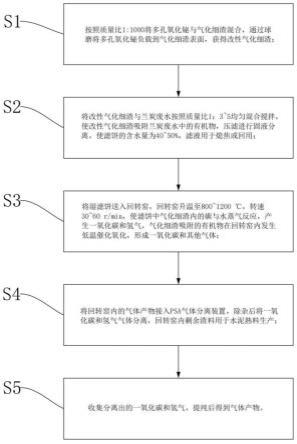

6.一种改性气化细渣处理兰炭废水副产一氧化碳和氢气的方法,包括以下步骤:

7.s1:按照质量比1:1000将多孔氧化铋与气化细渣混合,通过球磨将多孔氧化铋负载到气化细渣表面,获得改性气化细渣;

8.s2:将改性气化细渣与兰炭废水按照质量比1:3~5均匀混合搅拌,使改性气化细渣吸附兰炭废水中的有机物,压滤进行固液分离,使滤饼的含水量为40~50%,滤液用于熄焦或回用;

9.s3:将湿滤饼送入回转窑,回转窑升温至800~1200℃,转速30~60r/min,使滤饼

中气化细渣内的碳与水蒸气反应,产生一氧化碳和氢气,气化细渣吸附的有机物在回转窑内发生低温催化氧化,形成一氧化碳和其他气体;

10.s4:将回转窑内的气体产物接入psa气体分离装置,除杂后将一氧化碳和氢气气体分离,回转窑内剩余渣料用于水泥熟料生产;

11.s5:收集分离出的一氧化碳和氢气,提纯后得到气体产物。

12.进一步地,s1中所选气化细渣为三维交联孔,孔径50~200nm,孔隙空间比例约30%;氧化铋的粒径1~4μm,孔径100~200nm。

13.进一步地,s1中所选气化细渣含碳量为40%~50%。

14.进一步地,s2中改性气化细渣与兰炭废水混合,搅拌时间30min,搅拌速度90r/min,并在太阳光照条件下处理兰炭废水。

15.进一步地,s1中球磨时间100~240min,球磨机转速120~260r/min。

16.进一步地,s2中压滤机输出压力0.6~2.0mpa。

17.本发明的有益效果有:

18.本发明将气化细渣改性,利用气化细渣的多孔性和多孔氧化铋的催化特性处理兰炭废水中的有机物,气化细渣的多孔特性可有效吸附有机物,多孔氧化铋的光催化剂能将吸附的有机物初步降解;将含有水分的滤渣在回转窑内加热,利用气化细渣中的残碳与水蒸气反应生成一氧化碳和氢气;采用psa气体分离装置将一氧化碳和氢气分离获得纯一氧化碳、氢,本发明利用固废气化细渣处理了兰炭废水,同时获得一氧化碳、氢气,提高了固废和液废资源化利用效率,绿色环保,环境友好。

19.与其它兰炭废水处理技术相比,采用改性后负载催化剂的气化细渣不仅降低了处理成本,并可有效吸附降解其中的有机物,降低cod含量;气化细渣中含有的金属氧化物可促进废水降解,并催化残碳和水蒸气反应形成一氧化碳和氢气;利用气化细渣中的残碳与水蒸气反应副产一氧化碳和氢气,将固废、废水资源化高端利用,降低了能源消耗,降低了兰炭废水治理成本,降低了合成气成本,具有较好的经济和环保效益。

附图说明

20.图1为本发明的工艺路线图;

21.图2为本发明的气化细渣的扫描电子显微镜图谱;

22.图3为本发明的改性气化细渣放大后的透射电子显微镜图谱;

23.图4为本发明改性气化细渣的孔容孔径分布曲线;

24.图5为本发明改性气化细渣的等温吸脱附水曲线。

具体实施方式

25.为使本发明实现的技术手段、特征与功效更易被理解,下面结合具体实施方式和本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.实施例1:

28.如图1所示,本发明提供了一种改性气化细渣处理兰炭废水副产一氧化碳和氢气的方法,包括以下步骤:

29.s1:按照质量比1:1000将多孔氧化铋与气化细渣混合,通过球磨将多孔氧化铋负载到气化细渣表面,球磨时间100min,球磨机转速260r/min,获得改性气化细渣,所述气化细渣为三维交联孔,孔径50~200nm,孔隙空间比例约30%,气化细渣含碳量为45.5%,氧化铋的1~4μm,孔径100~200nm;

30.s2:将改性气化细渣与兰炭废水按照质量比1:3均匀混合搅拌,太阳光照条件下搅拌时间30min,搅拌速度90r/min,使改性气化细渣吸附兰炭废水中的有机物,压滤进行固液分离,压滤机输出压力0.6~2.0mpa,控制滤饼的含水量为40%,滤液用于熄焦或回用,改性气化细渣与兰炭废水混合;

31.s3:将湿滤饼送入回转窑,回转窑升温至800℃,转速45r/min,使滤饼中气化细渣内的碳与水蒸气反应,产生一氧化碳和氢气,气化细渣吸附的有机物在回转窑内发生低温催化氧化,形成一氧化碳和其他气体;

32.s4:将回转窑内的气体产物接入psa气体分离装置,除杂后将一氧化碳和氢气气体分离,回转窑内剩余渣料用于水泥熟料生产;

33.s5:收集分离出的一氧化碳和氢气,提纯后得到气体产物。

34.如图2所示,改性气化细渣放大后的扫描电子显微镜图谱显示,所选用的气化细渣为多孔结构,其孔径为几十到几百纳米之间,性质稳定的气化细渣一般孔径、孔隙空间和含碳量都处于一定的范围,可以根据需要选取;

35.如图3所示,透射电镜图展示通过将氧化铋负载到了多孔结构气化细渣中进行改性,氧化铋颗粒被吸附到气化渣上,即获得改性气化细渣;

36.综合图2和图3,可以看出,改性气化细渣的孔径小、比表面积大,兰炭废水与氧化物催化剂的接触面积增加,可以有效加速对废水中有机物的降解;在对含40~50%水的气化细渣加热过程中可增加残碳与水蒸气反应的概率,促进碳和水蒸气反应副产一氧化碳和氢气;

37.如图4所示,改性气化细渣的孔径在0.5~10nm之间的孔容分布较大;

38.如图5所示,改性气化细渣具有较好的吸水和脱水特性,为本发明兰炭废水的处理奠定基础。

39.实施例1中,兰炭废水的cod为21620ppm,经过改性气化细渣处理8次后回收废水的cod为150mg/l,满足熄焦或者回用的要求;

40.气化细渣含碳量为45.5%,回转窑内剩余渣料含碳量为14.0%,回转窑出口气体(除水)组成为表1所示:

41.表1回转窑出口气体(除水)组成

42.气体类别coh2so2noo2nh3h2sco2含量(%)77.61.2900.240.280.140.6519.8

43.注:以上气体含量单位均为质量百分比;

44.经纯化后,除杂后得到co和h2,以气化细渣含碳量计算转化率为69.2%,以co产量计算收率为37.6%。

45.实施例2~4:

46.与实施例1不同在于s1中球磨时间和球磨机转速不同,其他条件相同;

47.实施例2~4中,s1中球磨时间和球磨机转速的改变,对于回收废水的cod略有影响,对回转窑出口气体的组成、以气化细渣含碳量计算转化率和以co产量计算收率几乎没有影响,回收废水的数据如表2所示;

48.表2气化细渣改性球磨时间和球磨机转速对回收废水的影响

49.实施例球磨时间(min)球磨速度(r/min)回收废水cod1100260150mg/l2150220136mg/l3200180191mg/l4240120218mg/l

50.实施例5~6

51.与实施例1不同在于,s2中改性气化细渣与兰炭废水的质量比不同;

52.实施例5~6中,s2中改性气化细渣与兰炭废水的质量比的改变,对于回收废水的cod有影响,对回转窑出口气体的组成、以气化细渣含碳量计算转化率和以co产量计算收率几乎没有影响,回收废水的数据如表3所示;

53.表3气化细渣改性球磨时间和球磨机转速对回收废水的影响

54.实施例质量比(改性气化细渣:兰炭废水)回收废水cod11:3150mg/l51:4269mg/l61:5410mg/l

55.实施例7~11

56.与实施例1不同在于,s1中选用的气化细渣的含碳量不同;

57.实施例7~11中,s1中选用的气化细渣的含碳量不同对于回收废水的cod的影响可以忽略不计,对回转窑出口气体的组成、以气化细渣含碳量计算转化率和以co产量计算收率的影响数据如表4和表5所示;

58.表4不同含碳量的气化细渣对回转窑出口气体(除水)组成的影响

59.实施例气化细渣含碳量(%)coh2so2noo2nh3h2sco2145.577.61.2900.240.280.140.6519.8740.273.41.1600.360.470.120.5423.95842.375.11.2100.320.350.130.5922.3946.878.91.3300.210.240.150.6718.51049.280.21.4300.180.220.170.7017.11150.580.81.4900.160.200.190.7116.45

60.注:以上气体含量单位均为质量百分比;

61.表5不同含碳量的气化细渣对转化率和收率的影响

[0062][0063][0064]

注:转化率以气化细渣含碳量计算,收率以co产量计算。

[0065]

实施例12~16

[0066]

与实施例1不同在于,s2中通过控制压滤机的输出压力和时间,控制滤饼的含水量,含水量以改性气化细渣洗水后的增重计算,不考虑吸收兰炭废水中的有机物;

[0067]

实施例12~16中,s2中滤饼的含水量对于回收废水的cod的影响如表6所示,对回转窑出口气体的组成、以气化细渣含碳量计算转化率和以co产量计算收率的影响数据如表7和表8所示;

[0068]

表6滤饼的含水量对于回收废水的cod的影响

[0069]

实施例滤饼含水量(%)回收废水cod140150mg/l1242138mg/l1344111mg/l144696mg/l154879mg/l165065mg/l

[0070]

表6的数据表明滤饼的含水量越高,回收废水的cod越低,需控制滤饼的含水量以保证回收废水的cod满足熄焦或者回用的要求。

[0071]

表7滤饼的含水量对回转窑出口气体(除水)组成的影响

[0072]

实施例滤饼含水量(%)coh2so2noo2nh3h2sco214077.61.2900.240.280.140.6519.8124275.21.2600.340.220.260.5222.2134472.41.2100.310.240.240.5025.1144670.31.1400.290.250.260.4727.3154868.61.0800.270.270.230.4529.1165065.70.9900.250.300.250.4132.1

[0073]

注:表中气体含量的单位为质量百分比;

[0074]

表8滤饼的含水量对转化率和收率的影响

[0075][0076]

实施例17~22

[0077]

与实施例1不同在于,回转窑中的反应温度和转速不同;

[0078]

实施例17~22中,由于不涉及前序步骤的改变,回收废水的cod没有变化,回转窑中的反应温度和转速对回转窑出口气体的组成、以气化细渣含碳量计算转化率和以co产量计算收率的影响数据如表9和表10所示;

[0079]

表9回转窑中的反应温度和转速对回转窑出口气体(除水)组成的影响

[0080][0081]

表10回转窑中的反应温度和转速对转化率和收率的影响

[0082][0083][0084]

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护

范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1