一种高盐分水质缓蚀剂的制作方法

1.本发明涉及土木工程领域,尤其涉及一种高盐分水质缓蚀剂。

背景技术:

2.长期以来,受循环水处理技术的限制,由于循环水在高浓缩倍数条件下运行,导致运行水质指标超过循环水处理工艺或方法适用的水质条件,水处理功能失效,目前,我国集中空调冷却循环水运行浓缩倍数一般在2-4之间,工业冷却循环水运行浓水倍数一般在3-5之间,因此想节约更多的冷却用水,必须对现有的循环冷却水处理技术进行改进,在保证系统正常运行的前提下,尽量提高浓缩倍数,而提高浓缩倍数,就会产生高盐份废水,进而危害循环冷却水系统,为了使循环冷却水系统的正常运行,保证换热设备长期使用,防止冷却水在循环使用后所产生的腐蚀、结垢及微生物污垢的危害,提高热交换设备的冷却效率,确保生产的正常运行,就必须对循环冷却水进行水质稳定化学处理,而常规的缓蚀阻垢剂多针对传统水源水质的3~5倍的浓缩倍数研制,含盐量一般在2000ppm左右,而当循环冷却水的浓缩倍数高达8-10时,含盐量在8000-10000ppm时,现有的缓蚀阻垢剂很难达到良好的缓蚀阻垢效果,也难以满足循环水系统提高系统浓缩倍率运行的要求,因此,就需要研制针对高浓缩倍数、含盐量较高的循环冷却水的缓蚀剂。

3.经检索,中国专利号cn201110132299.2公开了一种缓蚀阻垢剂组合物和缓蚀阻垢剂及其应用,虽然能够兼具很好的缓蚀性能和阻垢性能,但是此药剂只适用于酸性水质条件下的应用场景,无法在弱酸性、中性和碱性条件下使用,从而缩小了药剂的应用范围,使得弱酸性、中性和碱性条件下的循环冷却水系统的浓缩倍速较低,从而无法降低排污,也无法节约水资源,同时循环冷却水系统易发生沉积污堵和金属腐蚀的现象,无法保证系统正常运行,还缩短了系统的使用年限,增加了成本的消耗,带来了药剂缺陷的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种高盐分水质缓蚀剂。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种高盐分水质缓蚀剂,该高盐分水质缓蚀剂由以下重量百分比的原料组成:8-羟基喹啉8%~15%、水处理剂8%~15%、烷基咪唑琳10%~20%、2-硫脲嘧啶10%~20%、二甘醇3%~5%、乙二醇5%~10%和去离子水15%~45%;该高盐分水质缓蚀剂的制备方法具体步骤如下:

7.步骤一:向反应釜中按重量百分比加入配方中的所述去离子水15%~45%,再开起搅拌装置;

8.步骤二:向反应釜中按重量百分比加入配方中的所述乙二醇5%~10%,并均匀搅拌25~30min;

9.步骤三:向反应釜中按重量百分比加入配方中的所述二甘醇3%~5%,并继续搅

拌25~30min,至溶液透明,无沉淀;

10.步骤四:向反应釜中按重量百分比加入配方中的所述2-硫脲嘧啶10%~20%,再持续搅拌5~10min,至溶液均匀透明;

11.步骤五:向反应釜中按重量百分比加入配方中的所述烷基咪唑琳10%~20%,持续搅拌15~25min,至溶液均匀透明;

12.步骤六:向反应釜中按重量百分比加入配方中的所述水处理剂8%~15%,持续搅拌15~25min,至溶液均匀透明;

13.步骤七:向反应釜中按重量百分比加入配方中的所述8-羟基喹啉8%~15%,持续搅拌15~25min,至溶液均匀透明,即得高盐分水质缓蚀剂。

14.进一步地,步骤六中所述水处理剂为papemp-多氨基多醚基甲叉膦酸。

15.相比于现有技术,本发明的有益效果在于:

16.1、本发明可使用在弱酸性、中性和碱性条件下,扩大了药剂的应用范围,具有螯合作用,螯合剂具有多个配位键原子,通常比一般配合物要稳定,具有耐氧化性,在水质游离氯或其他氧化物浓度达到100ppm时,药剂性能无明显变化,具有耐酸碱性,在水质ph值大于3时,药剂性能无明显变化,还可提升浓缩倍数,尽可能零排放,从而达到节约水资源的目的,同时可防止高盐水质在循环冷却水系统中产生沉积污堵或金属腐蚀,保证系统正常运行,延长设备的使用年限、减少支出、减少设备的维修费用。

附图说明

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

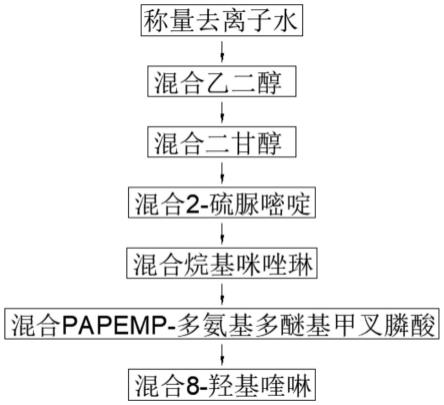

18.图1为本发明提出的一种高盐分水质缓蚀剂的制备流程示意图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

20.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.实施例1:

22.请参阅图1,本发明提供一种技术方案:一种高盐分水质缓蚀剂,该高盐分水质缓蚀剂由以下重量百分比的原料组成:8-羟基喹啉15%、水处理剂15%、烷基咪唑琳20%、2-硫脲嘧啶20%、二甘醇5%、乙二醇10%和去离子水15%;该高盐分水质缓蚀剂的制备方法具体步骤如下:

23.步骤一:向反应釜中按重量百分比加入配方中的所述去离子水15%,再开起搅拌装置;

24.步骤二:向反应釜中按重量百分比加入配方中的所述乙二醇10%,并均匀搅拌25~30min;

25.步骤三:向反应釜中按重量百分比加入配方中的所述二甘醇5%,并继续搅拌25~30min,至溶液透明,无沉淀;

26.步骤四:向反应釜中按重量百分比加入配方中的所述2-硫脲嘧啶20%,再持续搅拌5~10min,至溶液均匀透明;

27.步骤五:向反应釜中按重量百分比加入配方中的所述烷基咪唑琳20%,持续搅拌15~25min,至溶液均匀透明;

28.步骤六:向反应釜中按重量百分比加入配方中的所述水处理剂15%,持续搅拌15~25min,至溶液均匀透明,所述水处理剂为papemp-多氨基多醚基甲叉膦酸;

29.步骤七:向反应釜中按重量百分比加入配方中的所述8-羟基喹啉15%,持续搅拌15~25min,至溶液均匀透明,即得高盐分水质缓蚀剂。

30.实施例2:

31.请参阅图1,本发明提供一种技术方案:一种高盐分水质缓蚀剂,该高盐分水质缓蚀剂由以下重量百分比的原料组成:8-羟基喹啉11%、水处理剂11%、烷基咪唑琳16%、2-硫脲嘧啶16%、二甘醇3%、乙二醇8%和去离子水35%;该高盐分水质缓蚀剂的制备方法具体步骤如下:

32.步骤一:向反应釜中按重量百分比加入配方中的所述去离子水35%,再开起搅拌装置;

33.步骤二:向反应釜中按重量百分比加入配方中的所述乙二醇8%,并均匀搅拌25~30min;

34.步骤三:向反应釜中按重量百分比加入配方中的所述二甘醇3%,并继续搅拌25~30min,至溶液透明,无沉淀;

35.步骤四:向反应釜中按重量百分比加入配方中的所述2-硫脲嘧啶16%,再持续搅拌5~10min,至溶液均匀透明;

36.步骤五:向反应釜中按重量百分比加入配方中的所述烷基咪唑琳16%,持续搅拌15~25min,至溶液均匀透明;

37.步骤六:向反应釜中按重量百分比加入配方中的所述水处理剂11%,持续搅拌15~25min,至溶液均匀透明,所述水处理剂为papemp-多氨基多醚基甲叉膦酸;

38.步骤七:向反应釜中按重量百分比加入配方中的所述8-羟基喹啉11%,持续搅拌15~25min,至溶液均匀透明,即得高盐分水质缓蚀剂。

39.实施例3:

40.请参阅图1,本发明提供一种技术方案:一种高盐分水质缓蚀剂,该高盐分水质缓蚀剂由以下重量百分比的原料组成:8-羟基喹啉13%、水处理剂13%、烷基咪唑琳18%、2-硫脲嘧啶18%、二甘醇4%、乙二醇9%和去离子水25%;该高盐分水质缓蚀剂的制备方法具体步骤如下:

41.步骤一:向反应釜中按重量百分比加入配方中的所述去离子水25%,再开起搅拌装置;

42.步骤二:向反应釜中按重量百分比加入配方中的所述乙二醇9%,并均匀搅拌25~30min;

43.步骤三:向反应釜中按重量百分比加入配方中的所述二甘醇4%,并继续搅拌25~

30min,至溶液透明,无沉淀;

44.步骤四:向反应釜中按重量百分比加入配方中的所述2-硫脲嘧啶18%,再持续搅拌5~10min,至溶液均匀透明;

45.步骤五:向反应釜中按重量百分比加入配方中的所述烷基咪唑琳18%,持续搅拌15~25min,至溶液均匀透明;

46.步骤六:向反应釜中按重量百分比加入配方中的所述水处理剂13%,持续搅拌15~25min,至溶液均匀透明,所述水处理剂为papemp-多氨基多醚基甲叉膦酸;

47.步骤七:向反应釜中按重量百分比加入配方中的所述8-羟基喹啉13%,持续搅拌15~25min,至溶液均匀透明,即得高盐分水质缓蚀剂。

48.实施例4:

49.请参阅图1,本发明提供一种技术方案:一种高盐分水质缓蚀剂,该高盐分水质缓蚀剂由以下重量百分比的原料组成:8-羟基喹啉10%、水处理剂10%、烷基咪唑琳15%、2-硫脲嘧啶15%、二甘醇3%、乙二醇6%和去离子水41%;该高盐分水质缓蚀剂的制备方法具体步骤如下:

50.步骤一:向反应釜中按重量百分比加入配方中的所述去离子水41%,再开起搅拌装置;

51.步骤二:向反应釜中按重量百分比加入配方中的所述乙二醇6%,并均匀搅拌25~30min;

52.步骤三:向反应釜中按重量百分比加入配方中的所述二甘醇3%,并继续搅拌25~30min,至溶液透明,无沉淀;

53.步骤四:向反应釜中按重量百分比加入配方中的所述2-硫脲嘧啶15%,再持续搅拌5~10min,至溶液均匀透明;

54.步骤五:向反应釜中按重量百分比加入配方中的所述烷基咪唑琳15%,持续搅拌15~25min,至溶液均匀透明;

55.步骤六:向反应釜中按重量百分比加入配方中的所述水处理剂10%,持续搅拌15~25min,至溶液均匀透明,所述水处理剂为papemp-多氨基多醚基甲叉膦酸;

56.步骤七:向反应釜中按重量百分比加入配方中的所述8-羟基喹啉10%,持续搅拌15~25min,至溶液均匀透明,即得高盐分水质缓蚀剂。

57.假设冷却水循环系统的循环量为1000m3/h,进出水温差5℃,则不同浓缩倍数与排污水量、补水量关系如下表:

58.循环水量m3/h10001000100010001000浓缩倍数246810蒸发水量m3/h7.57.57.57.57.5排污水量m3/h7.52.51.51.070.83补水量m3/h151098.578.33

59.从上表可以看出,随着循环冷却水浓缩倍数的增加,循环冷却水系统的排水水量和补水量都不断减少,提升浓缩倍数到8-10,冷却水系统接近零排放,从而达到大量节约水资源的目的。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1