一种废水回用系统及方法与流程

1.本发明涉及废水处理技术领域,具体涉及一种废水回用系统,还涉及一种废水回用方法。

背景技术:

2.在工业生产领域,工艺过程往往既需要蒸汽,又会产生废水排放,这些废水常含有高浓度复杂有机物而难以处理。例如,在我国广泛使用的鲁奇固定床气化炉,既需要加入过热蒸汽作为气化剂,又会产生大量含有酚类、多环芳烃、焦油等有毒有害有机物的废水。气化炉加入的蒸汽是用经过脱盐和除氧非常干净的水制成的,但是产生的却是高污染需要处理才能外排的废水。一般每气化1吨煤需要消耗蒸汽3.1吨,同时会产生0.8~1.0吨的气化废水。因此整个过程的水处理难度大、成本高。

技术实现要素:

3.为此,本发明提供一种废水回用系统,用以解决现有工业生产过程特别是鲁奇固定床气化炉既消耗高洁净过热蒸汽,又外排高浓度有机污染废水,造成水处理难度大、成本高的问题。

4.为了实现上述目的,本发明提供如下技术方案:

5.根据本发明的第一方面,一种废水回用系统,包括废水加热器、气液分离装置、蒸汽过热器和热源;所述废水加热器、所述气液分离装置以及所述蒸汽过热器依次连接,所述废水加热器或所述蒸汽过热器均设置有所述热源。

6.进一步地,所述废水加热器设置有废水加热入口和废水加热出口;

7.所述气液分离装置设置有废水分离入口、气体出口和液体出口;

8.所述蒸汽过热器设置有蒸汽入口和过热蒸汽出口;

9.所述废水加热器的所述废水加热出口与所述气液分离装置的所述废水分离入口相连,所述气液分离装置的所述气体出口与所述蒸汽过热器的所述蒸汽入口相连。

10.进一步地,还包括废水加压泵,所述废水加压泵与所述废水加热器的所述废水加热入口相连。

11.进一步地,还包括减压阀,所述减压阀设置在所述废水加热器和所述气液分离装置之间;

12.进一步地,还包括废水预处理系统,所述废水预处理系统包括一级或者多级废水预处理工段,所述废水预处理系统设置有第一废水入口、第二废水入口、第一废水出口和第二废水出口,所述废水预处理系统的所述第一废水入口接受来自界外的有机废水,所述废水预处理系统的所述第一废水出口与所述废水加压泵相连,所述废水预处理系统的所述第二废水入口与所述气液分离装置的所述液体出口相连,所述废水预处理系统的所述第二废水出口向界外排出废水;

13.进一步地,所述气液分离装置的所述液体出口直接与外界相连;

14.进一步地,所述热源有一个或若干个,所述热源为高温水蒸气或高温熔盐,热源也可以是工业领域使用的其他热源。

15.根据本发明的第二方面,一种废水回用方法,包括以下步骤:

16.步骤1、将废水通入废水加热器,废水在废水加热器中被热源加热而温度升高,温度升高后的废水温度不超过其饱和温度;

17.步骤2、将所述温度升高后的废水通入气液分离装置,气液分离装置中发生气液分离;

18.步骤3、将气液分离装置分离出的气体通入蒸汽过热器,气体在蒸汽过热器中被热源加热而温度升高,温度升高后的气体温度超过水蒸气的饱和温度。

19.进一步地,在执行步骤1之前还执行以下步骤:

20.步骤a、将废水通过废水加压泵加压后再送入废水加热器。

21.进一步地,在执行步骤a之后还执行以下步骤:

22.步骤a.1、废水通过废水加压泵加压后,使得废水加热器的出口压力等于气液分离装置的运行压力;

23.并且,在执行步骤1之后还执行以下步骤:

24.步骤1.1、废水通过废水加热器后温度升高至其饱和温度,并且有一部分废水被气化,产生既含有饱和蒸汽又含有饱和水的气液两相混合物,气液两相混合物中的液相质量分数不小于10%;

25.并且,在执行步骤2之后还执行以下步骤:

26.步骤2.1、将气液分离装置分离出的液体一部分送入废水加热器入口,另一部分排出。

27.进一步地,在执行步骤a之后还执行以下步骤:

28.步骤a.2、废水通过废水加压泵加压后,使得废水加热器的出口压力高于气液分离装置的运行压力;

29.并且,在执行步骤1之后还执行以下步骤:

30.步骤1.2、将废水加热器出口的温度升高后的废水通过减压阀后再通入气液分离装置,通过减压阀后的废水因压力降低而发生闪蒸,温度随之降低,产生饱和气体和饱和液体。

31.进一步地,在执行步骤a之前还执行以下步骤:

32.步骤α、将界外的有机废水通入废水预处理系统,有机废水在废水预处理系统中经过一级或者多级的分离、过滤、粗除盐、除氧、酸性气体脱除等预处理,并且与一部分气液分离装置排出的液体混合后,才通入废水加压泵;将气液分离装置排出的液体通入废水预处理系统,其中一部分气液分离装置排出的液体与废水预处理系统内的废水混合,另一部分气液分离装置排出的液体与废水预处理系统内的废水间接换热被冷却后,作为高浓含盐水向界外排出。

33.进一步地,在执行步骤2之后还执行以下步骤:

34.步骤2.3、将气液分离装置分离出的液体全部排出至界外;

35.在执行步骤3之后还执行以下步骤:

36.步骤4、将过热水蒸气用于工艺生产,水蒸气提供了工艺所需的反应物,降低了洁

净蒸汽的消耗量。

37.本发明具有如下优点:本发明的废水回用系统及方法以废水为进料,产生过热蒸汽供工业生产使用,不仅避免复杂的传统废水处理过程、降低水处理成本,此外还减少了对高洁净过热蒸汽的消耗、降低了成本。本发明的废水回用系统运行过程中,废水加热器中的废水主要为液体,废水中的盐类和固体物质溶解在液体中,不会使废水加热器结垢和堵塞;气液分离装置中发生气液分离,废水中的溶解盐和固体物质保留在液体相中,而被分离下来,使得进入蒸汽过热器的气体主要为水蒸气,也不会使蒸汽加热器结垢和堵塞;因此本发明的废水回用系统运行稳定性好,可以具有很长的运行周期。

附图说明

38.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

39.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

40.图1为本发明实施例1中废水回用系统的示意图。

41.图2为本发明实施例1中废水回用方法的示意图。

42.图3为本发明实施例2中废水回用系统的示意图。

43.图4为本发明实施例2中废水回用方法的示意图。

44.图5为本发明实施例3中废水回用系统的示意图。

45.图6为本发明实施例3中废水回用方法的示意图。

46.图7为本发明实施例4中废水回用方法的示意图。

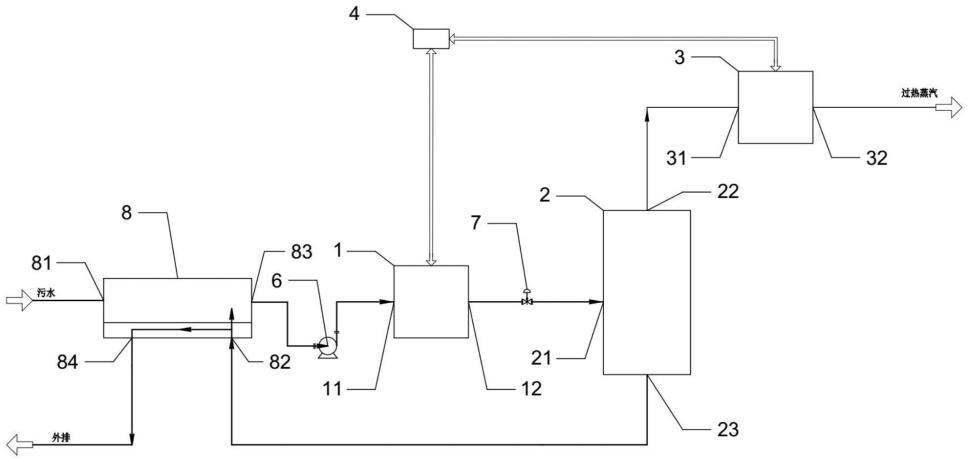

47.图中:1、废水加热器,11、废水加热入口,12、废水加热出口;

48.2、气液分离装置,21、废水分离入口,22、气体出口,23、液体出口;

49.3、蒸汽过热器,31、蒸汽入口,32、过热蒸汽出口;

50.4、第一热源;

51.5、第二热源;

52.6、废水加压泵;

53.7、减压阀;

54.8、废水预处理系统,81、第一废水入口,82、第二废水入口,83、第一废水出口,84、第二废水出口。

具体实施方式

55.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做

出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.实施例1

57.如图1所示,该废水回用系统包括废水加热器1、气液分离装置2、蒸汽过热器3和第一热源4。

58.废水加热器1设置有废水加热入口11和废水加热出口12,气液分离装置2设置有废水分离入口21、气体出口22和液体出口23,蒸汽过热器3设置有蒸汽入口31和过热蒸汽出口32,废水加热器1的废水加热出口12与气液分离装置2的废水分离入口21相连,气液分离装置2的气体出口22与蒸汽过热器3的蒸汽入口31相连。

59.该废水回用系统还包括废水加压泵6,废水加压泵6与废水加热器1的废水加热入口11相连。

60.该废水回用系统还包括减压阀7,减压阀7设置在废水加热器1和气液分离装置2之间。

61.该废水回用系统还包括废水预处理系统8,废水预处理系统8包括一级或者多级废水预处理工段,废水预处理系统8设置有第一废水入口81、第二废水入口82、第一废水出口83和第二废水出口84,废水预处理系统8的第一废水入口81接受来自界外的有机废水,废水预处理系统8的第一废水出口83与废水加压泵6相连,废水预处理系统8的第二废水入口82与气液分离装置2的液体出口23相连,废水预处理系统8的第二废水出口84向界外排出废水。

62.如图2所示,该废水回用方法包括以下步骤:

63.步骤α,将界外的有机废水通入废水预处理系统8,有机废水在废水预处理系统8中经过一级或者多级的分离、过滤、粗除盐、除氧、酸性气体脱除等预处理,并且与一部分气液分离装置2排出的液体混合后,才通入废水加压泵6。将气液分离装置2排出的液体通入废水预处理系统8,其中一部分气液分离装置排出的液体与废水预处理系统8内的废水混合,另一部分气液分离装置排出的液体与废水预处理系统8内的废水间接换热被冷却后,作为高浓含盐水向界外排出。

64.步骤a,将废水通过废水加压泵6加压后再送入废水加热器1。

65.步骤a.2,废水通过废水加压泵6加压后,使得废水加热器1的出口压力高于气液分离装置2的运行压力。

66.步骤1,将废水通入废水加热器1,废水在废水加热器1中被第一热源4加热而温度升高,温度升高后的废水温度不超过其饱和温度,第一热源4为高温水蒸气;

67.步骤1.2,将废水加热器1出口的温度升高后的废水通过减压阀7后再通入气液分离装置2,通过减压阀7后的废水因压力降低而发生闪蒸,温度随之降低,产生饱和气体和饱和液体。

68.步骤2,将所述温度升高后的废水通入气液分离装置2,气液分离装置2中发生气液分离,大部分有机物进入气体;

69.步骤3,将气液分离装置2分离出的气体通入蒸汽过热器3,气体在蒸汽过热器3中被第一热源4加热而温度升高,温度升高后的气体温度超过水蒸气的饱和温度,产生含有有机物蒸汽的过热水蒸气。

70.步骤4,将所述含有有机物蒸汽的过热水蒸气用于工艺生产,其中的有机物蒸汽在

工艺高温条件下分解生成小分子物质,增加了工艺所需产品的产量,其中的水蒸气提供了工艺所需的反应物,降低了洁净蒸汽的消耗量。

71.工作原理:

72.该废水回用系统及方法主要处理高浓含盐和有机废水。外界的有机废水首先进入废水预处理系统8,经过分离、过滤、粗除盐、除氧、酸性气体脱除等预处理后,通过废水加压泵6送入废水加热器1。在废水加热器1中,废水被第一热源4加热,废水的温度升高,经过减压阀7的减压闪蒸,在气液分离装置2中发生气液分离,其中气相中包含所有的饱和水蒸气和大部分有机物蒸汽,液相中包含所有的饱和水、小部分有机物、所有的盐分和所有的未溶解固体物质。分离出来的气体通入蒸汽加热器3中被第一热源4加热至过热,送至工业生产使用。气液分离器2分离出来的液相返回至废水预处理系统8,一部分与废水直接混合,另一部分与废水换热冷却后作为高浓盐水外排。

73.废水加热器1中的废水主要为液体,废水中的盐类和固体物质溶解在液体中,不会使废水加热器1结垢和堵塞;气液分离装置2中发生气液分离,废水中的溶解盐和固体物质保留在液体相中,而被分离下来,使得进入蒸汽过热器3的气体主要为水蒸气和有机物蒸汽,也不会使蒸汽加热器3结垢和堵塞;因此本实施例的废水回用系统运行稳定性好,可以具有很长的运行周期。

74.实施例2

75.如图3所示,该废水回用系统包括废水加热器1、气液分离装置2、蒸汽过热器3和第一热源4。

76.废水加热器1设置有废水加热入口11和废水加热出口12,气液分离装置2设置有废水分离入口21、气体出口22和液体出口23,蒸汽过热器3设置有蒸汽入口31和过热蒸汽出口32,废水加热器1的废水加热出口12与气液分离装置2的废水分离入口21相连,气液分离装置2的气体出口22与蒸汽过热器3的蒸汽入口31相连。

77.该废水回用系统还包括废水加压泵6,废水加压泵6与废水加热器1的废水加热入口11相连。

78.该废水回用系统还包括废水预处理系统8,废水预处理系统8设置有第一废水入口81、第二废水入口82、第一废水出口83和第二废水出口84,废水预处理系统8的第一废水入口81接受来自界外的有机废水,废水预处理系统8的第一废水出口83与废水加压泵6相连,废水预处理系统8的第二废水入口82与气液分离装置2的液体出口23相连,废水预处理系统8的第二废水出口84向界外排出废水。

79.如图4所示,该废水回用方法包括以下步骤:

80.步骤α,将界外的有机废水通入废水预处理系统8,有机废水在废水预处理系统8中与一部分气液分离装置2排出的液体混合后,才通入废水加压泵6。将气液分离装置2排出的液体通入废水预处理系统8,其中一部分气液分离装置排出的液体与废水预处理系统8内的废水混合,另一部分气液分离装置排出的液体与废水预处理系统8内的废水间接换热被冷却后,作为高浓含盐水向界外排出。

81.步骤a,将废水通过废水加压泵6加压后再送入废水加热器1。

82.步骤a.1,废水通过废水加压泵6加压后,使得废水加热器1的出口压力等于气液分离装置2的运行压力。

83.步骤1,将废水通入废水加热器1,废水在废水加热器1中被第一热源4加热而温度升高,温度升高后的废水温度不超过其饱和温度,第一热源4为高温熔盐;

84.步骤1.1,废水通过废水加热器1后温度升高至其饱和温度,并且有一部分废水被气化,产生既含有饱和蒸汽又含有饱和水的气液两相混合物,气液两相混合物中的液相质量分数不小于10%。

85.步骤2,将所述温度升高后的废水通入气液分离装置2,气液分离装置2中发生气液分离,大部分有机物进入气体;

86.步骤2.1,将气液分离装置2分离出的液体一部分送入废水加热器1入口,另一部分排出。

87.步骤3,将气液分离装置2分离出的气体通入蒸汽过热器3,气体在蒸汽过热器3中被第一热源4加热而温度升高,温度升高后的气体温度超过水蒸气的饱和温度,产生含有有机物蒸汽的过热水蒸气。

88.步骤4,将所述含有有机物蒸汽的过热水蒸气用于工艺生产,其中的有机物蒸汽在工艺高温条件下分解生成小分子物质,增加了工艺所需产品的产量,其中的水蒸气提供了工艺所需的反应物,降低了洁净蒸汽的消耗量。

89.工作原理:

90.该废水回用系统及方法主要处理溶解固体和盐类杂质较少的有机废水。外界的有机废水首先进入废水预处理系统8,废水无需经过分离、过滤、粗除盐、除氧、酸性气体脱除等预处理,通过废水加压泵6送入废水加热器1。在废水加热器1中,废水被第一热源4加热,废水的温度升高至其饱和温度,并且有一部分废水被气化,产生既含有饱和蒸汽又含有饱和水的气液两相混合物,气液两相混合物中的液相质量分数不小于10%。在气液分离装置2中发生气液分离,其中气相中包含所有的饱和水蒸气和大部分有机物蒸汽,液相中包含所有的饱和水、小部分有机物、所有的盐分和所有的未溶解固体物质。分离出来的气体通入蒸汽加热器3中被第一热源4加热至过热,送至工业生产使用。气液分离器2分离出来的液相一部分返回至废水加热器1入口,其余返回至废水预处理系统8,其中一部分与废水直接混合,另一部分与废水换热冷却后作为高浓盐水外排。

91.废水加热器1中的废水主要为液体,废水中的盐类和固体物质溶解在液体中,不会使废水加热器1结垢和堵塞;气液分离装置2中发生气液分离,废水中的溶解盐和固体物质保留在液体相中,而被分离下来,使得进入蒸汽过热器3的气体主要为水蒸气和有机物蒸汽,也不会使蒸汽加热器3结垢和堵塞;因此本实施例的废水回用系统运行稳定性好,可以具有很长的运行周期。

92.实施例3

93.如图5所示,该废水回用系统包括废水加热器1、气液分离装置2、蒸汽过热器3、第一热源4和第二热源5。

94.废水加热器1设置有废水加热入口11和废水加热出口12,气液分离装置2设置有废水分离入口21、气体出口22和液体出口23,蒸汽过热器3设置有蒸汽入口31和过热蒸汽出口32,废水加热器1的废水加热出口12与气液分离装置2的废水分离入口21相连,气液分离装置2的气体出口22与蒸汽过热器3的蒸汽入口31相连。

95.如图6所示,该废水回用方法包括以下步骤:

96.步骤1,将废水通入废水加热器1,废水在废水加热器1中被第一热源4加热而温度升高,温度升高后的废水温度不超过其饱和温度,第一热源4为高温熔盐;

97.步骤1.1,废水通过废水加热器1后温度升高至其饱和温度,并且有一部分废水被气化,产生既含有饱和蒸汽又含有饱和水的气液两相混合物,气液两相混合物中的液相质量分数不小于10%。

98.步骤2,将所述温度升高后的废水通入气液分离装置2,气液分离装置2中发生气液分离,大部分有机物进入气体;

99.步骤2.3,将所述气液分离装置2分离出的液体全部排出至界外。

100.步骤3,将气液分离装置2分离出的气体通入蒸汽过热器3,气体在蒸汽过热器3中被第二热源5加热而温度升高,温度升高后的气体温度超过水蒸气的饱和温度,产生含有有机物蒸汽的过热水蒸气,第二热源5为高温水蒸气。

101.步骤4,将所述含有有机物蒸汽的过热水蒸气用于工艺生产,其中的有机物蒸汽在工艺高温条件下分解生成小分子物质,增加了工艺所需产品的产量,其中的水蒸气提供了工艺所需的反应物,降低了洁净蒸汽的消耗量。

102.工作原理:

103.该废水回用系统及方法主要处理高压有机废水。外界的有机废水在废水加热器1中,废水被第一热源4加热,废水的温度升高至其饱和温度,并且有一部分废水被气化,产生既含有饱和蒸汽又含有饱和水的气液两相混合物,气液两相混合物中的液相质量分数不小于10%。在气液分离装置2中发生气液分离,其中气相中包含所有的饱和水蒸气和大部分有机物蒸汽,液相中包含所有的饱和水、小部分有机物、所有的盐分和所有的未溶解固体物质。分离出来的气体通入蒸汽加热器3中被第二热源5加热至过热,送至工业生产使用。气液分离器2分离出来的液相全部排出至界外。

104.废水加热器1中的废水主要为液体,废水中的盐类和固体物质溶解在液体中,不会使废水加热器1结垢和堵塞;气液分离装置2中发生气液分离,废水中的溶解盐和固体物质保留在液体相中,而被分离下来,使得进入蒸汽过热器3的气体主要为水蒸气和有机物蒸汽,也不会使蒸汽加热器3结垢和堵塞;因此本实施例的废水回用系统运行稳定性好,可以具有很长的运行周期。

105.实施例4

106.实施例4的废水回用系统和图1相同。

107.如图7所示,该废水回用方法包括以下步骤:

108.步骤α,将界外的有机废水通入废水预处理系统8,有机废水在废水预处理系统8中经过一级或者多级的分离、过滤、粗除盐、除氧、酸性气体脱除等预处理,且去除有机物后,并且与一部分气液分离装置2排出的液体混合后,才通入废水加压泵6。将气液分离装置2排出的液体通入废水预处理系统8,其中一部分气液分离装置排出的液体与废水预处理系统8内的废水混合,另一部分气液分离装置排出的液体与废水预处理系统8内的废水间接换热被冷却后,作为高浓含盐水向界外排出。

109.步骤a,将废水通过废水加压泵6加压后再送入废水加热器1。

110.步骤a.2,废水通过废水加压泵6加压后,使得废水加热器1的出口压力高于气液分离装置2的运行压力。

111.步骤1,将废水通入废水加热器1,废水在废水加热器1中被第一热源4加热而温度升高,温度升高后的废水温度不超过其饱和温度,第一热源4为高温水蒸气;

112.步骤1.2,将废水加热器1出口的温度升高后的废水通过减压阀7后再通入气液分离装置2,通过减压阀7后的废水因压力降低而发生闪蒸,温度随之降低,产生饱和气体和饱和液体。

113.步骤2,将所述温度升高后的废水通入气液分离装置2,气液分离装置2中发生气液分离;

114.步骤3,将气液分离装置2分离出的气体通入蒸汽过热器3,气体在蒸汽过热器3中被第一热源4加热而温度升高,温度升高后的气体温度超过水蒸气的饱和温度,产生过热水蒸气。

115.步骤4,将所述过热水蒸气用于工艺生产,水蒸气提供了工艺所需的反应物,降低了洁净蒸汽的消耗量。

116.工作原理:

117.该废水回用系统及方法主要处理高浓含盐和有机废水。外界的有机废水首先进入废水预处理系统8,经过分离、过滤、粗除盐、除氧、酸性气体脱除等预处理,并且去除有机物后,通过废水加压泵6送入废水加热器1。在废水加热器1中,废水被第一热源4加热,废水的温度升高,经过减压阀7的减压闪蒸,在气液分离装置2中发生气液分离,其中气相中包含所有的饱和水蒸气,液相中包含所有的饱和水、所有的盐分和所有的未溶解固体物质。分离出来的气体通入蒸汽加热器3中被第一热源4加热至过热,送至工业生产使用,降低了洁净蒸汽的消耗量。气液分离器2分离出来的液相返回至废水预处理系统8,一部分与废水直接混合,另一部分与废水换热冷却后作为高浓盐水外排。

118.废水加热器1中的废水主要为液体,废水中的盐类和固体物质溶解在液体中,不会使废水加热器1结垢和堵塞;气液分离装置2中发生气液分离,废水中的溶解盐和固体物质保留在液体相中,而被分离下来,使得进入蒸汽过热器3的气体主要为水蒸气,也不会使蒸汽加热器3结垢和堵塞;因此本实施例的废水回用系统运行稳定性好,可以具有很长的运行周期。

119.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

120.本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1