用于厌氧分离处理系统的旋流厌氧反应器的制作方法

1.本实用新型涉及污水处理设备技术领域,尤其涉及用于厌氧分离处理系统的旋流厌氧反应器。

背景技术:

2.国内外一般都采用生化方法处理生活污水,因为生活污水的bod5/codcr≈0.5,可生化性强。接触氧化法具有容积负荷高,停留时间短,有机物去除效果好,运行简单和占地面积小等优点。为此,我们选用了工艺成熟、运行可靠的接触氧化法。

3.自20世纪70年代以来,废水厌氧生物处理技术得到了较快的发展,出现了以uasb、egsb和ic等为代表的反应器得到了广泛的应用,其具有负荷高、投资少。运行费用少、可以回收部分能源等优点。但在应用中,中低浓度废水常规的厌氧处理时存在诸多问题,故需要在其反应器上做出改进,达到了工艺上的不足。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的用于厌氧分离处理系统的旋流厌氧反应器。

5.为了实现上述目的,本实用新型采用了如下技术方案:用于厌氧分离处理系统的旋流厌氧反应器,它包括罐体,所述罐体的内部自下而上依次设有旋流器、一次分离室以及二次分离室;所述旋流器和一次分离室之间设有用于分隔的回流板;所述旋流器包括搅拌仓、连接在搅拌仓上口处的喷罩以及围设在喷罩外周侧的挡罩;所述搅拌仓内设有搅拌叶,并且搅拌仓和挡罩之间还设有若干旋流管;所述喷罩的上口连接在回流板的底面,且喷罩的底壁和周壁均开设有若干透水孔,所述回流板的中部设有连通喷罩内腔和一次分离室的中心进口;所述一次分离室的下部内侧壁上设有一圈环形的溢流堰,溢流堰的内圈高度高于其外圈高度,所述中心进口的上侧连接有喷管,所述喷管穿设过溢流堰的中部通孔,且其出口位于溢流堰的上方;所述一次分离室的内壁和溢流堰的外壁上均设有厌氧污泥层;所述回流板的外圈上设有回流孔,回流孔的下端连通挡罩外侧的罐体内腔。

6.本实用新型的有益效果为:

7.本反应器可以使集产酸、产甲烷和沉淀分离作用于一体,既充分发挥了产酸与产甲烷各菌种的作用,又利用沉淀分离作用使反应器内保存了大量菌种,延长了厌氧污泥停留时间,从而达到反应器高效处理的目的。本反应器的分离室由下至上设置,存在很高的容积负荷率,反应罐内废水、污泥、沼气三者形成内部循环回流,传质效果好,使污水与厌氧污泥尽可能均匀混合,有助于颗粒污泥的快速形成。

附图说明

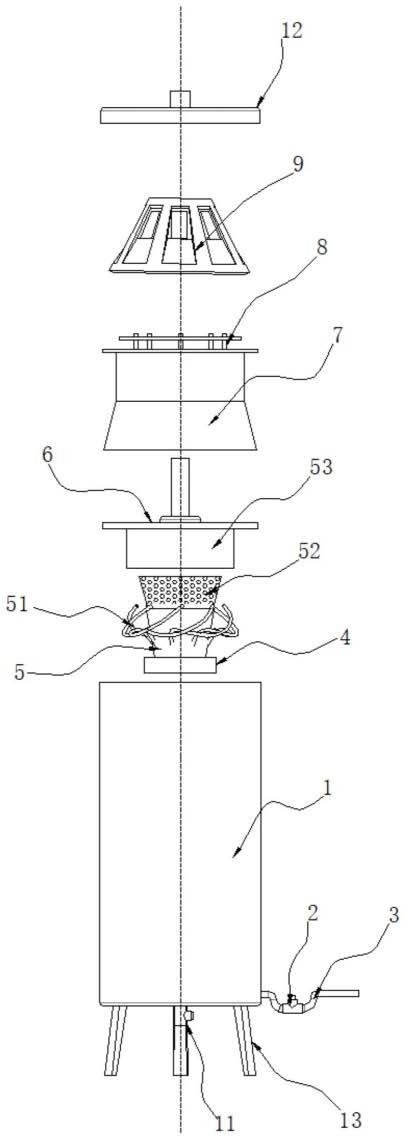

8.图1为本实用新型提出的用于厌氧分离处理系统的旋流厌氧反应器的组装结构示意图;

9.图2为本实用新型提出的用于厌氧分离处理系统的旋流厌氧反应器的主视结构示意图;

10.图3为图2的a-a剖面结构示意图;

11.图4为本实用新型提出的用于厌氧分离处理系统的旋流厌氧反应器的旋流管结构示意图。

12.图中:1、罐体;11、排污阀;12、密封盖;121、沼气管;13、支架;2、污水阀;3、污水管;4、进污座;5、旋流器;51、旋流管;52、喷罩;53、挡罩;54、搅拌叶;55、搅拌仓;6、回流板;7、一次分离室;71、溢流堰;72、溢流孔;8、输入管;81、单向阀;82、输流管;9、二次分离室;91、振动电机;92、水封仓。

具体实施方式

13.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

14.参照图1-4,用于厌氧分离处理系统的旋流厌氧反应器,它包括罐体1,所述罐体1的内部自下而上依次设有旋流器5、一次分离室7以及二次分离室9;所述旋流器5和一次分离室7之间设有用于分隔的回流板6;

15.所述旋流器5包括搅拌仓55、连接在搅拌仓55上口处的喷罩52以及围设在喷罩52外周侧的挡罩53;所述搅拌仓55内设有搅拌叶54,并且搅拌仓55和挡罩53之间还设有若干旋流管51;

16.所述喷罩52的上口连接在回流板6的底面,且喷罩52的底壁和周壁均开设有若干透水孔,所述回流板6的中部设有连通喷罩52内腔和一次分离室7的中心进口;

17.所述一次分离室7的下部内侧壁上设有一圈环形的溢流堰71,溢流堰71的内圈高度高于其外圈高度,所述中心进口的上侧连接有喷管,所述喷管穿设过溢流堰71的中部通孔,且其出口位于溢流堰71的上方;所述一次分离室7的内壁和溢流堰71的外壁上均设有厌氧污泥层;

18.所述回流板6的外圈上设有回流孔,回流孔的下端连通挡罩53外侧的罐体1内腔。

19.旋转上升的污水通过喷管喷洒至一次分离室7的侧壁,然后顺着内壁流到溢流堰71上,并在溢流堰71上滞留汇集,保证污水与厌氧污泥层接触反应。

20.当污水到达一定量后,从溢流堰71内圈的溢流孔72流至回流板6上侧面,污水及颗粒在回流板6上侧堆积后也可产生厌氧层,最后污水和发酵后的废渣通过回流板6上的回流孔下流至罐体1底部,通过排污阀11排出。

21.所述二次分离室9的顶部为开口结构,二次分离室9和一次分离室7之间设有水封仓92,一次分离室7的顶部设有延伸至水封仓92内部的输入管8。

22.所述输入管8包括输流管82及其端部所连接的单向阀81。

23.所述二次分离室9的外壁等距离分布有振动电机91。

24.所述罐体1的顶部设有密封盖12,所述密封盖12上设有沼气管121,所述沼气管121与二次分离室9的开口结构相对应。

25.所述罐体1的底部设有排污阀11。

26.所述溢流堰71的内圈区域设有溢流孔72。

27.所述挡罩53的上口连接在回流板6的底面,且其下口为封闭结构。

28.所述搅拌仓55的底部连接有进污座4,进污座4的外壁连接有污水管3,污水管3延伸至罐体1的外侧,并且污水管3的外侧延伸段设有污水阀2。

29.所述进污座4上设有对应搅拌叶54外边切线的喷污口。

30.需要说明的是,该旋流厌氧反应器使用时,通过罐体1侧壁所连接的污水管3输入污水,污水经过进污座4后,正对搅拌仓55内搅拌叶54的外边切线方向输入,搅拌叶54转动所产生的气流以及旋流管51返回的循环气流使污水具备了旋流上升的能量,污水上升过程中碰撞喷罩52,使污水的大颗粒分离,小颗粒和污水一同旋转进入喷管内,进入一次分离室7中;

31.接着污水经过喷管旋转喷洒至一分离室7的内壁上,然后顺着内壁流到溢流堰71上,并在溢流堰71上滞留汇集,保证污水与厌氧污泥层接触反应;其中污水厌氧处理主要包括四个过程:水解阶段,复杂有机物(碳水化合物、蛋白质、脂肪等)在第i类种群水解发酵菌作用下被转化为有机酸和醇类。第二阶段:发酵阶段,亦称酸化阶段,第ii类种群产氢产乙酸菌把有机酸和醇类转化为乙酸、h2/co2和一碳化合物(甲醇、甲酸等);第三阶段:产乙酸阶段,第iii类种群同型产乙酸菌能利用h2和co2等转化为乙酸;第四阶段:产甲烷阶段,第ⅳ类种群产甲烷菌把乙酸、h2/co2和一碳化合物(甲醇、甲酸等)转化为ch4和co2:

32.co2+h2→

ch4+h2o

33.ch3cooh

→

ch4+co2;

34.最后产生的ch4和co2通过顶部的二次分离室9内的水封仓92分离,其中振动电机91振动壁体,加快气体溢出,避免内部压强过大。

35.同时污水和发酵后的废渣通过回流板6下流至罐体1底部,最后通过排污阀11排出即可。

36.在本实用新型的描述中,需要理解的是,术语“同轴”、“底部”、“一端”、“顶部”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”、“第一”、“第二”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

37.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

38.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1