一种滤料自动旋搅净化慢滤装置

1.本实用新型属于生物慢滤池结构设计领域,具体地涉及一种滤料自动旋搅净化慢滤装置。

背景技术:

2.生物慢滤池在运行一段时间后由于滤料的机械截留作用,滤料表面会截留一层固体杂质,由于固体杂质内部的油、生物粘泥等有机物物质的胶结作用,以及无机物、有机物多种物质的混合胶结作用结合,慢滤池内的表层滤料会出现硬化板结现象,并使得慢滤池在运行中出现阻塞值高、液位高、过水量减少;此类问题如不及时解决,就会使慢滤池发生严重堵塞,并最终会对出水水质构成威胁,而且给慢滤池的维护检修工作带来较大的困难。

3.现有的慢滤池系统,通常只具备过滤的基本功能,一旦慢滤池长时间运行而发生堵塞,需要人工清理滤料板结,清理效率较低且需要耗费大量的人力资源;因此,需要设计一种滤料自动旋搅净化慢滤装置,用以从根本解决生物慢滤池内部滤料板结的问题。

技术实现要素:

4.鉴于背景技术所存在的技术问题,本实用新型所提供一种滤料自动旋搅净化慢滤装置,该装置集自动升降、定时旋搅、自动摊平滤料功能于一体,可有效解决慢滤池滤料板结堵塞等问题,同时解决了以往滤池堵塞后需刮除表层滤料的浪费现象。

5.为了解决上述技术问题,本实用新型采取了如下技术方案来实现:

6.一种滤料自动旋搅净化慢滤装置,包括慢滤池罐体、液压升降机构、搅拌机构、光电控制系统和刮平装置,慢滤池罐体的上方架设有支架,支架上安设有搅拌机构和刮平装置,所述搅拌机构和刮平装置通过液压升降机构控制升降,慢滤池罐体的底部连通排液管,排液管上安设有液位管,所述液位管上安设有光电控制系统。

7.优选的方案中,液压升降机构包括油泵、液压马达、传动齿轮、进油管、回油管、第一轨道槽、第二轨道槽和滑轮;所述第一轨道槽安设在支架的前后两侧,第二轨道槽安设在支架的左右两侧,第一轨道槽和第二轨道槽的另一端垂直安设在慢滤池罐体的上端开口处并呈直角对称分布,第一轨道槽内设有锯齿,第二轨道槽内开设有滑槽。

8.优选的方案中,支架的左右两侧端部设有滑轮并沿着第二轨道槽限位滑动,支架前后两侧端部设有液压马达,所述液压马达连接传动齿轮并卡接在锯齿内,慢滤池罐体旁设有油泵,所述油泵通过进油管和回油管连接液压马达并带动传动齿轮旋转,传动齿轮旋转可带动整个支架沿着第一轨道槽和第二轨道槽垂直升降。

9.优选的方案中,搅拌机构包括第一旋转电机和螺旋搅拌叶;所述第一旋转电机垂直安设在支架下端面的四角处,第一旋转电机的传动轴连接螺旋搅拌叶。

10.优选的方案中,刮平装置包括第二旋转电机和带孔刮板,所述第二旋转电机垂直安设在支架下端面的中心处,第二旋转电机的传动轴连接带孔刮板,所述带孔刮板和传动轴之间连接有加固杆。

11.优选的方案中,光电控制系统包括配电箱、控制电缆、槽型光电开关、液位管和漂浮棒;所述液位管垂直安设在排液管上并与排液管相连通,液位管内设有漂浮棒,液位管的外壁处设有槽型光电开关,槽型光电开关通过控制电缆连接配电箱。

12.优选的方案中,配电箱的内部设有无线信息传输装置,所述无线信息传输装置与液压升降机构、搅拌机构和刮平装置的控制系统无线连接。

13.本专利可达到以下有益效果:

14.1、装置能够对慢滤池内部长时间运行的滤料进行充分搅拌,从根本上解决了滤料板结的问题,有效防止了滤料堵塞慢滤池,保证了滤池的过滤质量;

15.2、本装置通过各装置之间协同工作,可实现全自动化的滤料、搅拌和刮平工作,在节省了人力资源的同时也提高了工作效率;

16.3、滤料在非搅拌期间,通过液压升降机构,可保证装置内的搅拌机构和刮平装置完全脱离滤料,防止其因产时间浸泡而腐蚀生锈,提高了装置的使用寿命。

附图说明

17.下面结合附图和实施例对本实用新型作进一步说明:

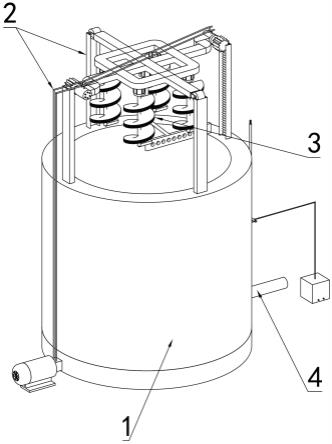

18.图1为本实用新型整体结构意图;

19.图2为本实用新型整体结构意图二;

20.图3为本实用新型液压升降机构局部放大示意图;

21.图4为本实用新型搅拌机构和刮平装置结构示意图;

22.图5为本实用新型光电控制系统结构示意图;

23.图6为本实用新型整体结构平面正视图;

24.图7为本实用新型整体结构平面俯视图。

25.图中:慢滤池罐体1、液压升降机构2、油泵201、液压马达202、传动齿轮203、进油管204、回油管205、第一轨道槽206、锯齿207、第二轨道槽208、滑轮209、搅拌机构3、第一旋转电机301、螺旋搅拌叶302、排液管4、光电控制系统5、配电箱501、控制电缆502、槽型光电开关503、液位管504、漂浮棒505、支架6、刮平装置7、第二旋转电机701、带孔刮板702、加固杆703。

具体实施方式

26.如图1和图2所示,一种滤料自动旋搅净化慢滤装置,包括慢滤池罐体1、液压升降机构2、搅拌机构3、光电控制系统5和刮平装置7,慢滤池罐体1的上方架设有支架6,所述慢滤池罐体1通常采用混凝土材质,支架6采用方钢焊接成十字形直梁,支架6上安设有搅拌机构3和刮平装置7,所述搅拌机构3和刮平装置7通过液压升降机构2控制升降,慢滤池罐体1的底部连通排液管4,排液管4上安设有液位管504,所述液位管504上安设有光电控制系统5,所述光电控制系统5用于控制升降机构2的升降以及搅拌机构3和刮平装置7的启停。

27.优选的方案如图3、图6和图7所示,液压升降机构2包括油泵201、液压马达202、传动齿轮203、进油管204、回油管205、第一轨道槽206、第二轨道槽208和滑轮209;所述第一轨道槽206安设在支架6的前后两侧,第二轨道槽208安设在支架6的左右两侧,第一轨道槽206和第二轨道槽208的另一端垂直安设在慢滤池罐体1的上端开口处并呈直角对称分布,第一

轨道槽206和第二轨道槽208通常采用内壁间距100mm、壁厚10mm、槽高50mm的钢槽制作而成,第一轨道槽206内设有锯齿207,第二轨道槽208内开设有滑槽。

28.优选的方案如图3所示,支架6的左右两侧端部设有滑轮209并沿着第二轨道槽208限位滑动,支架6前后两侧端部设有液压马达202,所述液压马达202连接传动齿轮203并卡接在锯齿207内,慢滤池罐体1旁设有油泵201,所述油泵采用vp-20fa3dh液压工作站,油泵201通过进油管204和回油管205连接液压马达202并带动传动齿轮203旋转,所述液压马达202采用低速大扭矩omr-400型液压马达,传动齿轮203旋转可带动整个支架6沿着第一轨道槽206和第二轨道槽208垂直升降;

29.当液压升降机构2启动工作时,油泵201向液压马达202提供液压动力,液压马达202控制传动齿轮203旋转,传动齿轮203卡接在锯齿207内并沿着第一轨道槽206上下滑动,支架6另一侧的滑轮209卡接在第二轨道槽208内可进一步的限制支架6的行程,保证支架6能够上下垂直滑动。

30.优选的方案如图4所示,搅拌机构3包括第一旋转电机301和螺旋搅拌叶302;所述第一旋转电机301垂直安设在支架6下端面的四角处,第一旋转电机301采用单向异步电机,型号为yl90s-4;第一旋转电机301的传动轴连接螺旋搅拌叶302,第一旋转电机301启动后四个螺旋搅拌叶302会将慢滤池罐体1内的表层滤料向上翻搅,且有一定的影响范围,可使整个表层滤料均达到旋搅松动效果。

31.优选的方案如图4所示,刮平装置7包括第二旋转电机701和带孔刮板702,所述第二旋转电机701垂直安设在支架6下端面的中心处,第二旋转电机701同样采用单向异步电机,型号同样为yl90s-4;第二旋转电机701的传动轴连接带孔刮板702,第二旋转电机701转动时带动带孔刮板702同步旋转,并对慢滤池罐体1内部的滤料表层进行摊平,使滤料表层始终保持平面且不会凹凸不平,提高了滤池的过滤质量,带孔刮板702上开设有内径4cm的圆孔,其目的是减少刮板进行刮平作业时由于滤料推移造成的阻力过大,影响刮平效果,带孔刮板702和传动轴之间连接有加固杆703可进一步的提升刮板工作时的稳定性。

32.优选的方案如图5至图7所示,光电控制系统5包括配电箱501、控制电缆502、槽型光电开关503、液位管504和漂浮棒505;所述液位管504垂直安设在排液管4上并与排液管4相连通,排液管4通常由内径14mm透明有机玻璃管制作而成,液位管504内设有黑色漂浮棒505,液位管504的外壁处设有槽型光电开关503,槽型光电开关503通过控制电缆502连接配电箱501;配电箱501的内部设有无线信息传输装置,所述无线信息传输装置与液压升降机构2、搅拌机构3和刮平装置7的控制系统无线连接;

33.滤池正常工作时,慢滤池罐体1内罐体内部滤液产出速度高于排液管4的排液速度,排液管4内会始终充满滤液,漂浮棒505的高度位于槽型光电开关503并与慢滤池罐体1内的液位相同;

34.当慢滤池罐体1发生堵塞后,滤液的产出速度小于排液管4的排液速度,液位管504内的液位迅速下降,黑色的漂浮棒505也随之下降,当漂浮棒505下降至槽型光电开关503中间时,会切断对射光线,此时配电箱501的内部设有无线信息传输装置会向液压升降机构2、搅拌机构3和刮平装置7的控制系统发出无线信号,装置随即启动并进行相应的工作。

35.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案

中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1