一种硅片表面残胶去除装置的制作方法

1.本实用新型属于硅片脱胶技术领域,尤其是涉及一种硅片表面残胶去除装置。

背景技术:

2.切片机完成硅片加工后,需将硅片从塑胶板上脱胶分离下来,不可避免地有些硅片中与塑胶板接触的一面上仍残留一些胶,无法直接清除掉,需要对其加热才能完全清除。现有技术都是采用人工操作热风枪,对准粘有胶液的硅片端面进行直吹,先将残胶软化再动手去除残胶。这种方法不仅费时费力,而且去胶效果差、去胶效率低,仅能去除小面积的残胶,有时甚至需要多次反复加热去胶。还有,热风枪操作不便,受电源、功率、出风口大小等限制,导致去胶清理不干净;热风枪吹出的气流不连续,气流吹出后硅片带胶面的温度降温快,返工去胶时不易把握去胶所需的适当温度,去胶质量不稳定。

技术实现要素:

3.本实用新型提供一种硅片表面残胶去除装置,解决了现有技术中采用热风枪去胶的效果差且效率低的技术问题。

4.为解决至少一个上述技术问题,本实用新型采用的技术方案是:

5.一种硅片表面残胶去除装置包括具有片腔的箱体,所述箱体中设有风腔;在所述片腔中配设有放置槽;

6.所述风腔能够使硅片被竖直放置在所述放置槽中时朝所述硅片上的残胶吹热风,以使所述硅片上的残胶受热软化后易于与所述硅片分离。

7.进一步的,所述片腔下端面设有若干组相对设置的底托,所述底托外侧边均为直角结构,并在其上端面上还设有与其外侧边结构相同的凸台。

8.进一步的,所述底托沿所述片腔长度方向设置并分别位于所述片腔长度两端,并所有所述底托均沿所述片腔宽度方向间隙设置。

9.进一步的,沿所述放置槽长度方向相对设置的所述底托的相对面为v型结构。

10.进一步的,所述底托的相对面的v型结构的夹角不小于100

°

且不大于175

°

。

11.进一步的,所述放置槽被置于每一组相对设置的所述底托上方并被所述底托上的所述凸台卡固设置。

12.进一步的,沿所述放置槽长度方向上设有若干用于放置所述硅片的放片区,带有残胶的所述硅片的一端被朝上悬空立放于所述放片区,且所述放置槽的高度低于所述硅片的高度;

13.相邻所述放片区之间均设有一组相对间隔设置的挡条,且每个所述挡条均靠近所述放置槽内壁一侧设置。

14.进一步的,所述风腔设于所述箱体的长度侧面并沿所述片腔的长度方向设有若干喷气口;

15.所述喷气口位于所述放置槽的斜上方并朝所述放置槽内的所述硅片倾斜吹气;且

所述喷气口可沿所述放置槽高度方向上下移动。

16.进一步的,还包括设于所述箱体底部或顶部的加热层,所述加热层与所述风腔连通设置,进入所述风腔中的冷气流受所述加热层加热后再进入所述片腔中。

17.进一步的,所述加热层包括若干沿所述片腔长度方向或宽度方向并排设置的加热管,所述加热管均匀排布设置。

18.采用本实用新型设计的一种硅片表面残胶去除装置,结构简单,在封闭的一定片腔内进行加热,并可同步进行调节风量和风速的风腔与装置中的加热件进行互补,以调整片腔中的热气流走向,从而对硅片中的残胶进行可针对性的加热,以加速去胶速度,提高去胶效率。利用电能加热的方式对硅片上的残胶进行加热,以达到无杂质、无污染且无残留的去除效果,并可批量去除多组硅片上的残胶,工作效率高且残胶去除效果好,提升硅片良品率。

附图说明

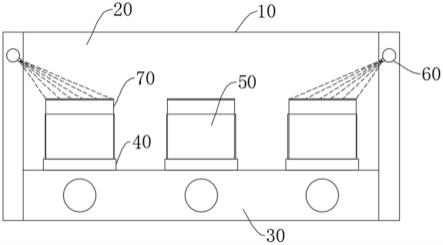

19.图1是本实用新型一实施例的一种硅片表面残胶去除装置的结构图;

20.图2是本实用新型一实施例的一种硅片表面残胶去除装置的俯视图;

21.图3是本实用新型一实施例的底托的结构示意图;

22.图4是本实用新型一实施例的放置槽的结构示意图;

23.图5是本实用新型另一实施例的加热层中加热管的布置图。

24.图中:

25.10、箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、片腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、加热层

26.40、底托

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、凸台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、放置槽

27.51、放片区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52、挡条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、风腔

28.70、硅片

具体实施方式

29.下面结合附图和具体实施例对本实用新型进行详细说明。

30.本实施例提出一种硅片表面残胶去除装置,如图1所示,包括具有片腔20的箱体10,箱体10中设有风腔60;在片腔20中配设有放置槽50,风腔60能够使硅片70被竖直放置在放置槽50中时朝硅片上的残胶吹热风,以使硅片上的残胶受热软化后易于与所述硅片分离。与现有采用热风枪一样只能局部清除相比,这一结构不仅操作方便且可批量处理残胶,而且温度加热可持续性且稳定,残胶处理干净且无残留胶印,无需返工二次清理,良品率高且清理质量稳定,省时省力且效率高。

31.具体地,如图2所示,箱体10为长方体结构,片腔20沿箱体10的长度方向设置,为了便于支撑放置槽50,在箱体10的长度两端设置开门。并在片腔20的下端面设有若干组相对设置的底托40,底托40的外侧边均为带有弧线的直角结构,并在其上端面上还设有与其外侧边结构相同的凸台41,且凸台41设置的目的是为了防止放置槽50放置时定位,起固定作用。

32.进一步的,底托40沿片腔20的长度方向设置并分别位于片腔20长度的两端,在本实施例中,底托40的厚度不宜过高,建议5-15mm,底托40的设置,主要是用于架设放置槽50

的放置。所有底托40均沿片腔20宽度方向并排设置,且相邻之间的底托40为均匀间隙设置;同时,沿放置槽50长度方向相对设置的底托40之间预留很长的空间设置,留有中间长度的空间便于被热气流吹拂,加速片腔20中受热的气流流动,便于加速残胶受热软化。

33.进一步的,如图3所示,沿放置槽50长度方向相对设置的底托40的相对面为v型结构,且优选地,底托40的相对设置的一侧面的v型结构的夹角θ不小于100

°

且不大于175

°

。这一v型结构的设置,若夹角θ小于100

°

,在同一长度的条件下,则使得底托40与放置槽50叠放的面积较大,从而使得位于底托40正上方的放置槽50中的硅片70受热传导的气流较少,从而会影响此处硅片70的传导,从而影响此处硅片70上残胶的软化情况。若夹角θ大于175

°

,会增加底托40的v型面的开角,则底托40的整体长度将缩短,则放置槽50与底托40的接触面积将变小,从而使得放置槽50与底托40上端面的接触中间面会悬空更多,则会导致放置槽50放置的不稳定性。故,当底托40的相对设置的一侧面的v型结构的夹角θ不小于100

°

且不大于175

°

,不仅便于增加放置槽50与底托40接触的面积,同时还可最大限度地降低底托40所占的受热面积,在保证放置槽50放置的稳定性的基础上,最大限度地降低底托40所耗用的热源。

34.如图4所示,放置槽50被置于每一组相对设置的底托40上方并被底托40上的凸台41卡固设置。所有放置槽50的下端面可以是实心板设置,也可以是若干支杆设置,为了提高热气流的流动性,在本实施例中,放置槽50的下端面为若干板条间隔拼接设置而成,且放置槽50的侧面也是上下具有间隔的板条固定连接而成,目的是便于热气流的流通。

35.进一步的,沿放置槽50的长度方向上设有若干用于放置硅片70的放片区51,带有残胶的硅片70的一端被朝上悬空立放于放片区51,且放置槽50的高度低于硅片70的高度;目的是提高残胶与热流空气接触的面积,若带有残胶的硅片70水平放置说竖直朝下放置都会出现残胶残留在放置槽50内的风险,不仅不便于清理,而且还会增加额外的处理成本。

36.为了提高放置硅片70的数量和型号,要求在相邻放片区51之间均设有一组相对间隔设置的挡条52,且每个挡条52均靠近放置槽50的内壁一侧设置。相邻设置的挡条52之间的间隙小于硅片70横向宽度的一半,不仅可以提高热气流的流通效率,而且还可节约生产成本,提高硅片70放置的安全性。

37.还有,在同一个放置槽50中,放片区51的长度,就是竖直立放硅片70的叠片数量可相同也可不相同;若需要放置不同批次的硅片70,则可调整挡条52的放置位置,以改变放片区51的长度,从而可根据长度的不同而区分不同批次的硅片70的放置位置。每一组放置槽50的宽度都是相同的,多组放置槽50的宽度可相同也可不相同,可基于不同型号硅片70的宽度来设计放置槽50的宽度,在此不具体限制。

38.进一步的,风腔60设至在箱体10的长度侧面并沿片腔20的长度方向设有若干喷气口;喷气口位于放置槽50的斜上方并朝放置槽50中内的硅片70倾斜吹气;且喷气口可沿放置槽高度方向上下移动。喷气口与硅片相对位置的布置,如图2所示。外设的空压机与片腔20连通设置,并直接想片腔20中冲入冷气流。

39.进一步的,还包括设于箱体10底部或顶部的加热层30,加热层30中设有若干加热管,加热层30与风腔60连通,进入风腔60中的冷气流受加热层30加热后再进入片腔20中,从而完成对硅片70上的残胶进行加热软化。

40.所有风腔60中的喷气口均沿片腔20的长度方向朝硅片70一侧吹风,且均为常规的

吹风结构,就是可自由调整吹风方向的风扇叶,可调节风量、风速和角度,目的是为了调整加热气流的流向和流速。

41.进一步的,加热层30可持续对风腔60中的气流进行加热,以控制进入片腔20中的气流的温度是可持续的和恒定的。加热层30被固设于箱体10的底部并位于片腔20的下方,如图1所示;或者,被固设于箱体10的顶部并位于片腔20的上方(附图省略)。

42.进一步的,加热层30包括若干沿片腔20长度方向设置的加热管,其中加热管的布置结构如图2所示;或者,加热层30包括若干沿片腔20宽度方向设置的加热管,加热管30的布置结构如图5所示。无论加热管的排布如何,在片腔20中,所有加热管均是均匀地排布设置在片腔20中,且加热层30均位于箱体10的外壁面与片腔20之间的位置设置。加热管对风腔60中的气流进行加热,可避免现有热风枪加热的不稳定性和不连续性,采用本结构的方式不仅加热稳定且去胶面积广,批量清理更加快捷,去胶后而且还无残留,无需返工,去除效果好且效率高,现有热风枪去除后仍有胶印残留。

43.工作时,将带有残胶的硅片70提前放置在放置槽50中的放片区51内,待硅片70放置完毕后,再将放置槽50放置在箱体10中并置于底托40上被支撑固定。再打开加热层30和风腔60,以控制加热温度和热气流流速和流向,以完成对硅片70上的残胶进行加热软化。待加热完毕后,冷却若干分钟后,再取出放置槽50及硅片70,再用清水对残胶进行清理,即可完全将硅片70上的残胶去除干净。

44.本实用新型设计的一种硅片表面残胶去除装置,结构简单,在封闭的一定片腔内进行加热,并可同步进行调节风量和风速的风腔与装置中的加热件进行互补,以调整片腔中的热气流走向,从而对硅片中的残胶进行可针对性的加热,以加速去胶速度,提高去胶效率。利用电能加热的方式对硅片上的残胶进行加热,以达到无杂质、无污染且无残留的去除效果,并可批量去除多组硅片上的残胶,工作效率高且残胶去除效果好,提升硅片良品率。

45.以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1