一种蒽醌法生产过氧化氢中再生废水的处理系统的制作方法

1.本实用新型属于废水处理技术领域,尤其是一种蒽醌法生产过氧化氢中再生废水的处理系统。

背景技术:

2.蒽醌法生产过氧化氢中产生的废水的主要可分为三大部分:一是再生废水,包括催化剂再生蒸汽冷凝废水、白土床更换氧化铝时蒸汽吹扫产生冷凝废水以及活性炭再生的蒸汽冷凝废水;二是系统排放的废水,如氧化残液、萃余聚结器排水和洗工作液废水;三是干燥塔撤出的废碱液。上述三种废水中均含有工作液(重芳烃、2-乙基蒽醌等)组分,需经处理达标后排放。

3.再生废水的产生具有周期性、间断性、单次产生量大、含较多工作液组分及粉尘等特点,而当前过氧化氢生产中产生的废水均采用fenton法处理,但采用现有常规的fenton法难以达到理想的处理效果,且会造成污水站工作负担过重,以及fenton试剂的极大浪费。

4.专利cn 209652080 u公开了一种含蒽醌污水的处理系统,包括事故池、调节池、催化氧化反应塔、曝气沉淀池、溶气气浮池、厌氧池、好氧mbr池、清水池、污水处理装置、污泥池、污泥处理装置,可直接输入含蒽醌污水。该装置的事故池和调节池可保证进入处理设备的污水量及水质相对稳定;且设置催化氧化反应器降解大分子有机物,提高废水可生化性;大分子有机物降解后可进入厌氧池、好氧mbr池进一步处理。该装置运行可靠,可有效处理过氧化氢装置的生产废水,但处理工艺繁琐,运行成本相对较高,且未针对再生废水做有效改进。

5.专利cn 109534429 a公开了一种蒽醌法生产过氧化氢污水的预处理方法,向调ph至5~7后的再生废水鼓入空气并添加絮凝剂,将上层出现的絮凝体分离后加入重芳烃萃取回收工作液,下层水相cod可降低至1500 mg/l 以下,降低后期污水处理的压力及fenton试剂消耗。但该方法需加入无机酸调节废水ph,需要添加絮凝剂来分离再生废水中的粉尘,这可能会造成后续阶段再生废水中的工作液成分污染,难以回收再利用,进一步增加生产成本。

6.因此,有必要建立一套再生废水处理方案,以解决上述问题。

技术实现要素:

7.本实用新型的提出旨在完善现有蒽醌法生产过氧化氢的废水处理系统,针对现有过氧化氢生产工艺中再生废水处理系统的不足,提出一种新型的再生废水处理系统。该系统主要针对高有机成分及高粉尘含量的再生废水,可有效弥补常规处理方法的局限性,分离再生废水中的氧化铝粉尘、降低废水的cod、回收其中的工作液,减少废水处理剂的浪费。

8.为实现本实用新型的上述目的,本实用新型采用以下技术方案:

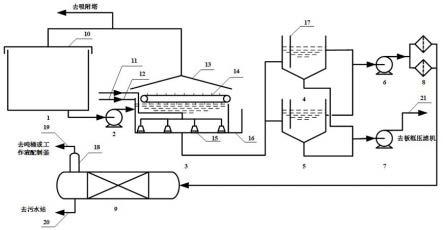

9.本实用新型提供一种蒽醌法生产过氧化氢中再生废水的处理系统,包括再生废水储罐1、气浮装置3、沉淀池4/5、前置过滤装置8和聚结分离装置9,所述再生废水储罐1依次

连接气浮装置3、沉淀池4/5,沉淀池4/5上部出口依次连接前置过滤装置8、聚结分离装置9;所述气浮装置3的制泡系统是在气浮装置3的底部设置曝气头组15,曝气头组15前连接压缩空气,所述气浮装置3连接有水管12。

10.进一步的,采用溶气罐制泡系统替换所述水管12和曝气头组15。

11.所述再生废水来自催化剂再生过程、白土床更换氧化铝过程中蒸汽吹扫产生的凝液废水、活性炭再生的蒸汽冷凝废水中的一种或多种混合,白土床包括氢化白土床和后处理白土床。

12.进一步的,所述再生废水储罐1内部设置搅拌装置,所述搅拌装置用于预混,防止废水中所含工作液组分分层,以及废水中所含粉尘沉底,造成底部废水出口堵塞;所述搅拌装置优选为搅拌桨或鼓泡装置,所述鼓泡装置优选为氮气鼓泡装置。

13.进一步的,所述再生废水储罐1顶部设置有密封盖板10,盖板10上设置有气体出口,气体出口与回收装置连接,用于回收易挥发的工作液溶剂成分,所述回收装置优选为吸附塔或冷却塔。

14.进一步的,所述再生废水储罐1底部设置出料口,用于输送废水,出料口连接污水泵2,再生废水经污水泵2进入气浮装置3,气浮装置3优选位于污水泵2下游,所述再生废水储罐1的设计可保证废水中所有组分全部进入后续工段。

15.进一步的,所述水管设置在气浮装置3的再生废水入口附近,用于将稀释水加入到气浮装置3中,对经再生废水储罐1混合的再生废水进行稀释,所述稀释水可选用中水、自来水或纯水,稀释水的温度为40-60℃。

16.进一步的,所述曝气头组15制泡系统为可动式曝气头组,以便抬起清洗更换;所述溶气罐制泡系统是将定量空气加压溶入水后直接输入至气浮装置3。通入压缩空气和一定比例的稀释水,可充分破坏再生废水固液平衡,有助于废水中工作液-水-粉尘颗粒的分离。

17.进一步的,气浮装置3顶部设置有密封顶盖13,顶盖13上设置有气体出口,气体出口与回收装置连接,大量工作液溶剂组分随空气经顶盖13出口进入回收装置回收溶剂,所述回收装置优选为吸附塔或冷却塔。

18.进一步的,气浮装置3上部设置刮渣机14,侧面设置集料槽16。部分固体粉尘颗粒形成气浮体漂浮至废水表面,集料槽16用于收集液面漂浮的工作液溶质及微小粉尘颗粒,集料槽16定时清空。再生废水经充分稀释及空气吹扫后送入沉淀池4/5。

19.进一步的,沉淀池4/5的废水入口处设置挡板17,所述挡板17能够减少废水输入对池内废水的冲击,优选为竖直挡板;挡板后设置填料,有利于加速固液两相分离,所述填料类型选用丝网除沫器网垫或规整填料,可选自垂直波纹、网孔、丝网、孔板、压延孔板填料中的一种或多种,材质选用不锈钢或聚四氟乙烯;沉淀池4/5的侧面中部偏上处设置液相出口,液相出口后接污水泵6送入前置过滤器8;沉淀池4/5底部优选为倒圆锥形,最低点设置固相出口,固相出口后接污泥泵7去往板框压滤机。

20.进一步的,所述沉淀池为两个及两个以上的沉淀池并联设置,方便装置持续运行中更换或反洗。

21.进一步的,所述前置过滤装置8为两个及两个以上的过滤器并联设置,方便装置持续运行中更换或反洗;所述过滤器配备滤芯,优选为聚丙烯滤芯、聚四氟乙烯滤芯、聚酯滤芯、玻璃纤维滤芯、金属烧结滤芯等材质的一种或两种以上复合而成;所述过滤器进一步优

选具有反冲洗功能。

22.进一步的,所述前置过滤装置8的过滤精度优选0.5~30 μm,用于拦截带入的少量固体颗粒,保护后续流程聚结装置9中的聚结滤芯正常运行。经前置过滤装置8过滤的液相废水去往聚结分离装置9。

23.进一步的,所述聚结分离装置9中设置油水分离滤芯,油水分离滤芯材质为聚四氟乙烯、聚酯或复合材质,用于分离不含固相颗粒废水中的工作液组分。

24.进一步的,聚结分离装置9下游顶部设置集液包18,用于收集少量工作液组分,集液包18侧面设置玻璃视镜以监测油水两相界面,集液包18顶部设置工作液出口19,工作液出口19设置管道连接配制釜,以进行工作液的回收,聚结分离装置9下游底部设置水相出口20去往废水站,在废水站经检测合格直接排放或重复使用,或者在废水站经进一步处理检测合格后直接排放或重复使用。

25.本实用新型的系统处理蒽醌法生产过氧化氢中再生废水的工艺包括以下步骤:

26.1)再生废水由再生废水储罐1进入气浮装置3,

27.2)气浮装置3的制泡系统为曝气头组15时,通过水管12向气浮装置3加稀释水;气浮装置2的制泡系统为溶气灌时,将稀释水加入溶气灌;

28.所述稀释水与再生废水的体积比为0.2~2;

29.3)开启制泡系统进行曝气,经空气充分吹扫后的再生废水排入沉淀池4/5,静置2~24 h;

30.4)沉淀池4/5的上清液经前置过滤器8后进入聚结分离装置9;

31.5)经聚结分离装置9分离得到的工作液和水相。

32.进一步的,所述稀释水的温度为40~60℃,可根据再生废水中粉尘含量及工作液含量选择中水、自来水或纯水作为稀释水。

33.本实用新型的蒽醌法生产过氧化氢中再生废水的处理系统和工艺相比于现有过氧化氢生产废水处理工艺,其优势在于:

34.1. 促进固含量及cod较高的再生废水中超细粉体(直径《 1 μm)生成絮状悬浮物后沉淀,选择过滤精度较低的前置过滤器滤芯时即可有效去除该废水中所含粉体,降低前置滤芯更换成本,实现聚结滤芯工作效率及使用寿命的提升,经前置过滤器处理后的废水中悬浮物含量可降至 20 mg/l 以下。

35.2. 未加入絮凝剂等其他成分,避免工作液的二次污染,工作液经聚结滤芯分离清洗后可回收利用,可充分降低工作液及现有工艺中fenton氧化药剂的消耗,降低装置运行成本。

36.3. 本系统及工艺可作为现有污水处理厂的补充,缓解污水处理厂的压力,且可利用处理后的中水对再生废水进行处理,进一步降低污水处理成本。

附图说明

37.图1为蒽醌法生产过氧化氢中再生废水的处理系统。

38.图2为蒽醌法生产过氧化氢中再生废水的处理工艺。

39.其中,1为再生废水储罐,2为污水泵、3为气浮装置、4/5为沉淀池、6为污水泵、7为污泥泵、8为前置过滤装置,9为聚结分离装置,10为盖板,11为压缩空气管,12为水管,13为

顶盖,14为刮渣机,15为曝气头组,16为集料槽,17为挡板,18为集液包,19为工作液出口,20为污水出口,21为污泥出口。

具体实施方式

40.下面结合附图通过具体实施例对本实用新型作进一步说明,以下实施例只是描述性的,不能以此限定本实用新型的保护范围。

41.实施例1

42.如图1所示,一种蒽醌法生产过氧化氢中再生废水的处理系统,包括再生废水储罐1、污水泵2、气浮装置3、沉淀池4/5、污水泵6、污泥泵7、前置过滤装置8和聚结分离装置9,再生废水储罐1依次连接污水泵2、气浮装置3、沉淀池4/5,沉淀池4/5上部出口连接前置过滤装置8和聚结分离装置9,底部出口接污泥泵7去往板框压滤机。

43.所述再生废水储罐1内部设置有搅拌桨,顶部设置有密封盖板10,盖板10上设置有气体出口,气体出口与吸附塔连接;所述气浮装置3的再生废水入口附近设置稀释水入口,气浮装置3顶部设置有密封顶盖13,顶盖13上设置有气体出口,气体出口与吸附塔连接,气浮装置3底部设置可动式曝气头组,曝气头组前连接压缩空气,气浮装置3上部设置刮渣机14,侧面设置集料槽16。

44.所述沉淀池4/5为两个沉淀池并联设置,沉淀池4/5的废水入口处设置竖直挡板,挡板后设置填料,沉淀池的侧面中部偏上处设置液相出口,液相出口后接污水泵6进入前置过滤器8;沉淀池4/5底部为倒圆锥形,最低点设置固相出口,固相出口后接污泥泵7去往板框压滤机;

45.所述前置过滤装置8为两个过滤器并联设置,过滤精度为0.5~30 μm。

46.所述聚结分离装置9下游顶部设置集液包18,集液包18侧面设置玻璃视镜,集液包18顶部设置工作液出口19,工作液出口19设置管道连接吨桶或配制釜,聚结分离装置9下游底部设置水相出口20,聚结分离装置下游底部设置水相出口去往废水站,在废水站经检测合格直接排放或重复使用,或者在废水站经进一步处理检测合格后直接排放或重复使用。

47.采用图1所述的系统处理蒽醌法过氧化氢生产中再生废水的工艺,包括如下步骤:

48.1)再生废水经管道进入再生废水储罐1后,开启搅拌桨搅拌0.1~2 h,优选0.3~1.2 h;充分搅拌后经污水泵2进入气浮装置3;

49.2)按照v中水/v再生废水=0.2~2的比例加入中水,将再生废水充分稀释,中水温度为40~60℃;

50.3)开启压缩空气,气压为0.3~0.6 mpa,优选0.2~0.5 mpa,将经曝气头组15产生的大量微气泡引入稀释后的再生废水,曝气时间为0.1~0.5 h,优选为0.25~0.4 h,同时开启刮渣机14,将液面漂浮的工作液溶质及微小粉尘颗粒收集至集料槽16中,集料槽16定时清空;经空气充分吹扫后的再生废水排入沉淀池4/5;

51.4)再生废水经沉淀池4/5为连续或间歇性进料,废水由侧方入口排入后,静置2~24 h,优选10~24 h,上清液经污水泵6、前置过滤器8后进入聚结分离装置9,下层固体颗粒物经污泥泵7去往板框压滤机;

52.5)再生废水上清液进入聚结分离装置9后,油水两相界面位于集液包18视镜刻度30%~80%时开启工作液出口19,优选油水两相界面位于集液包18视镜刻度50%~70%时开启工

作液出口19,工作液出口19连接至吨桶或配制釜,以进行工作液的回收,聚结分离装置9下游底部设置水相出口20去往废水站,在废水站经检测合格直接排放或重复使用,或者在废水站经进一步处理检测合格后直接排放或重复使用。

53.实施例2-4采用实施例1的系统和工艺进行处理。

54.实施例2

55.再生废水(cod:12500 mg/l,颗粒物浓度950 mg/l)经管道进入再生废水储罐充分搅拌0.3 h后进入气浮装置,按照v

中水

/v

再生废水

=2:1的比例加入40℃中水,开启压缩空气,气压为0.3 mpa,曝气时间为0.3 h,同时开启刮渣机,曝气结束后废水排入沉淀池,静置12 h分层后下层固体颗粒物经污泥泵去往板框压滤机,上清液经污水泵、前置过滤器后进入聚结分离装置,聚结分离装置油相出口为工作液,水相cod为528 mg/l,颗粒物浓度为7 mg/l。

56.实施例3

57.再生废水(cod:15710 mg/l,颗粒物浓度 1350 mg/l)经管道进入再生废水储罐充分搅拌0.1 h后进入气浮装置,按照v

自来水

/v

再生废水

=1:1的比例加入50℃自来水,开启压缩空气,气压为0.4 mpa,曝气时间为0.3 h,同时开启刮渣机,曝气结束后废水排入沉淀池,静置18 h分层后下层固体颗粒物经污泥泵去往板框压滤机,上清液经污水泵、前置过滤器后进入聚结分离装置,聚结分离装置油相出口为工作液,水相cod为632 mg/l,颗粒物浓度为13 mg/l。

58.实施例4

59.再生废水(cod:8420 mg/l,颗粒物浓度 770 mg/l)经管道进入再生废水储罐充分搅拌2 h后进入气浮装置,按照v

纯水

/v

再生废水

=0.2:1的比例加入60℃纯水,开启压缩空气,气压为0.6 mpa,曝气时间为0.5 h,同时开启刮渣机,曝气结束后废水排入沉淀池,静置24 h分层后下层固体颗粒物经污泥泵去往板框压滤机,上清液经污水泵、前置过滤器后进入聚结分离装置,聚结分离装置油相出口为工作液,水相cod为425 mg/l,颗粒物浓度为5mg/l。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1