一种焦化蒸氨循环废水的负压蒸氨系统的制作方法

1.本实用新型涉及炼焦技术领域,具体涉及一种焦化蒸氨循环废水的负压蒸氨系统。

背景技术:

2.在炼焦的生产过程中,焦化配合煤中的外水分和焦化过程中产生的化合水混入荒煤气中,而用于喷洒冷却荒煤气中的氨会溶解在水中形成氨水,氨水除部份用于补充焦炉集气管循环冷却荒煤气成为循环氨水外,其余热氨水就成为剩余氨水,剩余氨水总量约占干煤重的10%,由于剩余氨水中含有较多的挥发氨、固定氨、硫化氢等严重污染环境的有害物质,剩余氨水成为焦化生产过程的蒸氨废水,剩余氨水必须经过蒸氨处理达标后才能进入生化系统处理,最后达到排放标准才能外排。目前,焦化剩余氨水多采用负压蒸氨工艺进行处理,负压蒸氨工艺是利用水蒸气作为热载体,使剩余氨水与水蒸气在蒸氨内进行逆流接触,进行传质传热,从而剩余氨水中氨气蒸发出来,再经过冷凝、吸收处理,蒸氨塔是现有蒸氨工艺中使用的关键设备,其氨气的提取效率与其自身的结构特点息息相关。现有的蒸氨塔多采用填料塔结构,在对剩余氨水进行蒸氨的过程中发现,不仅会水蒸气加热不均,汽化速度过低或过高的问题,汽化质量不稳定的问题,而且剩余废水进入到蒸氨塔内的温度低,使得传质传热的反应时间较长,蒸汽的消耗量较大,效率也相对较低。因此研制开发一种工艺路线短、反应过程稳定可靠、能耗低。且能有效提高反应效率的焦化蒸氨循环废水的负压蒸氨系统是客观需要的。

技术实现要素:

3.本实用新型的目的在于提供一种工艺路线短、反应过程稳定可靠、能耗低、且能有效提高反应效率的焦化蒸氨循环废水的负压蒸氨系统。

4.本实用新型的目的是这样实现的,包括回收池、蒸氨塔、塔顶冷凝器、气液分离器、氨气吸收塔和循环水池,回收池与蒸氨塔之间设置有废水预热器,废水预热器内竖直安装有缓冲板,缓冲板将废水预热器的空腔分隔成缓冲腔和预热腔,缓冲腔和预热腔的下部设置有导流通道,缓冲腔的上侧设置有进液口,预热腔的顶部设置有出液口,底部设置有排污口,预热腔内从下到上设置有下加热板、上加热板和过滤网,下加热板和上加热板之间的预热腔上设置有温度计;蒸氨塔包括从上到下依次设置的上塔体、过渡锥体和下塔体,所述下塔体的底部设置有排液管,下塔体内设置有再沸器,所述上塔体内从上到下依次设置有蒸汽分布器、多层塔盘组件、液体分布器和挡液组件,上塔体的顶部设置有排气管,所述塔顶冷凝器上设置有真空装置。

5.与现有的技术相比,本系统的优点在于:一是在回收池和蒸氨塔之间设置了废水预热器,废水预热器可以对进入蒸氨塔的废水进行加热,让进入到蒸氨塔内的废水温度均匀恒定,这样可有效的缩短气相传热传热的反应时间,进一步的降低蒸汽的消耗量,降低能耗,减少运行成本;二是本系统优化的蒸氨的结构,蒸汽分布器、塔盘组件和液体分布器的

配合能够保证气液接触均匀,这样可以提高反应的效率,同时在蒸氨塔底部设置再沸器,再沸器的设置一方面可以直接对塔底份废水进行再次加热,进一步的将塔底废水中的氨气分离出来,另一方面可以保证塔底的反应温度均匀恒定,这样就能大幅的缩短反应的时间,提高反应的速度和效率。综上,本系统工艺路线短、反应过程稳定可靠、能耗低,可以更好的控制反应温度,能够高效的分离目标物,产率高,能够产生较好的社会效益,易于推广使用。

附图说明

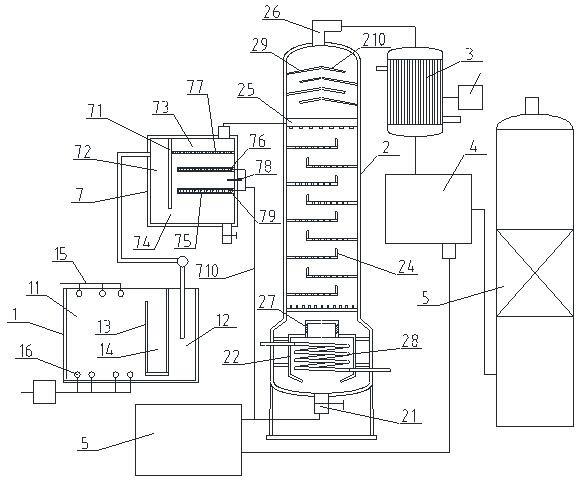

6.图1为本实用新型的整体结构示意图;

7.图中:1-回收池,11-气浮腔,12-净水腔,13-溢流板,14-储油槽,15-吹油机构,16-曝气机构,2-蒸氨塔,21-排液管,22-再沸器,23-蒸汽分布器,24-塔盘组件,25-液体分布器,26-排气管,27-导气管,28-螺旋加热盘管,29-第一半锥,210-第二半锥,3-塔顶冷凝器,4-气液分离器,5-氨气吸收塔,6-循环水池,7-废水预热器,71-缓冲板,72-缓冲腔,73-预热腔,74-导流通道,75-下加热板,76-上加热板,77-过滤网,78-温度计,79-加热管,710-循环管,8-真空装置。

具体实施方式

8.下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型教导所作的任何变更或改进,均属于本实用新型的保护范围。

9.如图1所示,本实用新型包括回收池1、蒸氨塔2、塔顶冷凝器3、气液分离器4、氨气吸收塔5和循环水池6,塔顶冷凝器3、气液分离器4、氨气吸收塔5和循环水池6采用现有蒸氨工艺中使用的结构,所述回收池1与蒸氨塔2之间设置有废水预热器7,废水预热器7能够对剩余氨水进行升温预热,所述废水预热器7内竖直安装有缓冲板71,所述缓冲板71将废水预热器7的空腔分隔成缓冲腔72和预热腔73,所述缓冲腔72和预热腔73的下部设置有导流通道74,缓冲腔72的上侧设置有进液口,预热腔73的顶部设置有出液口,底部设置有排污口,预热腔73内从下到上设置有下加热板75、上加热板76和过滤网77,下加热板75和上加热板76之间的预热腔73上设置有温度计78;所述蒸氨塔2包括从上到下依次设置的上塔体、过渡锥体和下塔体,所述下塔体的底部设置有排液管21,下塔体内设置有再沸器22,所述上塔体内从上到下依次设置有蒸汽分布器23、多层塔盘组件24、液体分布器25和挡液组件,塔盘组件24采用现有技术中筛板塔盘组件,上塔体的顶部设置有排气管26,所述塔顶冷凝器3上设置有真空装置8,真空装置8包括真空泵、管路、压力表等结构件,用于对蒸氨塔2进行抽真空处理。

10.本系统的工艺过程是:炼焦过程中产生的剩余氨水先进入到回收池1内,接着进入到废水预热器7内,剩余氨水先进入到缓冲腔72内,随后通过导流通道74进入到预热腔73内,这时下加热板75对剩余氨水进行加热升温,温度计78可以适时的监测剩余氨水的温度,如温度达到进液温度时,上加热板76可以不用开启,如温度达不到进液温度时,则开启上加热板76,经过升温预热后的剩余氨水经过过滤网77后,过滤网77可以将剩余氨水中的颗粒杂质过滤掉,经过过滤网77过滤后的剩余氨水进入到液体分布器25内,经过液体分布器25分布后向下流动,而热载体水蒸气则进入到蒸汽分布器23内,经过蒸汽分布器23的分布后向上流动,剩余氨水和水蒸气在塔板组件24间进行传质传热反应,在传质传热反应的过程

中,剩余氨水中的氨气蒸发出来,经过挡液组件的分离后,氨蒸汽经过排气管26依次进入到塔顶冷凝器3、气液分离器4内进行冷凝和气液分离处理,经过气液分离器4分离出的氮气进入氨气吸收塔5内进行再次的吸收净化,气液分离器4分离出的液体则进入到循环水池6内,而传质传热后的废水则落入到下塔体内,由于下塔体内设置有再沸器22,再沸器22可以对下塔体内废水进行加热,再次将塔底废水中夹杂的氨气分离出来,经过再次分离处理后的塔底废水通过排液管21排出,进入到循环水池6内循环使用,再沸器22的设置一方面可以直接对塔底废水进行再次加热,进一步的将塔底废水中的氨气分离出来,另一方面可以保证塔底的反应温度均匀恒定,这样就能大幅的缩短反应的时间,提高反应的速度和效率。

11.进一步的,炼焦产生的剩余氨水中会有油杂质,所述回收池1包括依次连接的气浮腔11和净水腔12,所述气浮腔11和净水腔12的底部设置有连通管,在靠近净水腔12一侧的气浮腔内竖直设置有溢流挡板13,溢流挡板13的高度低于气浮腔11的高度,所述溢流挡板13的底部与净水腔12之间通过底部密封后形成储油槽14,所述气浮腔11的上方设置有吹油机构15,所述气浮腔11内的底部设置有曝气机构16,吹油机构15采用空气喷吹管的结构,剩余氨水进入到气浮池11内,曝气机构16以微泡的形式释放空气,空气上升与剩余氨水充分接触,剩余氨水中的油渣粘附气泡后,形成表观密度小于水的絮体而上浮到水面,经吹油机构15吹向溢流挡板13后进入到储油槽11内,而除油后的剩余氨水则通过连通管流入到净水腔12内。

12.进一步的,所述上加热板76和下加热板75的结构相同,上加热板76和下加热板75与剩余氨水之间的接触面积大,从而可以大幅的提高对剩余氨水的预热效果,均包括上板体和下板体,所述上板体和下板体之间设置有加热管79,加热管可以采用电加热管或者是蒸汽加热管等结构,优选地,所述加热管79通过循环水管710与排液管21连通,利用蒸氨塔2的底部废水作为热源进入到加热管79内,可以降低能源的消耗,为了达到较好的加热效果,所述加热管79在上板体和下板体之间成蛇形结构布置。

13.进一步的,所述再沸器22包括依次设置的顶板、圆筒体和底锥,所述顶板的顶部设置有导气管27,导气管27的顶部设置有管盖,所述导气管27的管壁上均布设置有导气孔,所述圆筒体通过支撑架安装在下塔体内,所述圆筒体内设置有螺旋加热盘管28,所述底锥的底部设置有通孔在,再沸器22工作时,向螺旋加热盘管28内通入加热介质,加热介质可以是水蒸气或者是沸水,螺旋加热盘管28的换热面积大,可以对进入到内筒体内的塔底废水进行加热,加热蒸发出的氨蒸汽通过导气管27的导气孔排出继续上升后从排气管26排出,为了提高分离的效果,优选地,所述导气孔沿着导气管27的中心轴线方向倾斜向下设置。

14.进一步的,所述挡液组件包括多层挡液锥组成,每层挡液锥包括第一半锥29和第二半锥210,所述第一半锥29和第二半锥210上均布设置有多个透气孔,所述第一半锥29和第二半锥210的上端固定连接,所述第一半锥29的下端与上塔体的内壁固定连接,所述第二半锥210的下端与上塔体的内壁之间留有间隙,且上下相邻两侧挡液锥的第一半锥29和第二半锥210相互交错布置,经过传质传热后产生的氨蒸蒸汽沿多层挡液锥呈s型上升,使氨蒸汽中夹杂的水分分离出来,进一步的提高分离的效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1