一种防积灰的高盐废水高温烟气蒸发干燥零排放系统的制作方法

1.本技术涉及于高盐废水零排放处理技术领域,更具体地说,涉及一种防积灰的高盐废水高温烟气蒸发干燥零排放系统。

背景技术:

2.针对火电厂脱硫废水等高盐废水的零排放处理,在申请号为cn201320574262.x的专利文献中公开了一种烟气降温除尘含盐废水蒸发装置,其采用废水在设备夹层中与高温烟气换热蒸发而浓缩,产生的结晶盐通过刮板从设备表面去除的方法。然而,上述装置容易造成设备的腐蚀和磨损,并且刮板表面也可能会出现结晶盐沉积结垢的问题,还存在结晶盐不能及时干燥出现板结的问题。

技术实现要素:

3.本技术提供一种防积灰的高盐废水高温烟气蒸发干燥零排放系统,实现了高盐废水的零排放处理,其结构简单,占地面积小,运行成本低,经济环保。

4.本技术提供一种防积灰的高盐废水高温烟气蒸发干燥零排放系统,包括第一除尘器、安装于所述第一除尘器内部的导流板、安装于所述除尘器底部的第一灰斗、安装于所述第一灰斗底部的第一仓泵、与所述第一除尘器的顶部相连通的高温烟气蒸发干燥塔、设置于所述第一除尘器内部的高盐废水雾化装置、安装于所述高温烟气蒸发干燥塔底部的第二灰斗、安装于第二灰斗的第二仓泵、连接所述第一仓泵与所述第二仓泵的输灰管道,以及连通所述高温烟气蒸发干燥塔的第二除尘器。

5.在一些实施例中,所述导流板为螺旋导流板。

6.在一些实施例中,所述高温烟气蒸发干燥塔的内部设置有均匀分布器,所述均匀分布器设置于所述高温烟气蒸发干燥塔的顶部。

7.在一些实施例中,所述第一灰斗和所述第二灰斗设置有料位计和人孔。

8.在一些实施例中,所述高温烟气蒸发干燥塔入口烟道设置烟气挡板门。

9.在一些实施例中,所述高盐废水输送管道设置有水量调节阀门。

10.在一些实施例中,所述高温烟气蒸发干燥塔内从上到下设置有多个温度计。

11.在一些实施例中,所述第二除尘器的底部设置有两个第二灰斗,各所述第二灰斗设置有第三仓泵。

12.本技术所提供的防积灰的高盐废水高温烟气蒸发干燥零排放系统,针对高盐废水在低灰含量烟气中进行及时蒸发干燥,避免了高温烟气蒸发干燥装置的积灰、结垢问题,实现高盐废水的零排放,其结构简单,布局紧凑,系统运行稳定。

附图说明

13.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本

申请的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

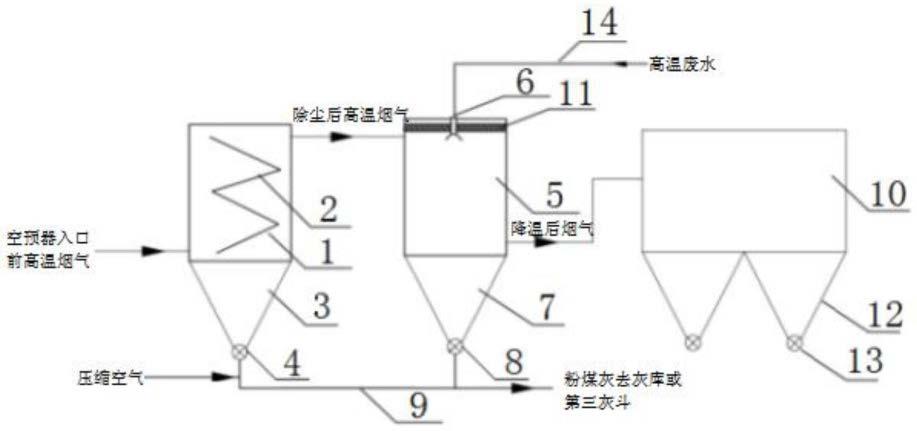

14.图1为本技术所提供的防积灰的高盐废水高温烟气蒸发干燥零排放系统的示意图。

15.其中,1-第一除尘器、2-导流板、3-第一灰斗、4-第一仓泵、5-高温烟气蒸发干燥塔、6-高盐废水雾化装置、7-第二灰斗、8-第二仓泵、9-输灰管道、10-第二除尘器、11-均匀分布器、12-第三灰斗、13-第三仓泵、14-高盐废水输送管道。

具体实施方式

16.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

17.请参考图1,图1为本技术所提供的防积灰的高盐废水高温烟气蒸发干燥零排放系统的示意图。

18.为了使本技术领域的技术人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。

19.本技术提供一种防积灰的高盐废水高温烟气蒸发干燥零排放系统,包括第一除尘器1、导流板2、第一灰斗3、第一仓泵4、高温烟气蒸发干燥塔5、高盐废水雾化装置6、第二灰斗7、第二仓泵8、输灰管道9和第二除尘器10。

20.导流板2安装于第一除尘器1内部,使进入第一除尘器1壳体内的高温烟气上升,具有高效的除尘效果。高温烟气蒸发干燥塔5与第一除尘器1的顶部相连通,高盐废水雾化装置6设置于第一除尘器1的内部,第二仓泵8安装于高温烟气蒸发干燥塔5的底部,输灰管道9连接第一仓泵4与第二仓泵8,第二除尘器10连通于高温烟气蒸发干燥塔5。

21.此外,第一灰斗3置于第一除尘器1的下部,并与第一仓泵4连接,第一仓泵4与输灰管道9连接,连接压缩空气的压缩空气管道与输灰管道9连接,高温烟气中的粉煤灰在第一除尘器1被去除沉积在第一灰斗3中,并通过第一仓泵4和输灰管道9在压缩空气管道中压缩空气的吹扫作用下将粉煤灰输送至灰库。空预器入口前的高温烟气从第一除尘器1下部进入,高盐废水雾化装置6布置在高温烟气蒸发干燥塔5顶部中心位置,经过除尘处理后的高温烟气从第一除尘器1上部输出并从高温烟气蒸发干燥塔5的上部进入。

22.高盐废水输送管道14与高盐废水雾化装置6连接,能够将高盐废水雾化成预设范围粒径的液滴。高盐废水雾化后在高温烟气的作用下蒸发干燥,结晶盐进入高温烟气蒸发干燥塔5下部的第二灰斗7,并由第二仓泵8和输灰管道9送至灰库。高温烟气蒸发废水后温度下降,并进入第二除尘器10。

23.本技术的核心在于,利用空预器入口前高温烟气作为热源,先进入第一除尘器1去除烟气中的粉煤灰,然后进入高温烟气蒸发干燥塔5内部与雾化处理后的高盐废水液滴直接接触换热,将废水液滴快速蒸发干燥,实现高盐废水的零排放处理。由此可以满足对高盐废水的环保处理要求,同时能够兼顾结构简单、避免系统运行积灰结垢、占地面积小、运行成本低、对周围环境友好等要求。

24.导流板2可以为螺旋导流板,竖向设置于第一除尘器1的内部,呈螺旋上升结构,能够增大导流面积,进一步提升除尘效果。

25.根据本技术一种具体实施例,高温烟气蒸发干燥塔5的内部设置有均匀分布器11,均匀分布器11设置于高温烟气蒸发干燥塔5的顶部。均匀分布器11与除尘后的高盐烟气管道连接。均匀分布器11采用2205双相不锈钢及以上材质,具有优异的防腐蚀性能。均匀分布器11上均匀分布8个出气孔,能够保证烟气的均匀分布,8个出气孔出口的烟气流速基本一致。均匀分布器11的设置,能够将进入高温烟气蒸发干燥塔5的高温烟气均匀分布,避免烟气偏流。

26.第一灰斗3上设置料位计和人孔,能够实时显示第一灰斗3内部的粉煤灰的料位,并通过人孔观察第一灰斗3内的积灰和结垢情况,通过人孔在系统停运情况下手动清理第一灰斗3内部的积灰和结垢。

27.还可以在烟气蒸发干燥塔底部的第二灰斗7上均设置料位计和人孔,便于实时监控第二灰斗7的工作状态,通过人孔手动清理积灰,并通过压缩空气将灰送至灰库,保证了输灰系统的稳定运行。

28.根据本技术一种具体实施例,高盐废水输送管道14设置有水量调节阀门,可以调整进入高温烟气蒸发干燥塔5的水量。水量调节阀门可以为手动阀门或者电动阀门,当采用电动阀门时,电动阀门由控制器内置控制程序控制,无需人员参与,可以提高水量调节精度。

29.为了便于监控高温烟气蒸发干燥塔5内各个部位的温度情况,可以在高温烟气蒸发干燥塔5内部设置多个温度计,温度计自上至下设置,通过调整高温烟气流量和废水流量,从而控制高温烟气蒸发干燥塔5下部降温后烟气温度不低于150℃。

30.第二除尘器10的底部设置有两个第三灰斗12,各第三灰斗12设置有两个第三仓泵13,可以存储粉煤灰和结晶盐。

31.应用本技术中的高盐废水高温烟气蒸发干燥零排放系统,处理流程如下:

32.从空预器入口前引接高温烟气从下方进入第一除尘器1,经过螺旋导流板导流,使得烟气螺旋加速上升通过第一除尘器1,烟气中所含的粉煤灰被有效去除,去除率超过98%;除尘后的高温烟气从上部进入高温烟气蒸发干燥塔5,并在烟气均匀分布器11作用下均匀进入高温烟气蒸发干燥塔5腔体,高盐废水通过高盐废水输送管道14并在高盐废水雾化装置6的作用下被雾化为5~50μm的液滴,雾化后的液滴与高温烟气接触被加热蒸发干燥,水蒸气随降温后的烟气从高温烟气蒸发干燥塔5下部排出,结晶盐进入高温烟气蒸发干燥塔5底部的第二灰斗7;第一除尘器1和高温烟气蒸发干燥塔5底部的灰斗均配置仓泵和输灰管道9,在压缩空气的作用下将粉煤灰和结晶盐输送至灰库或第二除尘器10下部的第三灰斗12。

33.举证说明。某电厂2

×

300mw燃煤机组,采用石灰石-石膏湿法脱硫工艺,产生脱硫废水约8m3/h。采用本技术提出的防积灰的高盐废水高温烟气蒸发干燥零排放系统,引接的空预器入口前高温烟气量约为8万m3/h(烟气温度约355℃),烟气含尘量约为26g/m3,经过第一除尘器1处理后烟气含尘量降低至约0.24g/m3。脱硫废水经过沉淀处理后,固体悬浮物含量降低至100mg/l以内,进入高盐废水雾化装置6内,在转速为20000r/min工况下,废水雾化粒径约为5~25μm。设置两套高温烟气蒸发干燥塔5,单套处理4m3/h废水,废水蒸发后烟气

温度降低至约160℃,系统运行不出现积灰结垢的情况,实现了脱硫废水的零排放处理。第一除尘器1和高温烟气蒸发干燥塔5底部灰斗中的灰在压缩空气的作用下,通过输灰管道9送至灰库。

34.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

35.以上对本技术所提供的防积灰的高盐废水高温烟气蒸发干燥零排放系统进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1