一种高效烟气脱硫装置的制作方法

1.本发明涉及一种脱硫装置,更具体地说,它涉及一种高效烟气脱硫装置。

背景技术:

2.脱硫,泛指燃烧前脱去燃料中的硫分以及烟道气排放前的去硫过程。是防治大气污染的重要技术措施之一。国内外脱硫技术按照脱硫过程是否加水和脱硫产物的干湿形态分为:湿法脱硫、半干法脱硫和干法脱硫三大类工艺。

3.目前国内大型脱硫机组80%的工艺为湿法脱硫技术,其中运用最多的是石灰石-石膏法脱硫,主要工艺流程为用石灰石或石灰作脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,在吸收塔内吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应被脱除,脱硫后的烟气经除雾器除去带出的细小液滴,经加热器加热升温后排入烟囱。

4.授权公告号为cn201643973u的中国专利公开了一种石灰窑炉烟气脱硫除尘装置,它由除尘塔、洗涤塔、喷淋塔、脱硫塔和石灰水箱组成;除尘塔的上部设有与石灰窑炉烟气管道连接口,除尘塔和洗涤塔上设有连通管,连通管两端的管口分别位于除尘塔和洗涤塔中心的下部,洗涤塔内设有喷水嘴;洗涤塔的上部通过连通管与喷淋塔的下部连接,喷淋塔内设有喷水嘴;喷淋塔和脱硫塔的上部设有连通管,脱硫塔内设有石灰水喷嘴;脱硫塔和石灰水箱上设有连通管,连通管两端的管口分别位于脱硫塔和石灰水箱内的下部;石灰水箱上设有排气筒。从石灰窑炉烟气管道出来的烟气经除尘、洗涤、喷淋和脱硫,排出的气体达到了国家排放标准。该实用新型解决了现有技术存在污染环境的技术问题。

5.在使用现有技术中的脱硫除尘装置时,通过脱硫塔对烟气进行脱硫,再通过排污管将污水排走,但是在实际使用中,石灰水吸收剂吸收烟气中的二氧化硫,生成半水亚酸钙或石膏,当排污管长期排污后,容易对管道产生腐蚀、结垢甚至堵塞,有待改进。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种高效烟气脱硫装置,其优势在于可以更换排污管道,减少管道发生腐蚀、结垢或者堵塞的可能性。

7.本发明的上述目的是通过以下技术方案得以实现的:一种高效烟气脱硫装置,包括机架,所述机架上分别设有脱硫塔、设置在脱硫塔内且用于喷出脱硫溶液的喷液组件以及用于向喷液组件提供脱硫溶液的供液组件,所述脱硫塔的下方设有用于沉淀污水并向喷液组件提供水源的循环组件,所述脱硫塔的顶壁上设有排烟管,所述脱硫塔的侧壁上设有进气管,所述脱硫塔的侧壁上可拆卸设有向循环组件排污的排污组件。

8.通过采用上述技术方案,当烟气沿着进气管进入脱硫塔时,供液组件将脱硫溶液输入喷液组件中,喷液组件喷出溶液对烟气进行脱硫,洁净的空气沿着排烟管排出,污水沿着排污组件进入循环组件内,循环组件将污水过滤后向供液组件提供水源,循环使用水源,

节约水资源,排污组件长期使用后,通过排污组件和脱硫塔可拆卸,从而可以方便快捷的将排污组件拆卸并进行更换,以此可以减少排污组件发生腐蚀、结垢或者堵塞的可能性,有利于脱硫装置长期且高效的进行脱硫。

9.进一步地,所述供液组件包括分别设置在机架上的水箱、脱硫剂仓以及脱硫液罐,所述脱硫液罐位于水箱和脱硫剂仓的下方,所述水箱通过输水管与脱硫液罐连接,所述脱硫剂仓通过输送管与脱硫液罐连接;所述脱硫液罐的底壁上设有电机,所述电机的驱动轴侧壁上设有搅拌轴,所述搅拌轴远离电机驱动轴的一端伸入脱硫液罐中,所述搅拌轴伸入脱硫液罐的侧壁上均布有若干个叶片;所述脱硫液罐的底壁上设有出液管,所述出液管远离脱硫液罐的一端设有输液泵,所述输液泵的出液口设有传输管。

10.通过采用上述技术方案,当需要进行脱硫时,脱硫剂仓内的石灰石粉沿着输送管输入脱硫液罐中,水箱内的水通过输水管输入脱硫液罐中,利用电机驱动搅拌轴和叶片转动,将石灰石粉和水搅拌混合均匀形成脱硫溶液,利用输液泵将脱硫溶液沿着出液管和传输管向脱硫塔一侧输送,以此可以对烟气中的含硫成分进行反应,有利于减少烟气中的含硫成分。

11.进一步地,所述脱硫塔的侧壁上设有安装口,所述脱硫塔的内侧壁上设有定位槽,所述安装口与定位槽相对设置,所述传输管远离脱输液泵的一端向脱硫塔的一侧延伸;所述喷液组件包括插入安装口和定位槽的脱硫盒以及设置在脱硫盒侧壁上的密封板,所述密封板与脱硫塔的外侧壁抵触,所述脱硫盒位于进气管的上方,所述脱硫盒的外侧壁与脱硫塔的内侧壁抵触,所述脱硫盒靠近进气管的一侧设有喷水缺口,所述脱硫盒靠近排烟管的一侧均布有若干个透气孔;所述密封板的侧壁上设有与传输管螺纹连接的软管,所述软管远离传输管的一端伸入脱硫盒内,所述软管伸入脱硫盒的一端连接有连通管,所述连通管的侧壁上设有若干个支管,所述支管的侧壁上设有若干个喷头,所述喷头朝向进气管的一侧。

12.通过采用上述技术方案,当脱硫溶液沿着传输管输送至软管和连通管中,再利用喷头将液体喷出,以此可以对烟气中的含硫成分进行反应,经过反应后的气体通过透气孔向排烟管一侧输送;当长期使用喷头后,由于喷头输送颗粒状的石灰石粉,所以喷头的喷嘴处容易发生堵塞,此时容易发生喷水不畅,所以旋转软管,将软管与传输管拆卸,再将脱硫盒和密封板移出安装口,再将新的脱硫盒插入安装口和定位槽中,将软管旋上传输管,以此可以方便快捷的拆卸和更换脱硫盒,减少喷头堵塞,导致液体无法喷出与烟气发生反应的可能性。

13.进一步地,所述脱硫塔的外侧壁上且位于安装口的外侧环设有密封槽,所述密封板靠近脱硫盒的一侧设有插入密封槽的密封条。

14.通过采用上述技术方案,利用密封条插入密封槽中,有利于减少密封板与安装口之间发生漏气的可能性。

15.进一步地,所述进气管的高度由靠近脱硫塔的一侧向远离脱硫塔的一侧递增。

16.通过采用上述技术方案,利用进气管的高度差,有利于减少脱硫溶液进入进气管的可能性。

17.进一步地,所述循环组件包括设置在脱硫塔下方的沉淀池、设置在脱硫塔一侧的脱硫泵、设置在脱硫泵远离沉淀池一侧的滤液池以及设置在滤液池远离脱硫泵一侧的水泵,所述脱硫泵的进水口通过输液管与沉淀池连接、出水口通过排液管与滤液池连接,所述水泵的进水口通过送水管与滤液池连接、进水口通过供水管与水箱连接。

18.通过采用上述技术方案,当脱硫溶液与烟气发生反应后成为污水,再流入沉淀池中,污水经过沉淀后,通过脱硫泵将沉淀池中上层清水沿着输液管和排液管输入滤液池中,再经过滤液池沉淀后,水泵将滤液池上层洁净水沿着送水管和供水管输入水箱中,以此可以对污水进行沉淀过滤,再重复使用水,有利于节约水能。

19.进一步地,所述脱硫塔的底部设有敞口,所述脱硫塔的侧壁上设有与敞口连通的定位缺口,所述定位缺口的侧壁上且位于脱硫塔的外侧壁上设有固定缺口,所述脱硫塔的内侧壁上设有限位缺口,所述限位缺口的侧壁上设有定位槽;所述排污组件包括插入限位缺口和定位缺口的承接斗,所述承接斗的外侧壁上设有插入定位槽的定位条,所述承接斗的侧壁上设有插入固定缺口的固定板,所述固定板的侧壁上设有若干个螺栓,所述螺栓穿过固定板的一端与脱硫塔螺纹连接,所述承接斗的底壁上设有排污管,所述排污管远离承接斗的一端伸入沉淀池。

20.通过采用上述技术方案,当脱硫液体与烟气发生反应变成污水后,污水落入承接斗中,再沿着排污管进入沉淀池中,以此可以顺利输出污水;当长期使用排污管和承接斗后,旋下螺旋,将承接斗从限位缺口中定位缺口中脱离,固定板与固定缺口分离,再将定位条与定位槽脱离,再将排污管移出沉淀池,再将新的排污管插入沉淀池中,新的承接斗插入定位缺口和限位缺口中,并将固定板插入固定缺口中,同时将定位槽卡在定位条上,最后旋紧螺栓,以此可以方便快捷的更换承接斗和排污管,有利于减少排污管和承接斗发生腐蚀、结垢或者堵塞的可能性。

21.进一步地,所述脱硫塔的内侧壁上且沿其周向设有导向板,所述导向板与脱硫塔内侧壁之间的距离由靠近承接斗的一侧向远离承接斗的一侧递减,所述导向板远离脱硫塔的一侧靠近承接斗的一侧设置。

22.通过采用上述技术方案,利用导向板,有利于减少污水从定位缺口、限位缺口以及固定缺口与承接斗之间的缝隙漏出的可能性。

23.综上所述,本发明具有以下有益效果:1、在对烟气脱硫时,烟气沿着进气管进入脱硫塔中,供液组件将脱硫溶液输送至喷液组件中,喷液组件将脱硫溶液喷入脱硫塔中,与烟气进行反应形成污水,污水沿着排污组件进入循环组件中,循环组件将污水过滤后向供液组件提供水源,洁净气体沿着排烟管排出,长期使用排污组件后,将排污组件拆卸并进行更换,有利于减少排污组件发生腐蚀、结垢或者堵塞的可能性;2、利用进气管的高度差,有利于减少脱硫溶液进入进气管中;3、利用导向板,有利于减少污水从脱硫塔和承接斗之间漏出的可能性。

附图说明

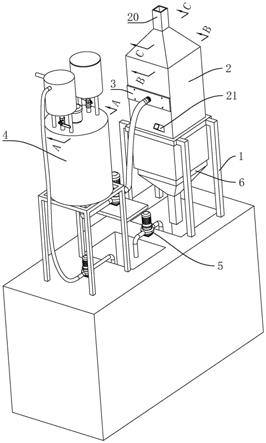

24.图1为体现实施例的结构示意图。

25.图2为体现图1中a-a向剖视的局部结构示意图。

26.图3为体现图1中b-b向剖视的局部结构示意图。

27.图4为体现实施例中循环组件的结构示意图。

28.图5为体现图1中c-c向剖视的局部结构示意图。

29.图中:1、机架;2、脱硫塔;20、排烟管;21、进气管;22、安装口;23、固定槽;24、密封槽;25、敞口;26、定位缺口;27、固定缺口;28、限位缺口;29、定位条;200、导向板;3、喷液组件;30、脱硫盒;31、密封板;32、喷水缺口;33、透气孔;34、软管;35、连通管;36、支管;37、喷头;38、密封条;4、供液组件;40、水箱;41、脱硫剂仓;42、脱硫液罐;43、输水管;44、输送管;45、阀门;46、电机;47、搅拌轴;48、叶片;49、出液管;400、传输管;401、输液泵;402、通水管;5、循环组件;50、沉淀池;51、脱硫泵;52、滤液池;53、水泵;54、输液管;55、排液管;56、送水管;57、供水管;6、排污组件;60、承接斗;61、定位槽;62、固定板;63、螺栓;64、排污管;65、螺钉;66、把手。

具体实施方式

30.以下结合附图对本发明作进一步详细说明。

31.实施例:参照图1,一种高效烟气脱硫装置,其包括机架1,机架1上分别设有脱硫塔2以及用于向喷液组件3提供脱硫溶液的供液组件4,脱硫塔2的顶壁上设有排烟管20,脱硫塔2的侧壁上设有进气管21,进气管21的高度由靠近脱硫塔2的一侧向远离脱硫塔2的一侧递增,脱硫塔2内设有用于喷出脱硫溶液的喷液组件3,脱硫塔2的下方设有用于沉淀污水并向喷液组件3提供水源的循环组件5。

32.参照图1,脱硫塔2的侧壁上可拆卸设有向循环组件5排污的排污组件6;当烟气沿着进气管21进入脱硫塔2中,同时供液组件4向喷液组件3提供脱硫溶液,喷液组件3将脱硫溶液喷出,脱硫溶液与烟气发生反应,洁净的气体再从排烟管20排出,排污组件6将污水排入循环组件5中,循环组件5将污水进行过滤,再将洁净液体输入供液组件4中,以此可以减少水源使用,节约水能;长期使用排污组件6后,通过排污组件6与脱硫塔2可拆卸连接,从而可以将排污组件6拆卸并更换新的排污组件6,以此可以减少排污组件6发生腐蚀、结垢或者堵塞的可能性,有利于脱硫装置长期且高效的进行脱硫。

33.参照图2,供液组件4包括分别设置在机架1上的水箱40、脱硫剂仓41以及脱硫液罐42,水箱40和脱硫剂仓41均位于脱硫液罐42的上方,水箱40通过输水管43与脱硫液罐42连接,脱硫剂仓41通过输送管44与脱硫液罐42连接,输水管43和输送管44的侧壁上均设有阀门45,水箱40的侧壁上设有用于外接水源的通水管402。

34.参照图2,脱硫液罐42的底壁上设有电机46,电机46的驱动轴侧壁上设有搅拌轴47,搅拌轴47远离电机46驱动轴的一端伸入脱硫液罐42中,搅拌轴47伸入脱硫液罐42的侧壁上均布有若干个叶片48。

35.参照图1和图2,脱硫液罐42的底壁上设有出液管49,出液管49远离脱硫液罐42的一端设有输液泵401,输液泵401的出液口设有传输管400,传输管400远离脱输液泵401的一端向脱硫塔2的一侧延伸;当需要输入脱硫液体时,打开阀门45,水箱40内的水沿着输水管43进入脱硫液罐42中,脱硫剂仓41内的石灰石粉通过输送管44进入脱硫液罐42中,驱动电机46,电机46驱动搅拌轴47和叶片48转动,从而可以将石灰石粉和水搅拌均匀,通过输液泵

401将脱硫溶液沿着出液管49和传输管400向脱硫塔2一侧输送,以此可以对烟气中的含硫成分进行反应,有利于减少烟气中的含硫成分。

36.参照图3,脱硫塔2的侧壁上且位于进气管21的上方设有安装口22,脱硫塔2的内侧壁上设有固定槽23,安装口22与固定槽23相对设置。

37.参照图3,喷液组件3包括依次插入安装口22和固定槽23的脱硫盒30以及设置在脱硫盒30侧壁上的密封板31,密封板31与脱硫塔2的外侧壁抵触,脱硫塔2的外侧壁上且位于安装口22的外侧环设有密封槽24,密封板31靠近脱硫盒30的一侧设有插入密封槽24的密封条38,密封板31的侧壁上设有若干个螺钉65,螺钉65穿过密封板31与脱硫塔2螺纹连接。

38.参照图3,脱硫盒30的外侧壁与脱硫塔2的内侧壁抵触,脱硫盒30靠近排烟管20的一侧均布有若干个透气孔33,脱硫盒30远离透气孔33的一侧设有喷水缺口32。

39.参照图3,密封板31的侧壁上设有与传输管400螺纹连接的软管34,软管34远离传输管400的一端伸入脱硫盒30内,软管34伸入脱硫盒30的一端连接有连通管35,连通管35的侧壁上设有若干个支管36,支管36的侧壁上设有若干个喷头37,喷头37朝向进气管21的一侧;当脱硫溶液输入传输管400中后,从而输入软管34中,再进入连通管35和支管36中,最后喷头37将脱硫溶液喷出,以此可以与烟气中的含硫成分发生反应,减少烟气中的含硫成分。

40.参照图3,由于喷头37喷出的脱硫溶液中含有颗粒状的石灰石粉,长期使用喷头37后,喷头37容易发生堵塞,影响喷头37喷出脱硫溶液;所以旋下螺钉65,转动软管34,将软管34与传输管400拆卸,工人将密封板31和脱硫盒30移出脱硫塔2,再将新的脱硫盒30插入安装口22和固定槽23中,并将密封板31侧壁上的密封条38插入密封槽24中,减少密封板31与脱硫塔2之间发生漏气的可能性,再旋上螺钉65,最后将软管34与传输管400螺纹连接,以此可以方便快捷的将喷头37进行拆卸和更换,有利于减少喷头37发生堵塞,导致喷头37无法喷水的可能性,减少对烟气脱硫的影响。

41.参照图4,循环组件5包括沉淀池50和滤液池52,沉淀池50设置在脱硫塔2的下方,滤液池52设置在沉淀池50的一侧,沉淀池50和滤液池52之间设有脱硫泵51,脱硫泵51的进水口通过输液管54与沉淀池50连接、出水口通过排液管55与滤液池52连接,输液管54远离脱硫泵51的一端位于沉淀池50的顶部,滤液池52远离脱硫泵51的一侧设有水泵53,水泵53的进水口通过送水管56与滤液池52连接、进水口通过供水管57与水箱40连接,送水管56远离水泵53的一端位于滤液池52的顶部。

42.参照图5,脱硫塔2的底部设有敞口25,脱硫塔2的侧壁上设有与敞口25连通的定位缺口26,定位缺口26的侧壁上且位于脱硫塔2的外侧壁上设有固定缺口27,脱硫塔2的内侧壁上且沿其周向设有限位缺口28,限位缺口28与定位缺口26连通设置,限位缺口28、固定缺口27以及定位缺口26均沿脱硫塔2的高度方向设置,限位缺口28的侧壁上设有定位槽61。

43.参照图5,排污组件6包括插入限位缺口28和定位缺口26的承接斗60,承接斗60的外侧壁上设有插入定位槽61的定位条29,承接斗60的侧壁上设有插入固定缺口27的固定板62,固定板62的侧壁上设有若干个螺栓63,螺栓63穿过固定板62的一端与脱硫塔2螺纹连接,承接斗60的外侧壁上且位于固定板62的下方设有把手66。

44.参照图4和图5,承接斗60的底壁上设有排污管64,排污管64远离承接斗60的一端伸入沉淀池50;当污水落下后,沿着承接斗60落入排污管64中,再进入沉淀池50中,经过沉淀后,利用脱硫泵51将沉淀池50中上层清水沿着输液管54和排液管55输入滤液池52中,通

过滤液池52将污水再次进行沉淀,最后通过水泵53将滤液池52的上层清液沿着送水管56和供水管57送入水箱40中,以此可以将污水进行沉淀过滤,并将水进行重复利用,有利于减少使用水资源。

45.参照图5,当承接斗60和排污管64长期排放污水后,将螺栓63拆卸,排污管64从沉淀池50中移出,即可将承接斗60和排污管64从脱硫塔2上拆卸,再将新的承接斗60插入限位缺口28和定位缺口26中,排污管64插入沉淀池50中,固定板62插入固定缺口27,同时将定位条29插入定位槽61中,最后旋紧螺栓63,以此可以方便快捷的将承接斗60和排污管64进行拆卸和更换,有利于减少承接斗60和排污管64发生腐蚀、结垢或者堵塞的可能性。

46.参照图5,脱硫塔2的内侧壁上且沿其周向设有导向板200,导向板200与脱硫塔2内侧壁之间的距离由靠近承接斗60的一侧向远离承接斗60的一侧递减,导向板200远离脱硫塔2的一侧靠近承接斗60的一侧设置且位于承接斗60的上方;利用导向板200对污水进行导向,有利于减少污水从承接斗60和脱硫塔2之间漏出。

47.上述实施例的实施原理为:在对烟气进行脱硫时,供液组件4将脱硫溶液输送至喷液组件3中,烟气沿着进气管21进入脱硫塔2中,同时喷液组件3将脱硫溶液喷入脱硫塔2中,与烟气进行反应形成污水,污水沿着排污组件6进入循环组件5中,循环组件5将污水过滤后向供液组件4提供水源,洁净气体沿着排烟管20排出,长期使用排污组件6后,将排污组件6拆卸并进行更换,有利于减少排污组件6发生腐蚀、结垢或者堵塞的可能性,有利于脱硫装置长期且高效的进行脱硫。

48.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1