包括子系统的用于形成过滤管的生产系统及其使用方法与流程

包括子系统的用于形成过滤管的生产系统及其使用方法

1.相关申请的交叉引用

2.本申请要求于2018年9月28日提交的美国临时专利申请号62/738,919的权益,其全部内容通过引用特别地并入本文。

技术领域

3.本公开总体涉及一种用于处理和形成过滤管的生产系统。

背景技术:

4.过滤是通常用于多种行业中——从石油和天然气处理到甚至食品处理行业等——将固体从流体(气体或液体)分离的一种重要的方法。在大多数依赖过滤的工业过程中,过滤介质的更换非常频繁,从而导致成本显着增加,并且提出了处理或回收所使用的过滤介质中的固态废物的问题。

5.当前可用于工业应用的过滤介质是多种多样的。由过滤管形成的过滤元件和组件已经在许多不同行业中成功地用于从液体中过滤固体。

6.形成过滤管,使过滤管本身及其孔没有缺陷,对于过滤过程的准确性至关重要。

7.此外,检查这样的管对于确认一致性的产品的生产以及生产令顾客满意的产品是必要的。

技术实现要素:

8.本公开的一方面提供一种用于处理和检查用于形成过滤管的管的生产系统。所述系统包括六轴线机械臂,所述六轴线机械臂被配置为在多个子系统之间移动所述管。所述子系统可包括:管输入

‑

输出子系统,所述管输入

‑

输出子系统被配置为保持多个管;检查系统;和激光切割系统。所述机械臂被配置为从所述管输入

‑

输出子系统中撤回用于处理的管。所述检查系统被配置为接收和检查由所述机械臂放置在所述检查系统中的所述管。所述检查系统被配置为通过扫描所述管的表面来检查所述管以确定是否存在异常、缺陷和/或质量问题。所述激光切割系统被配置为经由所述机械臂接收所述管,所述机械臂将所述管移动到所述激光切割系统。所述激光切割系统被配置为在所述管的壁中切割多个缝、孔和/或洞并且切割的多个缝、孔和/或洞穿过所述管的壁以形成过滤管,所述过滤管配置为从流体中过滤固体。

9.在某些情况下,所述机械臂被配置为从所述激光切割系统移动管,以及将所述管移动到后处理系统中,所述后处理系统例如是清洁系统,以清洁由所述激光切割系统切割的管。在一个实施例中,所述检查系统包括预先检查系统和后检查系统。所述机械臂还可以被配置为基于其检查将管移动到托盘中。例如,通过检查并形成过滤管的管被引导至所述管输入

‑

输出子系统中的一个托盘,而不合格的管被引导至另一托盘。

10.另一个方面提供了一种使用生产系统来处理和检查过滤管的方法,所述生产系统包括六轴线机械臂,所述六轴线机械臂被配置为在多个子系统之间移动管,所述子系统包

括:被配置为保持多个管的管输入

‑

输出子系统、检查系统和激光切割系统。所述方法包括:使用所述机械臂从所述管输入

‑

输出子系统撤回用于处理的管;使用所述机械臂将所述管移动到所述检查系统以进行检查;使用所述检查系统通过扫描所述管的表面来检查所述管,以确定在所述管中是否存在异常、缺陷和/或质量问题,和确定已经通过检查的每个管或有缺陷的每个管;以及使用所述机械臂将所述检查过的管移动至所述激光切割系统,或者使用所述机械臂将有异常和/或缺陷的有缺陷的管移动回到所述管输入

‑

输出子系统。对于通过检查的每个管,所述方法还包括:使用所述激光切割系统在每个管的壁中切割多个缝、孔和/或洞并且切割的多个缝、孔和/或洞穿过所述管的壁以形成过滤管,所述过滤管被配置为从流体中过滤固体。

11.在所述系统中设置后处理系统的实施例中,所述方法还包括:使用所述机械臂将所述切割后的管从所述激光切割系统移动至所述后处理系统;和使用所述后处理系统将(一种或多种)后处理技术(例如,清洁)应用于由所述激光切割系统切割的管。

12.所述方法可以包括:使用所述机械臂将所述管从所述激光切割系统或后处理系统移动至所述检查系统;和使用所述检查系统通过扫描所述管的表面以确定所述管在被所述激光切割系统切割后的至少质量和孔隙率来检查所述管,和确定已经通过检查的所述管。

13.通过以下详细描述、附图和所附权利要求,本公开的其他特征和优点将变得明显。

附图说明

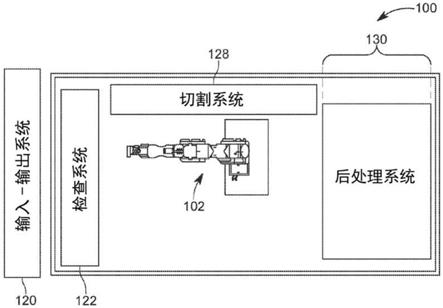

14.图1a是根据一个实施例的用于处理和检查用于形成过滤管的管的生产系统的示意图,该生产系统具有机械臂和子系统。

15.图1b、图1c、图1d和图1e分别是根据本文的实施例的可替代的生产系统的示意图,所述可替代的生产系统中包括机械臂和子系统。

16.图2a是根据图1a中示意性地示出的实施例的用于处理和检查用于形成过滤管的管的生产系统的俯视图或顶视图,该生产系统中包括机械臂和子系统。

17.图2b是可以设置在图2a的生产系统中的子系统的俯视立体图。

18.图3是示出使每个管移动通过图2a至图2b的每个子系统的示例性方法的示意性流程图。

19.图4是根据一个实施例的图2a至图2b的生产系统的管输入

‑

输出子系统的倾斜侧视图。

20.图5是图4的管输入

‑

输出子系统的可替代视图。

21.图6是根据一个实施例的图2a至图2b的生产系统的包括预先检查系统和后检查系统的检查系统的等轴测图。

22.图7是示意性地示出图6的检查系统的特征的侧视图。

23.图8是示意性地示出图6的检查系统的特征的俯视图。

24.图9是图6的检查系统的各部分的详细视图。

25.图10是根据一个实施例的图9的可以被包括在预先检查和后检查系统中的部分的倾斜俯视图。

26.图11是根据一个实施例的图2a至图2b的生产系统的激光切割系统的等轴测图。

27.图12是图11的激光切割系统的各部分的详细视图。

28.图13是根据一个实施例的图2a至图2b的生产系统的后处理系统的倾斜俯视图。

29.图14是根据一个实施例的作为图13的后处理系统的一部分的示例性的超声浴槽和清洗系统的倾斜视图。

30.图15是根据一个实施例的作为图13的后处理系统的一部分的干燥系统的倾斜视图。

31.图16是图2a至图2b的生产系统的俯视立体视图,示出了机械臂在管输入

‑

输出子系统处开始本文公开的方法。

32.图17至图23示出了根据一个实施例的机械臂和管通过图2a至图2b的生产系统的子系统的移动和方法的不同步骤。

具体实施方式

33.本文公开的生产系统100用于处理和检查用于形成过滤管的管,并且丢弃未通过预先检查或后检查的任何管。该系统100包括机械臂102,该机械臂102在被包括在该系统100中的多个子系统、系统或站之间移动正在处理的管。根据在图1a中示意性地示出的一个实施例,除了机械臂102之外,系统100还包括:管输入

‑

输出子系统120、检查系统122(例如,该检查系统122包括预先检查子系统124和后检查子系统126)、激光切割系统或子系统128(或开缝子系统、或孔切割子系统)、和后处理子系统130(例如,该后处理子系统130用于处理激光切割的管;根据一个实施例,该后处理子系统130例如包括干燥站、清洗罐、和/或清洁系统)。在另一实施例中,在系统100中包括多个激光切割系统128;即,可以包括附加的激光切割系统。图1b示出了系统100的示意性示例,根据另一实施例,该系统100包括机械臂102、管输入

‑

输出子系统120、检查系统122(例如,该检查系统122包括预先检查子系统124和后检查子系统126)、第一激光切割系统128a和第二激光切割系统128b、和后处理子系统130(例如,该后处理子系统130包括干燥站、清洗罐、和/或超声浴槽)。在又一个实施例中,不设置后处理子系统。例如,图1c示出了系统100的又一个实施例,该系统100包括机械臂102、管输入

‑

输出子系统120、检查系统122和激光切割系统128。或者,在又一个实施例中,图1d示出了根据另一实施例的系统100,该系统100包括机械臂102、管输入

‑

输出子系统120、检查系统122(例如,该检查系统122包括预先检查子系统124和后检查子系统126)、第一激光切割系统128a和第二激光切割系统128b、和后处理子系统130(例如,该后处理子系统130包括干燥站、清洗罐、和/或超声浴槽)。图1a至图1d所示出的每个所述系统100都是可以在其中所使用的布置和子系统的示例(在下面提供它们的详细描述)。在又一个实施例中,图1a至图1d所示系统中的任一系统都可以不设置检查系统122。例如,图1e示出了系统100的又一个实施例,该系统100包括机械臂102、管输入

‑

输出子系统120、激光切割系统128、和可选的后处理系统130。系统100中所包括的系统/子系统/站的数量和类型并不意在限于本文所包括的图示的示意图。而且,虽然仅示出了附加的激光切割系统或第二激光切割系统,但是应当注意,在系统100中可以提供另一个激光切割系统,例如第三激光切割系统。这样,根据一个实施例,系统100可以包括多个激光切割系统。而且,子系统在系统100中的定向和放置并不意在限于本文的示例性示出的实施例。

34.如图1b和图1d所示,添加第二激光切割系统或附加的激光切割系统可以有助于增加(例如,加倍)该系统的生产率。例如,在具有两个激光切割系统的情况下,由于每个子系

统中的处理时间可能会有所不同,并且在某些情况下,与对管进行切割所需的切割时间相比,对于其他子系统来说,每个子系统中的处理时间会更少,因此仍然可以提供每个其他子系统中的一个子系统(检查系统、后处理系统、机械臂等)。这可以节省成本,并且由于第二切割系统不需要更多的附加面积,因此还可以允许减少占地面积。

35.图2a至图2b和图16示出了根据一个实施例的如图1a的示意性附图所示的生产系统100的示例性布局概念。尽管下面的描述可以包括对图2a至图2b(并因此图1a)的系统100和子系统的具体参考,但应当理解,图1b、图1c和图1d中所示出的系统和子系统可以包括与参考图1a、图2a至图2b和图3至图23所描述的特征和特点相似或相同的特征和特点。

36.图2a示出了在一空间内提供的生产系统100的子系统的俯视图。在一个实施例中,更好地参见图16,系统100包括具有壁或外部防护装置的框架103,该框架103形成壳体,该壳体被配置为将子系统或站基本容纳在部分封闭的空间内。在另一实施例中,可以不设置框架103。该空间或壳体具有长度l、宽度w、和高度h,并且定位在地板f上。

37.在一个实施例中,系统内的布局可以包括沿着地板f的接近区域和/或走道,以供操作者或技术人员接近该系统的部分或子系统以执行工作。例如,操作者、技术人员或工人可以接近该系统100以根据需要对子系统中设置的部分执行维护、修改和/或维修工作。该系统可以包括在该系统的侧面中的一个侧面(例如,前侧)上的门道和/或铰接门,用于进入该壳体和系统。在一个实施例中,接近门104(见图16)定位于框架103的前部上,以提供对其中的机械臂102和子系统的接近。门道或接近门104的位置可以改变,并且可以例如取决于子系统的放置。

38.生产系统100可以包括工作站106和多个其他站108、110,所述工作站106和多个其他站108、110定位成与生产系统100的空间/框架103相邻且位于该生产系统100的空间/框架103的外部。例如,工作站106和/或站108、110可以为操作者提供工作空间,该工作空间包括显示屏、输入装置、控制器、计算机、以及用于监测生产系统100的性能和控制该生产系统100的类似装置。例如,工作站108和/或站108、110可以包括一个或多个计算机或控制器118,所述计算机或控制器118控制该系统100的各个部分。在使用计算机的实施例中,该计算机可以是通用计算机或专用计算机。为了实现本文所述的各个部分及其功能,可以使用计算机硬件和软件平台。该计算机可以包括呈一个或多个处理器形式的中央处理单元,以用于运行程序指令。所述计算机或控制器可以包括被编程或存储在所述计算机或控制器中的程序,该程序例如被设计为引导所述机械臂102和子系统中的每个装置。可以在计算机或控制器中提供呈有形的非暂时性介质形式的数据存储装置,例如存储器(ram或rom),以及通信总线。如本文所公开的用于处理管的方法可以被存储在与计算机或控制器相关联的存储介质上。有形的非暂时性存储类型的介质包括用于计算机、本文描述的系统部件的(一个或多个)处理器或类似装置或其相关模块的存储器或其他存储装置中的任一种或全部,其可以为软件编程提供存储。

39.根据一个实施例,该系统包括六轴线(6轴线)机械臂102,该六轴线机械臂102被配置成在多个子系统之间拾取和抓握并移动每个正在被处理的管。如机器人和/或自动化领域的技术人员通常所理解的那样,六轴线机械臂被设计为在六个轴线上进行操作,即,通过前后(向前和向后)、上下、和边对边移动来进行操作。通常,这种机械臂包括多个臂、联结轴承、末端执行器、结构框架、(一个或多个)控制器和多个伺服马达,所述伺服马达用于按照

与该伺服马达相关联的控制器的引导沿不同方向移动部件。末端执行器充当用于抓握和拾取每个管以使每个管在子系统之间移动的抓握机构或手。由于这样的机械臂在本领域中是众所周知的,因此在此不再详细描述其特征。

40.在一个实施例中,多个子系统可以包括:管输入

‑

输出子系统120(在本文中也被称为“管容纳单元”,被配置为保持多个管)、检查系统122、激光切割子系统128、可选的后处理子系统130,这些子系统中的每一个参考图4至图15被更详细地示出和描述。通过使用子系统的布局和机械臂102使生产和检查过程自动化,本文公开的生产系统100及其方法步骤在生产具有一致性且使客户满意的过滤管方面提供了更高质量的产品和更高的准确性。所公开的系统例如由于过程的自动化而减少和/或最小化了操作者的相互影响,这继而减少了操作成本,并且提供了其他优点,这些优点基于下面的描述将变得更加明显。

41.当使用术语“系统”和“子系统”指代图4至图15中所示的装置时,所述术语“系统”和“子系统”在本申请中可以互换地使用。术语“子系统”简单地指代作为整个生产系统100的一部分来提供的系统。此外,本文所示的子系统是示例性的,并且并不意在进行限制。即,其他系统可以被包括而作为生产系统100的一部分,和/或本文所描述的系统可以从整个系统100中移除(例如,如图1b、图1c和/或图1d所示)。

42.在图2a所示的实施例中,六轴线机械臂102设置在空间(例如,框架103内的空间或没有框架103的空间)的中央处或中央附近,其中管输入

‑

输出子系统120和检查系统124、126位于该机械臂102的左侧,后处理系统130位于机械臂102的右侧,以及激光切割系统128在机械臂102的后背处被设置并结合到该系统中(另参见图2b,示出了仅用于说明的目的的没有框架103的系统中示例性放置的子系统)。在另一实施例中,站的位置可以改变。在另一实施例中,检查系统122定位于机械臂的右侧,并且管输入

‑

输出系统120定位于系统100的前部处。因此,应当理解,附图中所示的子系统的布局是示例性的,而不是限制性的。

43.生产系统100的这些部分的一般功能如下:机械臂102被配置为从管容纳单元或输入

‑

输出子系统120撤回用于处理的管,并在上述提到的子系统之间移动每个管。在一个实施例中,每个子系统被设计为在大约1个小时或更短的时间内完成其功能,并且不会阻碍激光切割系统128的生产。检查系统122(例如,该检查系统122包括预先检查系统124和后检查系统126)被配置为接收和检查由机械臂102从管输入

‑

输出子系统120撤回的每个管。在本公开中,“未处理的管”是指在通过激光系统在管中切割或形成缝、孔和/或洞之前的管。每个管的“预先检查”包括检查所述未处理的管。根据一个实施例,预先检查系统124被配置为通过扫描每个管的表面来检查每个未处理的管以确定所述管中是否存在缺陷和/或尺寸的异常,以及确定已经通过预先检查的每个管没有所述异常和/或缺陷。激光切割系统128被配置为经由机械臂102来接收已经通过预先检查的每个管,所述机械臂102将所述管从预先检查系统124移动到激光切割系统128。激光切割系统128被配置为在每个管的壁中切割多个缝、孔和/或洞并且切割的多个缝、孔和/或洞穿过每个管的壁以形成过滤管,所述过滤管被配置为从流体中过滤固体。后处理系统130处理由激光切割系统128切割的每个管,即,后处理系统130在管被切割或开缝之后处理该管。后检查系统126被配置为接收并检查由机械臂102从后处理系统130所收集的每个管。在本公开中,“处理后的管”(或开缝后的管或切割后的管)是指在通过激光系统在管中切割或形成缝、孔和/或洞之后的管。管的“后处理”可以包括:在使用激光系统切割管之后的例如清洁、清洗、干燥和/或检查管。对处理后的管的

“

后检查”包括检查每个处理后的管或开缝后的管。根据一个实施例,后检查系统126被配置为通过扫描每个管的表面来检查每个处理过的管,以确定在被激光切割系统128切割后的每个管的至少缝/孔的质量和孔隙率,并且确定已经通过后检查的每个管。后检查可以在通过激光切割系统进行激光切割之后进行,或者可以在通过后处理系统进行处理之后进行。如本文所描述的“过滤管”是指经过处理的并且已经通过后检查(和预先检查)并且由此被配置为用作过滤器的管。这些已完成的过滤管已经被切割和检查,并且例如准备好运送给客户和/或制造商。

44.如下面进一步解释的,预先检查系统124和后检查系统126可以是一个检查子系统122(或站)的一部分,或被包含在一个检查子系统122(或站)中。此外,每个子系统都可以设置有单独的结构框架和/或工作台,或设置在单独的结构框架和/或工作台上,所述单独的结构框架和/或工作台允许每个子系统在地板f上的空间/框架103内移动和放置。

45.使用本文公开的生产系统的方法在图3的示意图中总体示出,并且还可以参考图16至图23更详细地示出。例如,在一个实施例中,对于每个管,该方法包括:使用机械臂102从管容纳单元或管输入

‑

输出子系统120撤回用于处理的管(例如参见图16),使用所述机械臂102将所述管移动至用于检查的预先检查系统124(或检查子系统122)(例如参见图17);使用预先检查系统124通过扫描所述管的表面来检查管,以确定在所述管中是否存在尺寸异常和/或缺陷和/或质量问题,并且确定每个的管已经通过预先检查没有所述异常和/或缺陷和/或质量问题、或者确定管是有缺陷的;以及在通过预先检查之后,使用机械臂102将预先检查过的管移动至激光切割系统128,或者另外地,使用机械臂102将有缺陷的管(即是被确定为具有异常和/或缺陷和/或质量问题的管)返回到管输入

‑

输出子系统120。对于经过检查的每个管,该方法还包括:使用激光切割系统128在每个管的壁中切割多个缝、孔和/或洞,并且切割的多个缝、孔和/或洞穿过所述壁,以形成被配置为从流体中过滤固体的过滤管(例如参见图18)。可选地,当系统100包括诸如图2a和图2b所示的后处理系统130时,则该方法还包括:使用机械臂102将切割后的管从激光切割系统移动到后处理系统130中;使用后处理系统130来处理被激光切割系统128切割的管(例如参见图19至图21,这在下面进一步描述)。该方法包括:使用机械臂102将切割后的管从激光切割系统128或可替代地从后处理系统130(如果包括后处理系统130的话是这样)移动至后检查系统126(或检查子系统122)(例如参见图22);使用后检查系统126通过扫描每个管的表面来检查该管,以确定在被激光切割系统切割之后的每个管的至少缝/孔的质量和孔隙率,并且确定已经通过后检查的每个管。根据后检查的输出结果,机械臂102被配置为将每个管从后检查系统移动到管输入

‑

输出子系统120,并且基于所述管是否经过检查而将管放置在适当的或特定的箱或托盘中(例如参见图23)。

46.下面还描述与使用每个子系统有关的其他方法步骤。

47.管输入

‑

输出子系统

48.现在转到图4至图15,本文描述了每个子系统的示例性特征。具体地,图4示出了管输入

‑

输出子系统120的特征,该管输入

‑

输出子系统120用于装载用于检查、激光切割和后处理(例如,清洁)的管,以及用于在处理之后输出激光切割的管。输入

‑

输出子系统120可以包括结构框架121,该结构框架121用于将子系统120定位在机械臂102附近,例如定位在空间/框架103的左侧。例如,该结构框架121可以部分地或大部分地被容纳在框架103及其保

护装置内。通常,输入

‑

输出子系统120可以包括:第一侧(例如,左侧或外侧),所述第一侧例如通过框架103或壳体(参见图2a)而可被操作者接近;以及相对的第二侧(例如,右侧或内侧),例如当机械臂102被放置在空间/框架103/壳体的中央位置或中央位置附近时,所述第二侧可以被该机械臂102可以接近。在一个实施例中,未被处理的管在第一侧(例如,左侧或外侧)被馈送进入输入

‑

输出子系统120,而相对的第二侧(例如,右侧或内侧)接收未被处理的管并提供对所述管的接近,使得机械臂102可以抓握每个管并从所述第二侧移除每个管。可以通过在第二侧(例如,右侧或内侧)上的机械臂102将处理后的管馈送到输入

‑

输出子系统120中,并且所述处理后的管由操作者从第一侧移除。

49.在一个实施例中,诸如在图4中所示,管输入

‑

输出子系统120保持如下管:未处理和未检查的管、经由预先检查系统124或后检查系统126进行检查结果为未通过检查的管、以及已经通过检查并被配置为用作过滤管的管。在一个实施例中,输入

‑

输出子系统120可以具有第一托盘或顶部托盘132、第二托盘或中间托盘134、以及第三托盘或底部托盘136。在一个实施例中,顶部托盘132可以保持未处理和未检查的管,中间托盘134可以保持通过子系统124或子系统126检查为未通过检查的任何管,而底部托盘136可以保持已经通过检查并且被配置用作过滤管的管。未处理的管可以由操作者或技术人员进行装载,例如装载到第一侧/左侧的顶部托盘132中,并且可以将处理后的管从同一侧的底部托盘136卸载。术语“托盘”的使用并非意在进行结构上的限制;例如,每个所述托盘在本文中也可以被称为用于保持多个管的“箱”。

50.在所示的实施例中,每个托盘132、134和136可以包括分别具有宽度为w1、w2和w3的接收表面,所述接收表面用于以基本上纵向或水平的方式在其中接收管和使管对齐。图5示出了托盘132、134和136以及与管输入

‑

输出子系统120相关联的一些示例性部分的可替代的视图。在一个实施例中,每个托盘132、134和136可以在第一端(例如,左端)和/或第二端处具有接收槽缝以用于接收管,使得它们可以在托盘的两端之间沿着托盘的表面的长度(方向)被引导。还可以在托盘的第一端和第二端处设置一个或多个止挡件或壁架,以帮助限制被接收在托盘中的管超出托盘的端部的运动。在一个实施例中,每个托盘132、134和136被配置为相对于水平面以非零角度进行锁定,该水平面例如是跨越在其上放置生产系统100的地板f延伸的平面。例如,在一个实施例中,顶部托盘被配置为相对于地板f的水平面成锐角α向上延伸。这允许被插入在托盘132的第一端处的任何未处理的管移动并聚集在供机械臂102接近的第二端处。在一个实施例中,第二托盘和第三托盘被配置为相对于地板f的水平面以角度β向下延伸。这允许被插入在托盘134、136的第二端处的未通过检查的管和处理后的管移动并聚集在该托盘的第一端处,以供操作者接近和移除。在一个实施例中,所述托盘132、134和/或136中的任一个托盘可以具有铰接件,所述铰接件用于将托盘铰接地连接到结构框架121,并从而允许调节和改变(一个或多个)托盘132、134和/或136的角度位置。此外,所述(一个或多个)托盘132、134和136中的一个或多个可以具有与该托盘相关联的锁或锁定系统。例如,当操作者将未处理的管装载到顶部托盘132中时,该操作者可能希望首先以向下的角度(例如,角度β)定位该托盘132,以在该托盘的第一端处将管添加到托盘132中,并且然后将托盘132移动成该托盘向上延伸的角度α,从而使得管沿着托盘的宽度移动到第二端。用于固定(一个或多个)托盘的锁或锁定系统的类型并非意在进行限制。例如,锁可以包括其中具有(一个或多个)槽缝的托架(例如,设置在框架121上)以用于在槽

缝中接收夹子,或者包括可以将(一个或多个)托架以期望的角度固定的单独的装置。

51.在图5中也示出了可以被包括在管输入

‑

输出系统120中的可选的额外的载物位置133。例如,该额外的载物位置133可以是包括槽缝的框架,所述槽缝用于保持下一个待处理管。框架可以定位成与第一托盘132相邻、定位在第一托盘132上方或第一托盘132附近。

52.检验子系统

53.图6示出了根据一个实施例的检查子系统122的概观。如前所述,在该示例性示出的实施例中,预先检查子系统124和后检查子系统126可以一起被提供,例如,两者都相对于同一结构框架138安装。因此,检查系统122可以用于两个目的:第一,对未处理的管的预先检查;以及第二,在管已被切割或开缝以及被后处理(例如,清洁、和/或清洗、和干燥)之后对处理后的管进行后检查。框架138将检查子系统122定位在机械臂102附近,例如朝向空间/框架103的一侧或左侧。例如,框架138可以部分地或大部分地被容纳在框架103及其防护装置内。系统122可以被限定在例如具有长度l

i

、宽度w

i

和高度h

i

的空间中。

54.框架138通常在水平方向上延伸,并且可以包括一个或多个固定装置140,所述固定装置140例如在管的任一纵向端处,以便在切割之前和切割之后固定每个管(例如,为了说明目的而示出的管135),以用于通过一个或多个检查装置进行检查。在一个实施例中,诸如在图7和图8中示意性地示出的,每个固定装置140包括弹簧加载的杆,该弹簧加载的杆包括通过压缩弹簧137而被弹簧加载的管夹持器杆145。该弹簧加载的杆可以用于保持和支撑正在被检查的管(135)。在一个实施例中,所述杆被配置为经由或从管的内径来保持并支撑正在被检查的管。此外,在一个实施例中,固定装置140中的至少一个固定装置包括与该固定装置相关联的旋转装置142(例如,伺服马达147),所述旋转装置142用于沿着纵向或水平轴线a

‑

a相对于检查装置旋转被安装在其中的每个管。在一个实施例中,每个固定装置140包括旋转装置142。弹簧加载的杆可以例如由两个轴承139和147支撑,并且进一步被基部板151支撑。使用所述装置142,弹簧加载的杆可以被配置为对于弹簧加载的支撑进行轴向的移动和径向的移动,从而使得该弹簧加载的杆可以在所述管被检查的同时与该管135一起旋转。子系统122的装置140中所使用的轴承可以包括线性运动轴承和/或旋转轴承两者。在一个实施例中,(一个或多个)固定装置140通过气动活塞致动器141和气动活塞杆143控制,该气动活塞致动器141和气动活塞杆143经由连接件149连接至基部板142,从而使得弹簧加载的杆能够被压靠于管(135),以便在该管被检查时将该管保持在适当的位置。活塞致动器141可以用于在检查处理期间保持和释放所述管135。在一个实施例中,当活塞致动器141完全伸出时,该装置被认为是打开的并且可以将管移除。当活塞致动器141缩回时,该装置被认为是关闭的并且管被锁定在适当的位置。当处于关闭位置时,弹簧137压缩所述杆145至管135,从而将所述管135牢固地保持在适当位置。

55.检查装置124、126(在图6和图7中被总体上表示为144)被示出安装在托盘146(参见图10)上,所述托盘146定位在框架138上。可以控制每个检查装置124、126,以经由线性导轨马达161(参见图8)由线性导轨驱动轴163驱动而沿着轨道150进行运动。这可以控制检查装置144,使得它们在检查该管135时(沿轴线a

‑

a)线性地向前和向后移动。如参考图9和图10所示和所讨论的,根据一个实施例,检查装置144可以包括:用于管的预先检查的激光卡尺/测微计124、和用于管的后检查的视觉检查相机166。

56.管135通过在管的每一端上的弹簧137和管夹持器杆145而被保持在适当的位置。

如上所讨论的,在检查期间,管夹持器杆145可以通过马达147和旋转轴承139使管135旋转。气动活塞致动器141允许马达/旋转轴承的基部板的重新定位。由于管的长度对于预先检查和后检查是不同的,所以该活塞致动器允许改变平台或托盘146的位置。

57.图9和图10示出了根据一个实施例的与预先检查子系统124和后检查子系统126相关联的示例性检查装置144的更详细的视图。子系统124、126与引导托架152一起安装在托盘146上。引导托架152包括引导板154,该引导板154可以通过被固定在托盘146的顶部的铰接连接件158或铰接杆或块156而被枢转地安装。每个引导板154可以包括圆形的切口部分160,该圆形的切口部分160补充管135的直径、和/或可以略大于管135的直径。托架152还可以包括多个轴承157,这些轴承157被设计成抵靠管135的表面放置以引导和固定所述管。在一个实施例中,提供了8个轴承157。轴承157被设计为与托架152一起枢转以与管135接触或脱离接触。气动臂162(例如,活塞)也可以安装到托盘146,以使引导托架152朝向和远离被固定的管135移动。托架152可经由气动装置而在打开位置与关闭/固定位置之间移动,例如,正气压可以用于使托架152朝向彼此移动以围绕管锁定到关闭位置,而释放空气允许托架152背离彼此移动到打开位置以释放该管。例如,图10示出了离开管的处于打开位置的引导托架152。一旦使用固定装置140在激光切割系统128中将管固定,就可以启动臂162以使引导托架152绕其铰接连接件158移动或枢转,使得切口部分基本上围绕所述管135,例如图9所示。然后,托盘146以及因此子系统124、126中的每一个子系统可以被配置为相对于被固定的管135沿着纵向轴线a

‑

a水平移动,以便在管被旋转装置142使用安装至框架138的运动控制系统和线性滑块148(在图6中示出一侧)旋转时检查和扫描该管的表面。在一个实施例中,运动控制系统包括单独的马达,该马达用于使滑块148和托盘146沿着一对平行的线性的引导/跟踪轨道150移动,所述一对平行的线性引导/跟踪轨道150设置或安装在框架138的顶部。

58.根据一个实施例,待检查的管(135)可以被放置成使得该管的端部位于固定装置140的两个支撑杆之间。控制每个装置140上的气动活塞致动器或任一装置上的气动活塞致动器,以便锁定和/或释放该管。在一个实施例中,所述支撑杆中的一个支撑杆可以被旋转装置142(伺服马达)旋转,而另一个支撑杆是弹簧加载的。以上描述的硬件(例如,托盘146、子系统)被配置为在(一个或多个)检查过程期间相对于管轴向地移动并且沿着框架138的轨道150线性地移动,并且由伺服马达驱动。因此,两个伺服马达和两个气动活塞致动器可以用作检查系统122的运动控制的一部分。

59.尽管在附图中未明确示出,但是类似的线性滑块148(例如,图6至图9中所示的滑块)可以设置在托盘146的相对侧上,以沿着轨道150移动。

60.检查系统122的预先检查系统124被设计成在进入的管移动到下一操作阶段(例如,激光切割机/系统)之前检查该进入的管以进行质量控制。在任何管上/中切割缝、孔和/或洞之前,可以检查所有管的直径和圆度。管应在预定的规格内以使切割成功。如果发现管超出规定的公差,则将拒绝该管并将该管丢弃到废品箱中。如果发现管在规定的公差范围内,则将允许该管移动至激光切割机,并且继续操作。

61.在一个实施例中,预先检查系统124包括激光光学测微计164,该激光光学测微计164用于扫描每个未处理的管的表面。图10更详细地示出了示例性激光光学测微计164的部分。激光光学测微计164可以被设计为在激光切割之前测量管的直径、圆度和直度以及管表

面中的缺陷。该预先检查防止任何不合规格的管进入激光切割系统128,这是因为如果管偏离理想和/或预定的形状和尺寸太远,将无法正确地切割管。如本领域技术人员通常所理解的,激光光学测微计包括:诸如led的光源、聚光器、漫射板、光学透镜和传感器头。激光光学测微计使用旋转光学元件来使激光扫描通过一路径,并且接收器将检测到未被待测量的物体所阻挡的光。物体(在这种情况下,正在被检查的管、或该管上的特征)会阻挡光到达检测器,从而对物体进行测量。激光扫描所述管表面以确保该管在所要求的规格内。根据一个实施例,通过(一个或多个)旋转装置142使管旋转,从而测量管的直径,并检测管的直径、圆度或直度的任何缺陷或不一致性。

62.激光光学测微计164的处理边界可以由操作者基于例如被确定为最佳或期望的设计或尺寸范围来设定。

63.根据一个实施例,除了激光光学测微计或作为激光光学测微计的替代,可以使用其他测微计和/或量规以用于预先检查过程。例如,在一个实施例中,可以使用用于扫描每个管的表面以对管进行检查的机器视觉系统和/或相机以用于预先检查,所述相机例如是以下关于后检查系统描述的相机。

64.如前所述,在预先检查期间,通过机械臂102拾取并移动通过检查的管,使所述通过检查的管被送到激光切割子系统128上。通过机械臂102拾取并移动未通过检查的管,将所述未通过检查的管送到废品箱,所述废品箱例如是管输入

‑

输出子系统120的中间托盘134。

65.在一个实施例中,后检查系统126包括机器视觉检查系统,该机器视觉检查系统包括用于扫描每个处理过的管的表面的背光装置(backlight)153和相机166。图10更详细地示出了示例性机器视觉检查系统的部分。如前所述,后检查子系统126在管被激光切割(并可选地通过系统130被后处理)之后对管进行检查。后检查子系统126在激光切割之后验证被切割的管是否满足期望的(一个或多个)规格,以便确保每个管都满足期望的规格。例如,机器视觉检查测量所述管的缝/孔尺寸和孔隙率。在一个实施例中,相机166被配置为扫描管表面以确保管处在所需的规格内。例如,相机166可以用于核验缝/孔的质量,并计算孔隙率和已经通过激光切割系统128被切割到管中缝/孔的平均宽度和长度。背光装置153用于帮助确定管中的缝、孔和/或洞的质量。例如,当背光装置153被点亮并照射时,相机166可以观察管中的任何空隙或缝,并且可以通过光照射穿过管的缝、孔和/或洞(与未被照亮区域相比)来测量孔隙率。通常,该系统被设计成检查切割的质量,以确保达到规定的切割几何形状。例如,系统可以记录每个缝/孔/洞的平均长度和宽度,并计算每个完成的管的孔隙率。

66.在后检查期间,如果管不满足期望的规格,则该管将被拒绝,并且可以可选地通知操作者,例如经由工作站106来通知操作者。可选地,可以通过经由机械臂102拾取并移动被拒绝的管而将这些被拒绝的管从检查子系统122送到管输入

‑

输出子系统120的中间托盘134。通过检查的管经由机械臂102被送到完成的管的保持件,即管输入

‑

输出子系统120的底部托盘136,在该底部托盘136处通过检查的管可以被包装并准备进行运输。

67.用于机器视觉系统的过程边界可以由操作者或客户基于例如被确定为最佳或期望的设计或尺寸范围来设定。在一个实施例中,检查系统的边界可以基于对管的期望的切割。孔隙率、缝/孔的长度、和缝/孔的宽度可能会有所不同,并可以基于客户要求进行设定。

68.在一个实施例中,该机器可以被设计成激光切割并产生1

‑

1.64米长的微缝管。在一个实施例中,后检查系统126被配置为测量在管中被激光切割的缝、孔和/或洞的在大约1%与大约50%之间(包括端值)的孔隙率范围、在大约0.1mm至大约10mm(包括端值)范围内的缝/孔/洞的长度、在大约1微米至大约1000微米(包括端值)范围内的缝/孔/洞的宽度。在另一实施例中,用于生产和检查的孔隙率范围可以在大约5%至大约25%之间,缝长度在大约0.5mm至大约3.0mm之间,并且缝宽度在大约10微米至大约100微米之间。在又一个实施例中,该系统被设计成在短于1小时的时间内生产目标孔隙率为15%的微缝管。管可以包括具有大约30微米至大约50微米的宽度和大约1mm长度的近似尺寸的微缝或洞。要在系统中切割和处理的管的长度可能会有所不同。

69.检查子系统122通过以下方式起作用:在任一检查步骤期间,将设置在托盘146上机器视觉相机/系统(166)和光学测微计124两者沿着轨道并且因此沿着管135的长度移动,同时还通过旋转装置142使管旋转。这种运动控制策略允许完全接近用于进行检查的管的所有外部区域。检查子系统122的长度适应激光切割之前的管的长度(该长度大约是装载托盘的大小),从而允许运动控制系统具有容纳用于预先检查的未切割的管的整个长度的范围。

70.根据一个实施例,可以将由keyence corporation制造的激光光学测微计和/或视觉系统实施为检查子系统122的预先检查系统124和/或后检查系统126的一部分。

71.激光切割子系统

72.图11示出了根据一个实施例的激光切割子系统128的概观。激光切割子系统128被配置为将微缝、微孔和/或微洞(在本文中以及整个本公开中也被分别简称为“缝”、“孔”和“洞”)切割到管中,从而形成过滤管,该过滤管被配置成当通过这些管过滤材料时从流体中过滤固体。激光切割器可以定位在被安装到框架170的工作台表面168上。激光切割子系统128可以例如定位在机械臂102附近,例如朝向空间/框架103的后部。然而,系统128可以相对于其他子系统定位在任意数量的位置。此外,如参考图1a至图1e所讨论的,可以包括任意数量的系统128。框架170和/或(一个或多个)激光切割系统128例如可以部分地或大部分地被容纳在框架103及其防护装置内。

73.根据一个实施例,激光子系统128可以是同日提交的且并转让给同一受让人的标题为“laser cutting system for cutting articles and forming filtration tubes”(“用于切割物品和形成过滤罐的激光切割系统”)的共同待决的美国专利申请序列号62/738,853中所描述的激光系统(代理机构案号为036635

‑

0458817),其在此通过引用将其全部内容并入本文。

74.在一个实施例中,激光切割子系统128包括用于输送激光束的输送系统。该输送系统包括:被配置成提供激光束的激光源、至少一个反射镜、聚焦物镜、气源和输送喷嘴。输送喷嘴可以被配置为将来自气源的气体和来自激光源的激光束朝向物品输送,以沿着该物品以预定的图案在该物品中切割多个缝、孔和/或洞。可以设置第一平台,所述第一平台可以用于在纵向方向上保持待被激光束切割的每个物品,并且所述第一平台被配置为:(a)在朝向物品输送气体和激光束期间使物品轴向地旋转,以及(b)当激光束被输送到物品时使物品相对于输送喷嘴纵向地移动。可以设置第二平台,所述第二平台用于使输送喷嘴相对于由第一平台所保持的物品移动。激光切割系统128中还可以包括控制器,该控制器用于控制

激光束和气源的致动以及第一平台和第二平台的移动。在一个实施例中,系统128包括第一反射镜和第二反射镜,两者均被配置为经由可旋转的安装件以进行旋转以用于引导激光束。在系统128中还可以设置用于拍摄输送喷嘴的图像的相机和/或用于聚焦该图像的中继透镜。系统128可以可选地包括监测装置,该监测装置用于测量正在被用于切割物品的激光束的能量速率、和/或冷却剂源、以及用于在物品/管被激光切割时朝向该物品/管输送冷却剂的冷却剂输送喷嘴。

75.图12示出了在一个实施例中的与激光切割系统128相关联的特征的说明性示例和组件。激光切割系统128可以包括:被配置为提供激光束的激光源、和用于将激光束朝向管135输送的输送喷嘴。第一平台在纵向方向上保持每个物品,并且可以在气体和激光束朝向物品输送期间使物品轴向地旋转,并且使物品相对于该输送喷嘴在纵向上移动。在系统中设置第二平台,该第二平台用于使输送喷嘴相对于由第一平台所保持的物品移动。控制器控制激光束和气源的致动、以及第一平台和第二平台的移动。马达、卡盘和/或空气夹筒使管并因此使管的表面相对于由激光源发射的激光束旋转,所述激光束用于基于期望的图案在管中切割缝、孔和/或洞。当管被激光切割时,夹持器还可以帮助保持和引导所述管。

76.激光切割子系统128还可以包括真空盒172和管轴承支撑件174。在图11所示的实施例中,真空盒172设置在机器和工作台表面168的左侧。在替代方案中,真空盒172可以定位于右侧,但是该真空盒具有在机械臂装载和卸载所述管时打开和关闭的能力。多个管轴承支撑托架174沿工作台表面168间隔开,所述管轴承支撑托架174从其水平表面竖直地向上延伸。每个轴承支撑托架174可以包括一组全向传送球,所述全向传送球以一角度设置,以用于支撑管的表面并引导在激光头附近的管。在一个实施例中,所述托架174中的至少一些托架174包括朝向彼此成角度的球。在另一实施例中,所述球可以基本竖直地定位,以从下方支撑管的表面。

77.真空盒172包括真空马达,并且在一个实施例中包括连接至该真空盒的软管。软管的连接尺寸或直径可以基于流经管的所需的空气量。真空盒与真空马达之间的软管连接或直径可以在大约30mm至大约80mm之间的范围内,且包括端值。在一个实施例中,软管具有大约76mm的直径。当然,这样的尺寸是示例性的,并不以任何方式进行限制。

78.后处理子系统

79.图13至图15示出了根据一个实施例的可选的后处理子系统130的概观。具体地,图13示出了后处理子系统130的特征,该后处理子系统130可以在每个管被激光切割子系统128开缝/切割(并且由检查子系统122检查)之后处理所述管。在一个实施例中,后处理系统130包括清洁系统,该清洁系统用于清洁被切割的管。清洁将移动并清除由于切割过程而残留在管内和/或管外的任何松散的熔渣和颗粒。后处理子系统130可以包括结构框架180(参见图14),该结构框架180用于对机械臂102可以接近的部分进行定位,例如定位到空间/框架103的右侧。例如,结构框架180可以部分地或大部分地被容纳在框架103及其保护装置内。

80.通常,如图13的局部俯视图所示,在一个实施例中,后处理子系统130可以包括位于其中的一个子系统或一个装置、或多个子系统或多个装置。在示例性示出的实施例中,后处理子系统130包括多个物件,例如,第一(例如,前部)容器182、第二(例如,中部)容器184、和第三(例如,后部)容器186,所述容器中的每个容器可以通过机械臂102通过该容器的打

开的顶部部分而接近,以用于检查位于该容器中的处理后的管。在一个实施例中,第一容器182是清洁容器。在一个实施例中,第一容器182是超声罐182,第二容器184是清洗罐184,以及第三容器186是作为干燥系统的一部分的容器。

81.在一个实施例中,超声罐182和清洗罐184可以设置在结构框架180上,而干燥系统设置在不同的框架上。

82.图14示出了将超声罐182和清洗罐184放置在框架180上的示例。所述罐和框架可以被限定在例如具有长度lc、宽度wc和高度hc的空间中。

83.在生产系统100的操作期间,可以通过机械臂102将处理后的管从激光切割子系统128中移出并放置到超声罐182中。超声罐182可以通过将超声流施加到罐182及该罐的内容物来超声清洁每个处理过的管。超声罐182具有位于超声罐的顶部的开口、和尺寸被设置为适于容纳被放置在其中的各种长度的管的壁。超声罐182在其中保持例如水、超声去污剂、或溶剂,以用于清洁所述管。超声罐182可以被启动一段时间,例如,介于大约5分钟至大约20分钟之间的时间,以便清洁该管。超声罐182可以移除和去除留在管上或管内的任何松散的碎屑。

84.尽管以上实施例描述了使用超声罐182对激光切割的管进行后处理和清洁,但是使用超声来清洁被切割的管并不意味着进行限制。在一个实施例中,可以使用替代方法来清洁激光切割的管,所述替代方法包括但不限于:电抛光系统、和/或磨料清洁装置、以及诸如喷珠或喷砂之类的方法、和/或这些清洁方法的组合。因此,被用作后处理系统130的一部分的清洁系统或装置并不意在以任何方式进行限制,并且可以使用任意数量的清洁系统和/或过程。

85.如所提及的,在示例性示出的实施例中,后处理系统130包括用于对切割的管进行后处理的多个装置。在一个实施例中,机械臂102然后可以抓握管,并根据一个实施例将该管从超声罐182(或其他清洁装置/系统)移动到清洗罐184中。清洗罐184具有在该清洗罐的顶部处的开口、和尺寸被设置成适于容纳放置在该清洗罐中的各种长度的管的壁。在一个实施例中,清洗罐184的长度是基于被处理的管的长度。清洗罐184在该清洗罐中保持清洗剂或流体以用于清洗每个管。在一个实施例中,清洗剂是水。通过将清洗罐184放置在超声罐182之后和/或在超声罐182之后使用清洗罐184,清洗罐184洗掉超声清洁中残留的任何细小的碎屑,并去除在超声罐182中所使用的超声去污剂。清洁系统130包括泵和喷嘴以用于搅动清洗水。泵181可以附接到设置在清洗罐184上的管道183,以泵送清洗流体(例如水)并且使该清洗流体(例如水)在水箱内循环。清洗可以持续一段时间,以帮助清除管上的任何其他碎屑。清洗之后,通过机械臂102将管从清洗罐184中移出。当然,应当理解的是,清洗是一种选择而不是必须的。此外,图示的清洗罐184仅作为示例而被提供,可以不必提供;例如,可以将诸如通过软管、洒水器或其他装置的其他清洗技术可以用作所述后处理的一部分。在另一实施例中,可以在不预先清洁所述管的情况下进行所述管的清洗。

86.在每个管在被清洗之后和/或从清洗罐184中移出之后,在一个实施例中,每个管可以被移动到干燥子系统186,如图15所示。干燥子系统186被设计成在管已经被清洁和清洗之后将该管干燥。在一个实施例中,可以在没有清洁的情况下使用干燥子系统。在另一实施例中,干燥子系统186可以单独使用,而无需清洁或清洗,仅用于移除或吹掉由于激光切割而留在管上或管中的任何颗粒、削屑、熔渣或碎屑。检查管之前必须使该管完全干燥,因

为管中充有水和/或碎屑的任何缝/孔/洞都不能从背面照亮以进行机器视觉检查。在一个实施例中,对于管的处理,该子系统186可以使用与检查子系统122类似的概念和部件。例如,干燥系统186可以包括结构框架188和固定装置192,该固定装置192被配置为将在接收在该干燥系统中的每个管沿水平或纵向方向(相对于框架103的宽度w)固定。框架188可以与框架180相同或与框架180是分开的。框架188可以被限定在例如具有长度l

d

、宽度w

d

和高度h

d

的空间中。

87.在一个实施例中,每个固定装置190包括弹簧加载的杆,该弹簧加载的杆用于保持和支撑正在被检查的管(135)。在一个实施例中,该弹簧加载的杆被配置为经由或从管的内径来保持并支撑该正在被检查的管。弹簧加载的杆例如可以被两个轴承支撑,并且被配置为对于弹簧加载的支撑进行轴向地移动并且径向地移动,从而使得该弹簧加载的杆可以在所述管被检查的同时与该管一起旋转。在一个实施例中,(一个或多个)固定装置192由气动活塞致动器控制,使得弹簧加载的杆能够被压靠在管(135)上,以便在该管被检查的同时将该管保持在适当的位置。所述固定装置192中的至少一个固定装置包括与该固定装置相关联的旋转装置190,例如伺服马达,用于使安装在其中的每个管沿着纵向或水平轴线b

‑

b相对于该系统旋转。在一个实施例中,每个固定装置192包括旋转装置190。

88.干燥系统186还可以包括干燥器198、热空气吹风机或热风枪、以及空气喷嘴199,所述干燥器198、热空气吹风机或热风枪、以及空气喷嘴199中的每个都具有指向所述管的输送喷嘴,以便干燥被固定在系统186中的每个管。干燥系统186还可以包括(包括第二伺服马达的)运动控件和至少一个线性滑块194。所述控件和(一个或多个)滑块可以与安装到框架188的一对引导/跟踪轨道196相关联,以使干燥器198和空气喷嘴199相对于固定的管移动。在一个实施例中,干燥器198和空气喷嘴199被配置为(通过伺服马达和滑块194沿着轨道196引导装置)相对于管沿着轴线b

‑

b水平地前后移动,以干燥管的表面。干燥系统186的(一个或多个)固定装置192可以在空气喷嘴199和/或热空气吹风机在上面平移的同时经由马达190来旋转被固定的管。干燥系统186的空气喷嘴199可以用于去除大部分的水。热空气吹风机/干燥器198和空气喷嘴199可以连接到压缩机(未示出),该压缩机被设计成从每个装置的输送喷嘴馈送空气。在一个实施例中,空气喷嘴199首先被启动。在除去大部分水之后,可以启动热空气吹风机或干燥器198以提供加热的空气并将该加热的空气吹到管上以蒸发掉任何其余的水。在另一实施例中,空气喷嘴199和干燥器198以交替的方式被启动。在又一个实施例中,空气喷嘴199和干燥器198被同时启动。

89.一旦管被后处理子系统130的干燥系统186干燥,机械臂102就会抓握所述管并将该管移动至检查子系统122,以用于通过后检查子系统126进行检查。

90.再次应该注意的是,使用上述每个示例,即超声罐182、清洗罐184和/或干燥子系统186是可选的,并且不必是后处理子系统130的一部分。即,后处理子系统130可以包括单个装置,例如仅有超声罐182、电抛光器、磨料清洁装置等。在另一实施例中,后处理子系统130可以仅包括清洗罐,或者仅包括干燥系统/空气喷嘴。

91.除了在参考图3总体提到的使用生产系统100的方法中先前提到的步骤之外,该方法中还可以包括其他步骤,所述其他步骤应该通过以上描述以及查看图16至图23所示的步骤来理解。图16示出了整个生产系统的等轴测图。与其他部分一样,在本部分也是通用的,因此我们可以灵活地对系统进行定向以及添加或去除其他站。产品部件也非具体的,因为

产品部件的长度、直径、材料和整体尺寸是可变的,并且这些参数中的任何一个参数都可以改变。

92.通过机械臂将管移动到每个子系统和从每个子系统移动出来传送所述管。该过程开始于机械臂从管装载机取出管并将该管放置在检查系统中。例如,检查系统将核查圆度和缺陷,以确保管在规格范围内。一旦管被核准,该管就将被运输到激光切割机。在包括后处理子系统的系统中,开缝/切割后的管然后将被移动到后处理子系统,在后处理子系统中对所述开缝/切割后的管进行后处理(例如,在一个实施例中,分别进行超声清洁、清洗和干燥)。后处理之后,管将被运输回到检查系统,以确保缝/孔和孔隙率在要求的规格范围内。或者,开缝/切割后的管可以从激光切割机移动至检查系统。核准的管将被送到管存储处或已完成的管中,在此处可以对管进行包装并准备运输。

93.整个过程可以是自动化的和由(例如,在工作站106、108、110处)控制所有的各个系统如何通信的可编程逻辑控制器(plc)、控制器或计算机来控制。在生产期间,操作者不需要在办公桌前,并且如果有人出于任何原因需要干预,灯将向操作者发信号。例如,在使用后检查系统检查管之后,该方法可以包括:经由机械臂将管从后检查系统移动到管输入

‑

输出子系统120(参见图23,示出了管被移动到底部托盘136,以用作过滤管)。该方法还可以包括以下步骤:机械臂被配置为将未通过检查的每个管存放到第二托盘/中间托盘134中。此外,检查每个管可以包括:使用预先检查子系统通过使用来自激光光学测微计的激光来扫描每个管的表面来检查管(参见图17)、和/或使用后检查系统通过使用相机扫描每个管的表面来检查管(参见图22)。检查另外可以包括:相对于管水平地移动预先检查系统和/或后检查系统的至少一部分;使用旋转装置旋转该管;以及扫描该管的表面。对管进行后处理可以包括:在激光切割之后对管进行处理。在一个实施例中,后处理可以包括:将管移动到例如超声浴槽罐(参见图19)或其他清洁装置/系统中并清洁每个管;在清洁之后将管移动到清洗罐(请参见图20)并用清洗罐清洗每个管;以及将管移动到干燥器和/或干燥系统(参见图21)中并用干燥器和/或干燥系统干燥每个管。干燥每个管可以包括:使干燥器相对于管水平移动以干燥该管的表面。干燥过程还可以包括:当干燥器沿着管的长度移动时使用旋转装置来旋转该管。

94.由生产系统100处理的管的长度可以有所不同,例如1.1米、1.64米(1640mm)等。因此,子系统(检查系统、管后处理系统、和管输入

‑

输出系统)的各部分的长度可以根据被处理的管的长度而增加/减少。激光切割系统支撑件的长度也可以基于管的长度而变化。

95.尽管已经在上面阐述的说明性实施例中阐明了本公开的原理,但是对于本领域技术人员显而易见的是,可以在本公开的实施中所使用的结构、布置、比例、元件、材料和部件进行各种修改。

96.因此将看到,本公开的特征已经被完全且有效地实现。然而将认识到,前述优选的具体实施例已经出于示出本公开的功能和结构原理的目的而被示出和描述,并且在不背离这些原理的情况下可以对所述具体实施例进行改变。因此,本公开涵盖在所附权利要求的精神和范围之内的所有修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1